L'EPDM (gomma EPDM), in quanto gomma sintetica con buone caratteristiche di elasticità, resistenza all'abrasione, resistenza al calore, resistenza agli agenti atmosferici, resistenza all'ozono, resistenza all'acqua dolce e all'acqua di mare, è ampiamente utilizzato nei prodotti in gomma per il settore automobilistico, come le guarnizioni per porte e finestrini, i tubi e le guarnizioni per i freni idraulici, i condotti di ventilazione dell'aria condizionata, le guarnizioni dei sistemi di raffreddamento del motore e dei sistemi di refrigerazione dell'aria condizionata, i tubi per il trasporto del liquido di raffreddamento, ecc.

Gomma EPDM è una struttura non polare e satura. Le cosiddette "non polari", cioè le molecole che compongono il polimero, non contengono gruppi polari al loro interno.

I cosiddetti "saturi", cioè la composizione del polimero non contiene doppi legami all'interno della molecola. In generale, la gomma e gli elastomeri termoplastici possono essere suddivisi in strutture "polari" e "non polari", "sature" e "insature".

I materiali le cui molecole contengono gruppi polari sono generalmente materiali "polari". La struttura "polare" determina la resistenza dei polimeri ai solventi, generalmente secondo il principio della solubilità simile, ovvero i solventi polari sciolgono o gonfiano i polimeri polari e viceversa.

La struttura "satura" è legata alla resistenza dei polimeri all'invecchiamento atmosferico (ossidazione). Se la molecola del polimero contiene un doppio legame, poiché il doppio legame è facilmente ossidabile, il polimero è instabile e facile da degradare.

Come l'EPDM "non polare", resistente ai mezzi polari, come acqua calda e vapore, detergenti, acidi organici e inorganici, solventi polari (come etanolo, acetone, esteri, ecc.), liquido per freni a base di glicole, ecc.

E non resistente a mezzi non polari, come olio minerale, benzina, grassi animali e vegetali e oli, olio di silicone, ecc. ed è ampiamente utilizzato nei sistemi di fluidi per freni a base di glicole (SL-DOT4), sistemi di raffreddamento del motore contenenti antigelo; come EPDM "saturo", con eccellente resistenza all'ozono e agli agenti atmosferici, ampiamente utilizzato nella produzione di aria, acqua, ecc.

La temperatura di utilizzo dell'EPDM nel settore automobilistico è generalmente compresa tra -40 ℃ e 120 ℃. Di seguito viene riportata un'introduzione specifica all'uso di Prodotti EPDM nelle automobili, i corrispondenti requisiti di prestazione dei materiali e un'analisi delle situazioni di guasto più comuni.

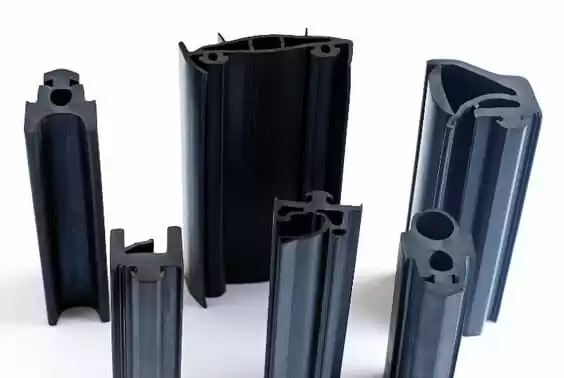

Applicazione nei prodotti di tenuta per autoveicoli

La stragrande maggioranza delle guarnizioni per autoveicoli è prodotta da impianti di estrusione a sezione costante e lunghezza infinita (quando utilizzati, intercettati secondo la lunghezza richiesta), mentre un piccolo numero di prodotti irregolari è prodotto da filiere di vulcanizzazione.

Il processo dei prodotti estrusi è il seguente: ingredienti → miscelazione della gomma → materiali multipli (possono includere: gomma dura, gomma morbida, gomma spugna, gomma colorata, scheletro metallico, filo di rinforzo, ecc.)

Estrusione della mescola → vulcanizzazione a caldo (forse: vulcanizzazione ad aria calda, vulcanizzazione in vasca, vulcanizzazione a microonde, vulcanizzazione a letto di ebollizione con microsfere di vetro, vulcanizzazione a bagno di sale, ecc.→ post-trattamento (taglio, giunzione di vulcanizzazione, floccaggio elettrostatico, rivestimento superficiale alluvionale, incollaggio, ecc.

È ampiamente utilizzato nei parabrezza anteriori e posteriori, nelle porte, nei finestrini, nel vano motore, nel bagagliaio e in altre parti dell'auto, per riempire lo spazio tra le parti della carrozzeria, con funzioni di assorbimento degli urti, impermeabilità, antipolvere, isolamento acustico, decorazione, protezione di conducenti e passeggeri e altre funzioni.

Tale prodotti in gomma siliconica sono principalmente a contatto con la luce del sole, l'acqua e l'ozono, l'uso di temperature in -40 ℃ ~ 100 ℃, la temperatura resistente al calore a breve termine può raggiungere 125 ℃.

Il materiale EPDM utilizzato per le strisce di tenuta in gomma ha una durezza generale (Shore A) compresa tra 40 e 90; la resistenza alla trazione deve essere superiore a 7MPa; l'allungamento a rottura è generalmente compreso tra 150% e 500%; la deformazione a compressione (85 ℃, 22h) deve essere inferiore a 45%.

La resistenza allo strappo deve essere superiore a 5N/m; l'invecchiamento da ozono (50pphm, allungamento 20%, 72h) non deve presentare crepe; l'invecchiamento da lampada allo xeno (utilizzando apparecchiature con lampada allo xeno 1200, umidità relativa 80% ~ 95%, temperatura della piastra nera 55 ℃ ~ 60 ℃, 1000h) la sua resistenza alla trazione e l'allungamento del declino non possono superare 15%.

Temperatura di transizione vetrosa (TR) massima -50 ℃; test di invecchiamento termico (100 ℃, 70 h), variazione della durezza ± 5, variazione della resistenza alla trazione ± 15% e allungamento del calo non superiore a 30%.

In generale, la durata di vita delle guarnizioni per autoveicoli realizzate in Gomma EPDM può arrivare a più di dieci anni. Tuttavia, nella produzione e nell'applicazione reale, abbiamo riscontrato anche crepe superficiali, perdita di prestazioni di tenuta, smerigliatura superficiale e altri fenomeni di guasto delle guarnizioni per porte e finestre dopo un anno di installazione.

Il test di resistenza all'ozono dopo 20 ore ha evidenziato la presenza di crepe sulla superficie del prodotto, non soddisfacendo i requisiti standard. Dopo l'indagine su questo lotto di prodotti di qualità inferiore, l'errore di formulazione (gomma EPDM è inferiore) è stata causata da: gelo (fioritura) della superficie di tenuta della gomma.

Analisi delle cause:

(1) Formulazioni non correttamente progettate. Giallo di zolfo, acceleratore, attivatore, antiossidante, ecc. negli ingredienti, a causa dell'allagamento per saturazione; allagamento per stress del carbonato di calcio inorganico.

(2) Un'operazione impropria del processo di miscelazione, un tempo troppo breve, con conseguente dispersione non uniforme del filler, locale più che saturazione. Modificando la formula, aumentando il tempo di miscelazione, è possibile risolvere il problema dell'allagamento.

Applicazione dell'EPDM nei tubi flessibili per freni idraulici e nelle guarnizioni circolari

EPDM resistente al liquido dei freni (caratteristiche DOT3, DOT4, DOT5 (a base di olio di silicone), utilizzato nella produzione dello strato interno di gomma dei tubi dei freni idraulici e delle guarnizioni delle pompe dei freni.

Questi Prodotti EPDM sono in contatto con il fluido freni principale, l'uso di temperature tra -40 ℃ ~ 120 ℃, e temperature resistenti al calore a breve termine fino a 135 ℃.

Tali parti utilizzate EPDM, durezza (Shore A) è 80; la sua resistenza alla trazione deve essere superiore a 10,5MPa; l'allungamento a rottura è generalmente superiore a 175%; nel tasso di allungamento di 50% della tensione di estensione fissa di 2,5 ~ 4MPa; nel tasso di allungamento di 100% della tensione di estensione fissa di 8MPa o più.

La deformazione per compressione (100 ℃, 22 h) deve essere inferiore a 40%; la temperatura di transizione vetrosa (TR) massima -50 ℃; l'invecchiamento da ozono (50pphm, allungamento 20%, 72h) non deve presentare crepe; il test del liquido dei freni (mettere il provino nel liquido dei freni, 150 ℃, 70h) la variazione di durezza deve essere pari a 5.

La variazione della resistenza alla trazione deve essere ± 20%, la variazione dell'allungamento deve essere -15% ~ 20%, la variazione del volume deve essere compresa tra ± 20%. 20%, la variazione di volume deve essere ± 5%; test termico (125 ℃, 70h), la variazione di durezza deve essere ± 5, la variazione di resistenza alla trazione deve essere ± 15% e l'allungamento del calo non può superare 15%.

EPDM nelle applicazioni di tubi per il riscaldamento, la ventilazione e il condizionamento dell'aria

Il tubo di gomma è generalmente composto da tre strati: lo strato interno, lo strato di rinforzo centrale (tessuto in fibra chimica o filo d'acciaio) e lo strato esterno. I materiali utilizzati per i tre strati devono essere selezionati in base ai requisiti effettivi.

Lo strato interno deve essere resistente alla corrosione del fluido erogato, mentre lo strato esterno deve avere resistenza meccanica e adattarsi all'ambiente esterno.

Pertanto, la gomma interna ed esterna spesso non è gomma. L'EPDM è stato ampiamente utilizzato nei tubi per il riscaldamento e la ventilazione all'interno e all'esterno dello strato di gomma e nei tubi per il condizionamento dell'aria nello strato di gomma esterno, perché il materiale ha una buona resistenza all'aria, all'acqua, all'ozono, all'invecchiamento dovuto alla luce solare e alla flessibilità alle basse temperature.

Tali parti che utilizzano EPDM, hanno una durezza (Shore A) di 70; la resistenza alla trazione deve essere superiore a 10,5MPa; l'allungamento a rottura è generalmente superiore a 300%; la deformazione residua a compressione (100 ℃, 22 h) deve essere inferiore a 40%;

La sua temperatura di transizione vetrosa (TR) è al massimo di -45 ℃; l'invecchiamento da ozono (50pphm, stiramento di 20%, 72h) non deve presentare crepe; il test dell'olio IRM902 (mettere il campione in olio IRM902, 100 ℃, 70h) riduce la durezza al massimo di 15, la resistenza alla trazione al massimo di 30%.

La riduzione della resistenza allo strappo è al massimo di 30%, la variazione di volume deve essere compresa tra 80%; il test di invecchiamento termico (125 ℃, 70 h), la variazione di durezza deve essere ± 5, la variazione di resistenza alla trazione deve essere ± 15%, la riduzione dell'allungamento non può superare 40%.

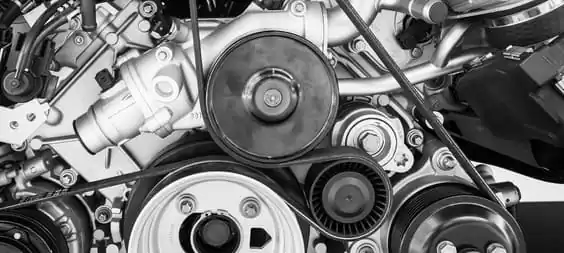

EPDM nell'applicazione di trazione del nastro

Questo tipo di componente, utilizzato principalmente per il collegamento tra il copriruota, il fissaggio del coperchio del vano batteria, ecc. è in grado di sopportare un elevato carico dinamico e meccanico, nell'uso del processo ed è sempre in tensione.

Questi prodotti in gomma siliconica sono principalmente esposti alla luce solare, all'acqua e all'ozono, l'utilizzo di temperature comprese tra -40 ℃ e 85 ℃, la temperatura resistente al calore a breve termine può raggiungere i 100 ℃.

Il materiale EPDM utilizzato per la realizzazione di tali parti, la durezza (Shore A) è generalmente 60 ~ 80; la sua resistenza alla trazione deve essere superiore a 14MPa; l'allungamento a rottura è generalmente 200% ~ 400%; la resistenza allo strappo deve essere superiore a 7N / m;

La deformazione residua a compressione (85 ℃, 22 h) deve essere inferiore a 45%; la deformazione residua a compressione (-20 ℃, 22h) deve essere inferiore a 45%; la resistenza all'invecchiamento da ozono (50pphm, stiramento 20%, 72h) non deve presentare crepe; invecchiamento con lampada allo xeno (utilizzando apparecchiature con lampada allo xeno 1200, umidità relativa 80% ~ 95%, temperatura della piastra nera 55 ℃ ~ 60 ℃, 1000h) la resistenza alla trazione e l'allungamento del declino non devono superare 15%;

La sua temperatura di transizione vetrosa (TR) di -50 ℃ massimo; test di invecchiamento termico (100℃, 70h), la sua variazione di durezza dovrebbe essere ±75, la variazione di resistenza alla trazione dovrebbe essere ±15%, la diminuzione dell'allungamento non dovrebbe superare 40%.

La frattura della cinghia del coperchio della batteria e le crepe sulla superficie della cinghia del parafango sono state prodotte dopo mezzo anno di carico. Dopo il fallimento del test di resistenza alla trazione, alla lacerazione e all'invecchiamento da ozono, i risultati effettivi ottenuti sono stati 8,5 MPa di resistenza alla trazione, 5N / m di resistenza alla lacerazione e 42 ore di invecchiamento da ozono, che non sono all'altezza dei requisiti standard.

I singoli produttori di nastro di trazione sull'importanza della formula di gomma non sono abbastanza comprensione, che fino a quando la gomma EPDM è fatta di gomma nastro di trazione può essere, infatti, a causa delle diverse formulazioni, le prestazioni del prodotto possono variare notevolmente.

Applicazione dell'EPDM nel sistema di raffreddamento dei motori e nelle guarnizioni degli impianti di condizionamento e refrigerazione

L'EPDM è utilizzato per realizzare guarnizioni nei sistemi di raffreddamento dei motori. Questi prodotti sono a contatto con il mezzo antigelo, la luce del sole, l'acqua, l'ozono, l'uso della temperatura in -40 ℃ ~ 125 ℃, e temperature resistenti al calore a breve termine fino a 135 ℃.

Tali parti utilizzando EPDM, durezza (Shore A) per 60 ~ 80 (75 per l'applicazione di guarnizioni rotonde nel sistema di refrigerazione); la sua resistenza alla trazione deve essere superiore a 10.5MPa; l'allungamento a rottura è generalmente superiore a 175%; nel tasso di allungamento di 50% della sollecitazione di estensione fissa di 1 ~ 2MPa; nel tasso di allungamento di 100% della sollecitazione di estensione fissa di 2 ~ 5MPa sopra; la deformazione da ritiro (150 ℃, 22 h) deve essere inferiore a 20%;

La sua temperatura di resistenza al calore fino a 135 ℃ (22 ore) deve essere inferiore a 20%; la sua temperatura di transizione vetrosa (TR) è di -50 ℃ al massimo; la resistenza all'invecchiamento da ozono (50pphm, stiramento 20%, 72h) non deve presentare crepe;

Per le guarnizioni utilizzate nei sistemi di raffreddamento dei motori, deve essere eseguita una prova con refrigerante (provino posto in antigelo, 150°C, 166h, pressione di prova circa 0,4 MPa), e la variazione della durezza deve essere ±5, la variazione della resistenza alla trazione deve essere ±20%, la variazione dell'allungamento a rottura deve essere da -15% a 20% e la variazione del volume deve essere ±5%;

Per le guarnizioni utilizzate nei sistemi di condizionamento dell'aria, deve essere eseguita una prova con il refrigerante (il provino deve essere messo in un refrigerante PAG, ND8, 100 ℃, 70h), la variazione di durezza deve essere di ± 5, la variazione di resistenza alla trazione deve essere di ± 20%, l'allungamento a rottura deve essere di -15% ~ 20%, la variazione di volume deve essere di ± 5%; test di invecchiamento termico (150 ℃, 70h), la variazione di durezza deve essere di ± 5, la caduta della resistenza alla trazione deve essere inferiore a 10%, la caduta dell'allungamento non può superare 10%.

EPDM nell'applicazione di tubi per refrigeranti

L'EPDM è utilizzato per la produzione di tubi per l'acqua del motore, i cui strati di gomma interni ed esterni sono realizzati in materiale EPDM. Tale Prodotti EPDM a contatto con il mezzo sono antigelo, luce solare, acqua, ozono, l'uso della temperatura in -40 ℃ ~ 125 ℃, la temperatura a breve termine resistente al calore può raggiungere 150 ℃.

Tali parti utilizzate EPDM, durezza (Shore A) per 65; la sua resistenza alla trazione deve essere superiore a 10,5MPa; l'allungamento a rottura in più di 300%; nel tasso di allungamento di 50% dello sforzo di stiramento fisso di 1 ~ 2MPa; tasso di allungamento di 100% dello sforzo di stiramento fisso di 2 ~ 4,5MPa sopra; la deformazione residua di compressione (100 ℃, 22 h) deve essere inferiore a 20%;

La sua temperatura di transizione vetrosa (TR) massima di -50 ℃; l'invecchiamento da ozono (50pphm, stiramento 20%, 72h) non deve presentare crepe; il test del refrigerante (il campione posto in antigelo, 150 ℃, 166h, pressione di prova di circa 0,4MPa).

La variazione di durezza deve essere ± 5, la variazione di resistenza alla trazione deve essere ± 20%, l'allungamento a rottura deve essere -15% ~ 20%, la variazione di volume deve essere ± 5%. Test di invecchiamento termico (150 ℃, 70 h), la variazione di durezza deve essere ± 5, la resistenza alla trazione deve essere inferiore a 10% e l'allungamento a rottura non deve superare 10%.