"المواد التقليدية الموصلة للحرارة هي في الغالب معادن مثل Ag وCu وA1 وأكاسيد المعادن مثل A12O3 وMgO وBeO ومواد أخرى غير معدنية مثل الجرافيت وأسود الكربون وSi3N4 وA1N.

مع تطور الإنتاج الصناعي والعلوم والتكنولوجيا، طرح الناس متطلبات جديدة للمواد الموصلة حراريًا، على أمل أن تتمتع المواد بأداء عام ممتاز.

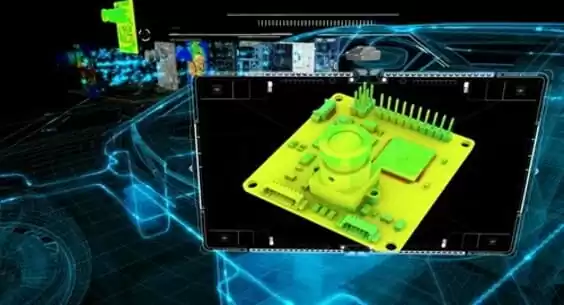

على سبيل المثال، في المجال الكهربائي والإلكتروني، وبسبب التطور السريع لتكنولوجيا التكامل وتكنولوجيا التجميع، تم تقليل حجم المكونات الإلكترونية والدوائر المنطقية بآلاف المرات، الأمر الذي يتطلب مواد عازلة عالية التوصيل الحراري.

في العقود الأخيرة، اتسع مجال تطبيق مواد البوليمر، وأصبح استبدال المواد المختلفة المستخدمة في الصناعات التقليدية، وخاصة المواد المعدنية، بمواد البوليمر الاصطناعية أحد اتجاهات جهود البحث العلمي في العالم".

ما هي طبقة السيليكون الموصلة للحرارة؟

طبقة السيليكون الموصلة حراريًا هي نوع من المواد المتوسطة الموصلة حراريًا التي يتم تصنيعها من خلال عملية خاصة مع السيليكون كمادة أساسية ومواد مساعدة مختلفة مثل أكاسيد المعادن.

مطاط سيليكون موصل للحرارة هي مادة مركّبة من البوليمر مع راتنج السيليكون كمادة رابطة ومملوءة بمسحوق موصل للحرارة لتحقيق الغرض من التوصيل الحراري.

مواد مصفوفة أغشية السيليكون الموصلة للحرارة شائعة الاستخدام ومواد الحشو

راتنج السيليكون (المواد الخام الأساسية)

1. حشو الموصلية الحرارية العازلة: أكسيد الألومنيوم، وأكسيد المغنيسيوم، ونتريد البورون، ونتريد البورون، ونتريد الألومنيوم، وأكسيد البريليوم، والكوارتز، وملدنات السيليكون الأخرى

2. مثبطات اللهب: هيدروكسيد المغنيسيوم، هيدروكسيد الألومنيوم

3- عامل تلوين غير عضوي (تمييز اللون)

4- عامل الربط المتقاطع (متطلبات أداء الترابط)

5- العامل الحفاز (متطلبات عملية التشكيل)

ملاحظة: تلعب طبقة السيليكون الموصلة للحرارة دور الموصلية الحرارية، وتشكل مسارًا حراريًا جيدًا بين جسم التسخين والمشتت الحراري، والمشتت الحراري، والمثبتات الهيكلية (المروحة)، وما إلى ذلك معًا لتشكيل وحدة المشتت الحراري.

تشمل الحشوات الحشوات المعدنية وغير العضوية التالية.

1. حشو المسحوق المعدني: مسحوق النحاس. مسحوق الألومنيوم. مسحوق الحديد. مسحوق القصدير. مسحوق النيكل، إلخ.

2. أكاسيد الفلزات: أكسيد الألومنيوم. أكسيد البزموت. أكسيد البريليوم. أكسيد المغنيسيوم. أكسيد الزنك.

3. نيتريدات الفلزات: نيتريد الألومنيوم. نيتريد البورون. نيتريد السيليكون.

4. غير عضوي غير معدني: الجرافيت. كربيد السيليكون. ألياف الكربون. الأنابيب النانوية الكربونية. الجرافين. كربيد البريليوم، إلخ.

تصنيف هلام السيليكا الموصّل للحرارة

يمكن تقسيم السيليكونات الموصلة للحرارة إلى حشوات سيليكون موصلة للحرارة والحشيات غير السيليكونية. يتم تحديد أداء العزل الكهربائي للغالبية العظمى من هلام السيليكا الموصلة للحرارة في النهاية من خلال أداء العزل لجزيئات الحشو.

1. حشوات سيليكون موصلة للحرارة

تنقسم حشوات السيليكون الموصلة للحرارة إلى العديد من الفئات الفرعية، ولكل منها خصائصها المختلفة.

2. حشيات غير سيليكونية

الحشية غير المصنوعة من السيليكون هي مادة عالية التوصيل الحراري، ذاتية اللصق على كلا الجانبين، وتُظهر مقاومة حرارية منخفضة وخصائص عزل كهربائية جيدة تحت قوة ضغط منخفضة عند استخدامها في تجميع المكونات الإلكترونية. يمكن أن تعمل بثبات عند -40 ℃ ~ 150 ℃. يفي بمتطلبات درجة مثبطات اللهب UL94V0.

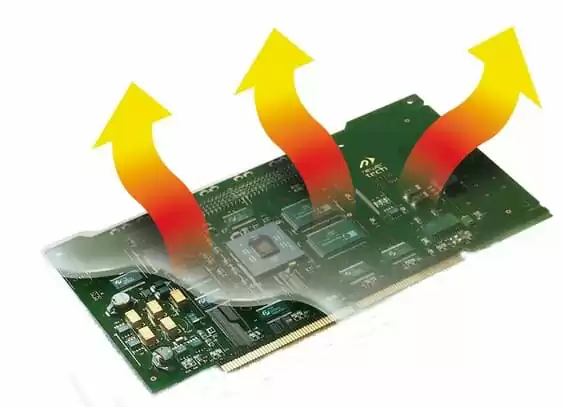

آلية التوصيل الحراري لهلام السيليكا الموصل للحرارة

تعتمد الموصلية الحرارية لجل السيليكا الموصل للحرارة على التفاعل بين البوليمر والحشو الموصل للحرارة. الأنواع المختلفة من الحشوات لها آليات توصيل حراري مختلفة.

1. الموصلية الحرارية للحشو المعدني

تكون الموصلية الحرارية للحشو المعدني بشكل أساسي عن طريق حركة الإلكترونات، وتكون عملية حركة الإلكترونات مصحوبة بانتقال حرارة عالية.

2. الموصلية الحرارية للحشو غير المعدني

وتعتمد الموصلية الحرارية للحشوات غير المعدنية بشكل أساسي على التوصيل الحراري الفونوني، ويعتمد معدل انتشارها الحراري بشكل أساسي على اهتزاز الذرات المجاورة أو مجموعات الترابط. بما في ذلك أكاسيد المعادن ونتريدات المعادن والكربيدات.

كيف تستخدم طبقة السيليكون الموصلة للحرارة؟

تتم إضافة طبقة السيليكون الموصلة للحرارة بشكل عام إلى التصميم الهيكلي وتصميم الأجهزة والدوائر في المرحلة المبكرة من التصميم.

العوامل التي يجب أخذها في الاعتبار هي مراعاة التوصيل الحراري، ومراعاة الهيكل، ومراعاة التوافق الكهرومغناطيسي (EMC)، ومراعاة الاهتزاز وامتصاص الصوت، واختبار التركيب، وما إلى ذلك.

1. اختر حل تبديد الحرارة المفرط: المنتجات الإلكترونية الآن إلى الاتجاه القصير والرفيع، والاستخدام العام لتبديد الحرارة السلبي، والحل التقليدي بالوعة الحرارة هو الرئيسي ؛ الآن الاتجاه هو القضاء على بالوعة الحرارة، واستخدام بالوعة الحرارة الهيكلية (قوس معدني، قذيفة معدنية);

أو محلول المشتتات الحرارية ومزيج برنامج الأجزاء الهيكلية لتبديد الحرارة؛ في متطلبات النظام والبيئات المختلفة، اختر أفضل الحلول الفعالة من حيث التكلفة.

2. إذا كان برنامج المشتت الحراري، فلا يوصى باستخدام الموصلية الحرارية المنخفضة للمادة اللاصقة على الوجهين مباشرة؛ كما لا يوصى باستخدام شحم سيليكون موصل للحرارة التي لا تتمتع بوظيفة امتصاص الصدمات؛ يوصى باستخدام وصلة معدنية أو دبوس دفع بلاستيكي للتشغيل، اختر 0.5 مم من طبقة السيليكون الموصلة حرارياً مع استخدام هذين البرنامجين سهل التركيب والتشغيل.

ولكن أيضًا لا يمكن استخدامه بواسطة الغراء، فإن تأثير تبديد حرارة النقل سيكون أفضل بكثير من المادة اللاصقة الموصلة للحرارة على الوجهين، وأكثر أمانًا وموثوقية. ستكون التكلفة الإجمالية، بما في ذلك سعر الوحدة والقوى العاملة والمعدات أكثر تنافسية.

3. اختيار الأجزاء الهيكلية لتبديد الحرارة فئة تبديد الحرارة الطبقة، فمن الضروري النظر في الأجزاء الهيكلية لتبديد الحرارة في سطح التلامس لهيكل شكل النتوء المحلي، والتجنب المحلي، وما إلى ذلك، في هيكل العملية وحجم سيليكون موصل للحرارة فيلم لاختيار توازن جيد.

بشرط أن تسمح العملية، يوصى بعدم اختيار طبقة سيليكون موصلة للحرارة سميكة بشكل خاص. ويوصى هنا بشكل عام باستخدام مادة لاصقة أحادية الجانب لسهولة التشغيل، ولصق الجانب اللاصق على هيكل تبديد الحرارة;

هنا يجب أن نختار بشكل خاص نسبة ضغط جيدة لضمان ضغط معين على طبقة السيليكون الموصلة للحرارة.

يجب أن تكون سماكة طبقة السيليكون الموصلة للحرارة أكبر من الفجوة النظرية بين هيكل تبديد الحرارة ومصدر الحرارة، بشكل عام 1 مم - 2 مم أكثر.

يجب أيضًا النظر في اختيار أجزاء هيكل تبديد الحرارة في تخطيط ثنائي الفينيل متعدد الكلور لموقع المكونات، مرحبًا، ht وشكل الحزمة، يمكنك وضع بعض مصادر الحرارة بانتظام، مما يقلل من تكلفة أجزاء هيكل تبديد الحرارة.

كيفية اختيار طبقة السيليكون الموصلة للحرارة?

اختيار الموصلية الحرارية

يعتمد اختيار الموصلية الحرارية بشكل أساسي على حجم استهلاك طاقة مصدر الحرارة، وكذلك حجم المشتت الحراري أو الهيكل الحراري لقدرة تبديد الحرارة.

معلمات مواصفات درجة حرارة الرقاقة العامة منخفضة نسبيًا، أو أكثر حساسية لدرجة الحرارة، أو كثافة تدفق الحرارة كبيرة نسبيًا (بشكل عام أكبر من 0.6 واط/سم3 تحتاج إلى إجراء معالجة تبديد الحرارة، السطح العام أقل من 0.04 واط/سم2 يحتاج فقط إلى معالجة الحمل الحراري الطبيعي يمكن أن تكون) هذه الرقائق أو مصادر الحرارة تحتاج إلى معالجة تبديد الحرارة ومحاولة اختيار معامل عالي للتوصيل الحراري لفيلم السيليكون الموصل للحرارة.

لا تسمح صناعة الإلكترونيات الاستهلاكية عمومًا بأن تكون درجة حرارة تقاطع الرقاقة أعلى من 85 درجة، ويوصى أيضًا بالتحكم في سطح الرقاقة في اختبار درجة الحرارة العالية إلى أقل من 75 درجة، كما أن مكونات اللوحة بأكملها هي أيضًا مكونات من الدرجة التجارية بشكل أساسي، لذلك يوصى بألا تتجاوز درجة الحرارة الداخلية للنظام في درجة حرارة الغرفة 50 درجة.

أول ظهور للسطح أو العميل النهائي من السطح يمكن أن يلامس السطح درجة الحرارة الموصى بها في درجة حرارة الغرفة يجب أن تكون أقل من 45 درجة. يمكن أن يؤدي اختيار طبقة سيليكون موصلة حراريًا ذات موصلية حرارية عالية إلى تلبية متطلبات التصميم والحفاظ على بعض هامش التصميم.

ملاحظة كثافة التدفق الحراري: تُعرَّف بأنها كمية الحرارة المارة عبر مقطع عرضي لكل وحدة مساحة (1 متر مربع) لكل وحدة زمنية (ثانية واحدة).

عادة ما تكون درجة حرارة الوصلة أعلى من درجة حرارة العلبة ودرجة حرارة سطح الجهاز. يمكن لقياس درجة حرارة الوصلة قياس الوقت اللازم لتبديد الحرارة من رقاقة أشباه الموصلات إلى غلاف جهاز العبوة والمقاومة الحرارية.

العوامل المؤثرة على التوصيل الحراري للسيليكون الحراري

1. نوع مادة مصفوفة البوليمر وخصائصها

كلما كانت الموصلية الحرارية البارزة لمادة المصفوفة عالية جدًا، كلما كان تشتت المادة المالئة في المصفوفة أفضل، وكلما كان الجمع بين المصفوفة والمادة المالئة أفضل، كانت الموصلية الحرارية للمادة المركبة الموصلة حراريًا أفضل.

2. نوع الحشو

كلما زادت الموصلية الحرارية للحشو، زادت الموصلية الحرارية لمواد الواجهة الحرارية المركبة الموصلة حراريًا.

3. شكل الحشو

وبصفة عامة، فإن ترتيب سهولة تشكيل مسار التوصيل الحراري هو الشعيرات > الألياف > الرقائق > الحبيبات، فكلما كان الحشو أسهل في تشكيل مسار التوصيل الحراري، كانت الموصلية الحرارية أفضل.

4. محتوى الحشو

يحدد توزيع الحشو في البوليمر الموصلية الحرارية للمركب. عندما يكون محتوى الحشو صغيرًا، لا يكون تأثير التوصيل الحراري واضحًا؛ وعندما يكون الحشو أكثر من اللازم، تتأثر الخواص الميكانيكية للمادة المركبة بشكل كبير.

عندما يزيد محتوى الحشو إلى قيمة معينة، تتفاعل الحشوات مع بعضها البعض لتكوين سلسلة شبكية موصلة للحرارة تشبه الشبكة أو سلسلة الشبكة الموصلة للحرارة في النظام، وتكون الموصلية الحرارية أفضل عندما يكون اتجاه سلسلة الشبكة الموصلة للحرارة متسقًا مع اتجاه تدفق الحرارة. لذلك، هناك قيمة حرجة لكمية الحشو الموصل للحرارة.

5. خصائص الترابط بين المادة المالئة والركيزة البينية للمادة التحتية

وكلما زادت درجة الجمع بين الحشو والركيزة كلما كانت الموصلية الحرارية أفضل، واختيار عامل اقتران مناسب للمعالجة السطحية للحشو، ويمكن زيادة الموصلية الحرارية الممتازة بواسطة 10% -20%.