Einführung

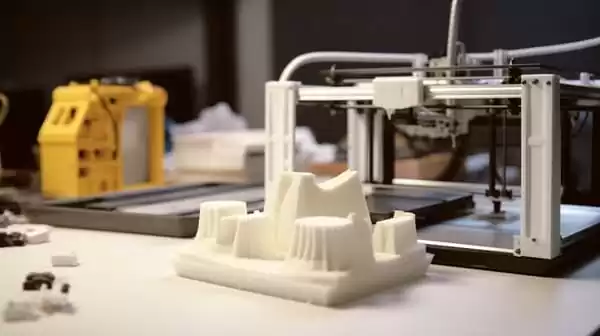

Der technologische Fortschritt hat die Produktion von Teilen und die Fertigungsindustrie erheblich verändert. 3D-Druck und Prototyping beispielsweise haben die Art und Weise, wie Teile und Produkte entworfen und hergestellt werden, revolutioniert.

Der 3D-Druck ist eine Technik, bei der dreidimensionale Objekte durch Übereinanderschichten von Materialien auf der Grundlage eines digitalen Modells hergestellt werden. Beim Prototyping hingegen wird ein tatsächliches Arbeitsmodell eines Produkts erstellt, um dessen Design zu testen und zu verfeinern. Die Kombination von 3D-Druck und Prototyping bietet viele Vorteile - insbesondere bei der Herstellung von Silikonkautschukteilen.

Silikonkautschukteile sind aufgrund ihrer Langlebigkeit, Flexibilität und Widerstandsfähigkeit gegen extreme Temperaturen in zahlreichen Branchen beliebt. Flüssigsilikonkautschuk (Liquid Silicone Rubber, LSR) ist eine Art von Silikonkautschukmaterial, das häufig in der Automobilindustrie, der Luft- und Raumfahrt, der Medizin und bei Konsumgütern eingesetzt wird.

Dieser Artikel untersucht den Einsatz von 3D-Druck und Prototyping für Silikonkautschukteilemit besonderem Schwerpunkt auf der Herstellung von LSR-Formen. Wir werden uns die Vorteile dieser Methode und die Schritte zur Vorbereitung eines 3D-Drucks für die Silikonformen ansehen. Darüber hinaus werden wir die verschiedenen Anwendungen des Verfahrens bewerten und sie mit traditionellen Herstellungsverfahren vergleichen. Abschließend werden wir uns mit den Herausforderungen und Einschränkungen befassen, die bei der Arbeit mit Silikonteilen auftreten, sowie mit möglichen zukünftigen Entwicklungen auf diesem Gebiet.

II. Vorteile des 3D-Drucks für Silikonkautschukteile

A. Rapider und ökonomische Produktion

Der 3D-Druck kann den Zeit- und Kostenaufwand für Herstellung von Silikonkautschuk Teile. Die herkömmliche Fertigung erfordert die Herstellung von Gussformen, was kostspielig und zeitaufwändig ist. Mit dem 3D-Druck können Teile in nur wenigen Stunden oder Tagen gedruckt werden, ohne dass ein langwieriger Formenbau erforderlich ist, was zu kürzeren Durchlaufzeiten und niedrigeren Produktionskosten führt.

B. Erweiterte Design-Flexibilität

Der 3D-Druck bietet Designern mehr Gestaltungsfreiheit beim Basteln von Silikonkautschuk Teile. Die digitale Natur des 3D-Drucks ermöglicht es Designern, das Design ihres Produkts leicht zu ändern, was zu einem schnelleren Designprozess und besseren Endprodukten führt.

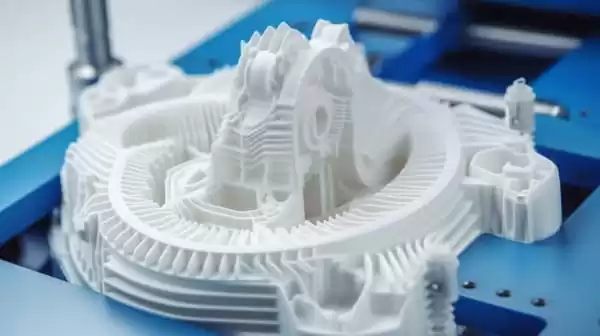

C. Verbesserung von Genauigkeit und Präzision

Der 3D-Druck bietet auch eine hervorragende Genauigkeit und Präzision, wenn Herstellung von Silikonkautschuk Teile. Herkömmliche Fertigungsverfahren können durch die Möglichkeiten der verwendeten Maschinen oder Werkzeuge begrenzt sein. Mit dem 3D-Druck können Teile mit hoher Genauigkeit und Präzision hergestellt werden, was zu einem einheitlicheren Endprodukt führt.

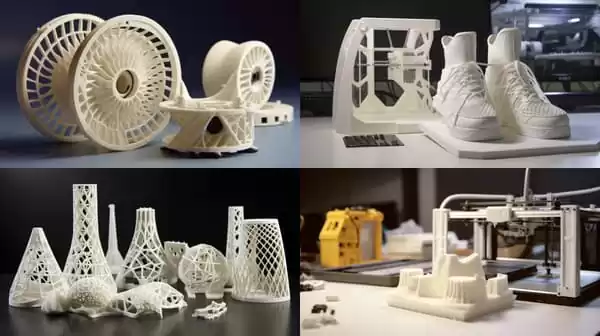

D. Ermöglicht die Herstellung von komplexen Geometrien mit feinen Details.

Der 3D-Druck ermöglicht die Herstellung von Silikonkautschukteilen mit komplexen Geometrien und feinen Details, was mit herkömmlichen Herstellungsverfahren nicht möglich ist. Der 3D-Druck macht dies möglich - besonders nützlich für die Herstellung kundenspezifischer Teile und Prototypen.

E. Ermöglicht die Herstellung von durchscheinenden weißen Silikonteilen

Schließlich ermöglicht der 3D-Druck die Herstellung durchsichtiger weißer Silikonteile, die besonders in medizinischen und Verbraucheranwendungen von Vorteil sind. Die Herstellung transparenter Silikonteile kann mit herkömmlichen Herstellungsverfahren schwierig sein. Der 3D-Druck bietet jedoch eine größere Designfreiheit und mehr Möglichkeiten zur Produktanpassung.

III. So bereiten Sie einen 3D-Druck für Silikonformen vor

A. Konstruktion des 3D-Modells

Der erste Schritt bei der Herstellung eines 3D-Drucks für Silikonformen ist die Erstellung des ersten 3D-Druckmodells. Dies kann mit spezieller Software oder durch Anpassung bestehender Entwürfe geschehen. Berücksichtigen Sie bei der Erstellung dieses Modells den Verwendungszweck sowie die Materialeigenschaften des Silikonkautschuks, der für die Prototypformen verwendet werden soll.

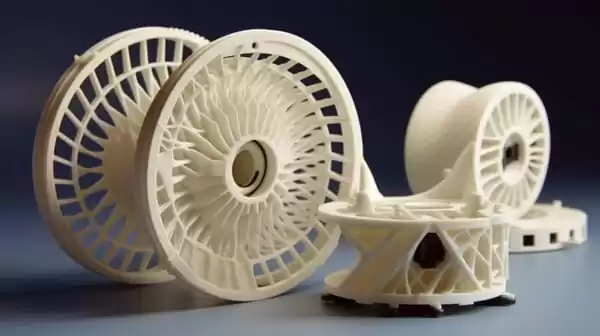

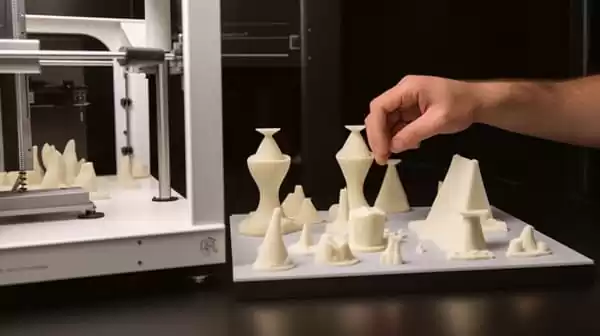

B. Drucken des Prototyps

Nach dem Entwurf des 3D-Druckmodells ist der nächste Schritt der Druck eines Prototyps. Dieser kritische Schritt ermöglicht es Designern, die Passform, Form und Funktion ihres Teils zu testen, bevor es in die Massenproduktion geht. Das Prototyping kann mit verschiedenen 3D-Drucktechniken wie Fused Deposition Modeling (FDM), Stereolithografie (SLA) oder selektivem Lasersintern (SLS) erfolgen.

C. Anfertigung der Silikonform

Sie haben sich also entschieden, Ihre Silikonform zu erstellen! Jetzt müssen Sie nur noch etwas tun:

Sobald ein Prototyp in 3D gedruckt ist, besteht der nächste Schritt darin eine Silikonform herstellen. Dabei wird flüssiges Silikonkautschukmaterial über die glatte Oberfläche des ersten 3D-gedruckten Prototyps gegossen und aushärten gelassen. Nach dem Aushärten kann der Prototyp aus der erhitzten Form entfernt werden, wobei ein Abdruck des Teils in der Form zurückbleibt, der dann für mehrere Kopien desselben Teils verwendet werden kann.

D. Gießen des Silikongummiteils

Der nächste Schritt beim Gießen von Silikonteilen besteht darin, flüssigen Silikonkautschuk in eine Form zu gießen und zu warten, bis er ausgehärtet ist. Sobald die Metallform trocken ist, können Sie das Silikonteil vorsichtig aus der Form nehmen - dieser Vorgang kann für mehrere Silikonteile in der Produktion mehrfach wiederholt werden.

E. Eliminierung von Trägermaterial aus 3D-Drucken

Welche Methoden gibt es, um Trägermaterial aus den 3D-Drucken zu entfernen?

Schließlich ist es wichtig, vor dem Gießen der Silikon- oder Gummiform oder des Teils das gesamte Trägermaterial aus einer gebrauchten Form oder einem 3D-Druck zu entfernen. Dies kann entweder mit speziellen Werkzeugen oder chemischen Behandlungen erfolgen. Sobald dieser Schritt erfolgt ist, entfernen Sie das Trägermaterial und Ihre 3D-gedruckte Silikonform oder Ihr Teil sollte sauber und bereit für die Verwendung als Prototyp bei der Erstellung einer Form für Ihre Silikonform sein.

Insgesamt erfordert die Erstellung eines 3D-Drucks für Spritzgussteile und Silikonformen äußerste Präzision. Aber wenn es richtig gemacht wird, kann es zu neuen Möglichkeiten und einem effizienten Produktionsprozess mit größerer Formgestaltung, Freiheit und verbesserter Genauigkeit führen.

IV. Anwendungen von 3D-Druck und Prototyping für Silikongummiteile

Der 3D-Druck und das Prototyping haben viele Anwendungen bei der Herstellung von Silikonkautschukteilen, was sie zu einer sehr wertvollen Technologie macht. Einige der häufigsten Anwendungen sind:

A. Medizinische Geräte - wie Hörgeräte, Prothesenteile und chirurgische Instrumente. Der 3D-Druck ermöglicht die Herstellung von maßgeschneiderten Teilen, die sich perfekt an die Anatomie einer Person anpassen. Darüber hinaus haben die in medizinischen Geräten verwendeten Silikongummi-Materialien Biokompatibilität und Sterilisationseigenschaften, die sie ideal für diese Anwendung machen.

B. Konsumgüter - wie Spielzeug, Haushaltsgegenstände und persönliche Accessoires. Der 3D-Druck und das Prototyping weicher Materialien bieten Designern die einzigartige Möglichkeit, maßgeschneiderte Produkte zu entwerfen, die speziell auf die Vorlieben einer Person zugeschnitten sind. Darüber hinaus bieten Silikonkautschuk-Materialien, die in Konsumgütern verwendet werden, Flexibilität und Haltbarkeit.

C. Industrielle Fertigung - Zur Herstellung von Silikonteilen, die in Maschinen, Geräten und Automatisierungssystemen verwendet werden. Silikonkautschukteile sind in der industriellen Fertigung aufgrund ihrer Langlebigkeit, Beständigkeit gegen extreme Temperaturen und Flexibilität sehr beliebt. 3D-Druck und Prototyping bieten eine schnellere und kostengünstigere Alternative als herkömmliche Fertigungsverfahren zur Herstellung dieser Teile.

Insgesamt haben 3D-Druck und Prototyping für Silikonkautschukteile zahlreiche Anwendungen, die sie zu einem wertvollen Gut in verschiedenen Branchen machen.

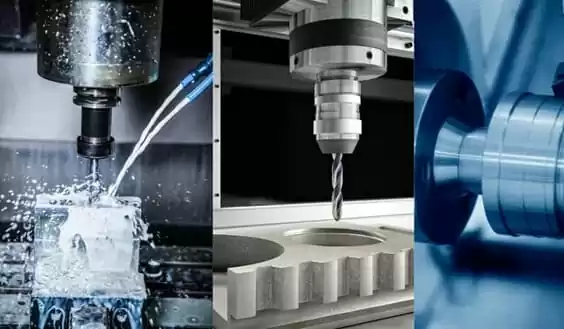

V. Vergleich der traditionellen Herstellungsverfahren

3D-Druck und Prototyping bieten zahlreiche Vorteile bei der Herstellung von Silikonkautschukteilen, aber es ist wichtig, dieses Verfahren mit herkömmlichen Herstellungsverfahren zu vergleichen, um seine Vorteile voll zu schätzen. In diesem Vergleich stellen wir den 3D-Druck und das Prototyping zwei traditionellen additiven Herstellungsverfahren für Silikonteile gegenüber: dem Spritzguss und dem manuellen Gussverfahren.

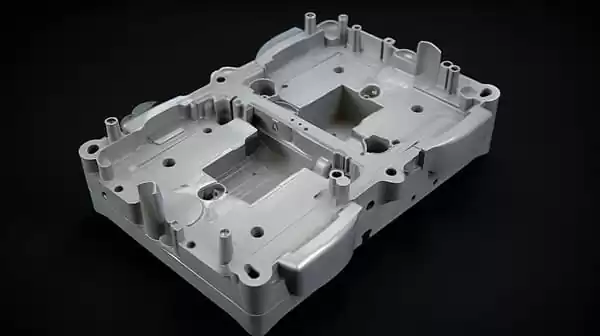

A. Spritzgießen - einschließlich Flüssigsilikon-Spritzgießen (LSIM)

Spritzgießen ist eine Technik zur Herstellung von Teilen durch Einspritzen von geschmolzenem Material in eine Form. Diese Technik ist bei der Nachbearbeitung von Silikonkautschukteilen weit verbreitet, insbesondere bei hohen Stückzahlen. Das Flüssigsilikon-Spritzgießen (Liquid Silicone Injection Molding, LSIM) ist eine weitere beliebte Spritzgussvariante zur Herstellung von Silikonkautschukteilen. Bei LSIM wird flüssiges Silikon in eine leere Form gespritzt, bevor es erhitzt und ausgehärtet wird, um das Endprodukt zu bilden.

Vorteile des Spritzgießens

Hohes Produktionsvolumen: Das Spritzgießen ist ideal für die schnelle und effiziente Herstellung großer Stückzahlen in kleinen Mengen.

Hervorragende Oberflächengüte: Das Spritzgießen sorgt für eine glatte Oberfläche, was besonders bei der Herstellung von Teilen, die eine hohe Präzision erfordern, wichtig ist.

Hohe Reproduzierbarkeit: Im Spritzgussverfahren werden Teile mit hervorragender Konsistenz und Wiederholbarkeit hergestellt, was es ideal für die Herstellung von Teilen macht, die genau den Spezifikationen entsprechen müssen.

Nachteile des Spritzgießens:

Hohe Werkzeugkosten: Das Spritzgießen erfordert die Herstellung von Zehntausenden von Gussformen für jedes Teil, was die Herstellung von Kleinstserienteilen teuer macht.

Eingeschränkte Design-Flexibilität: Aufgrund der spezifischen Werkzeuganforderungen für jedes Spritzgussteil schränkt das Spritzgießen die Designfreiheit erheblich ein.

B. Manuelle Gussverfahren

Bei manuellen Gießverfahren wird ein flüssiges Material, z. B. Silikonkautschuk, in eine Form gegossen und ausgehärtet. Dieses Verfahren wird in der Regel für Kleinserien und Prototypen verwendet.

Vorteile der manuellen Gussverfahren:

- Niedrige Werkzeugkosten: Manuelle Gießverfahren erfordern nur einen minimalen Werkzeugaufwand und sind daher eine kostengünstige Lösung für die Kleinserienfertigung.

- Flexibilität bei der Gestaltung: Manuelle Gießverfahren ermöglichen eine größere Designflexibilität als das Spritzgießen, da die Formen leicht geändert oder neu erstellt werden können.

Nachteile der manuellen Gussverfahren:

- Zeitaufwendig: Manuelle Gießverfahren können zeitaufwändig sein, da jedes Teil einzeln gegossen werden muss, was für die Großserienproduktion weniger praktikabel ist.

- Begrenzte Präzision: Manuelle Gießverfahren können Teile nicht mit der gleichen Präzision herstellen wie Spritzguss oder 3D-Druck.

C. Vorteile und Nachteile der einzelnen Verfahren

Vorteile von 3D-Druck und Prototyping:

- Design-Flexibilität: 3D-Druck und Prototyping bieten eine größere Design-Flexibilität als herkömmliche Fertigungsverfahren und ermöglichen einfachere Änderungen und Anpassungen.

- Geringe Werkzeugkosten: 3D-Druck und Prototyping erfordern nur minimale Werkzeugkosten und sind daher eine kosteneffiziente Lösung für die Kleinserienfertigung und das Prototyping.

- Bessere Genauigkeit und Präzision: 3D-Druck und Prototyping bieten im Vergleich zu manuellen Gussverfahren ein höheres Maß an Genauigkeit und Präzision.

Nachteile von 3D-Druck und Prototyping:

- Begrenztes Produktionsvolumen: 3D-Druck und Prototyping sind ideal für die Kleinserienproduktion, aber möglicherweise nicht so effizient für die Herstellung großer Mengen von Teilen.

- Begrenzte Materialauswahl: Die Auswahl an Materialien, die für den 3D-Druck und das Prototyping zur Verfügung stehen, kann im Vergleich zu traditionellen Fertigungsverfahren wie dem Spritzguss begrenzt sein.

- Oberflächengüte: 3D-Druck und Prototyping bieten möglicherweise nicht das gleiche Maß an Oberflächengüte wie das Spritzgießen.

Insgesamt hat jedes Herstellungsverfahren seine eigenen Vor- und Nachteile, und die Wahl des Herstellungsverfahrens hängt von den spezifischen Anforderungen des Projekts ab. Der 3D-Druck und das Prototyping bieten jedoch viele Vorteile für Herstellung von Silikonkautschuk Teile, insbesondere für die Kleinserienfertigung und das Rapid Prototyping.

VI. Materialien und Techniken für den 3D-Druck und das Prototyping von Silikonen

Silikon ist ein ideales Material für den 3D-Druck, den Formenbau und den Prototypenbau, da es sich durch seine Flexibilität beim Formenbau, seine Materialeigenschaften, seine Benutzerfreundlichkeit und andere Vorteile auszeichnet.

Wenn es um 3D-Druck und Prototyping mit Silikon geht, gibt es verschiedene Materialien und Techniken zu berücksichtigen. Im Folgenden werden wir einige der am häufigsten verwendeten Materialien und Ansätze für den 3D-Druck und das Prototyping mit einem Silikonmaterial vorstellen.

A. Auswahl der Materialien

Silikongummi

Silikongummi ist ein häufig verwendetes Material für den 3D-Druck und das Prototyping mit Silikon. Aufgrund seiner Flexibilität, Haltbarkeit und Widerstandsfähigkeit gegenüber extremen Temperaturen eignet es sich ideal für die Herstellung von Teilen, die ein hohes Maß an Flexibilität erfordern, aber auch einer wiederholten Verwendung standhalten können. Silikongummi eignet sich auch gut für Umgebungen mit hohen Temperaturen.

Flüssigsilikonkautschuk (LSR)

Flüssigsilikonkautschuk (LSR) ist eine Art von Silikonkautschuk wird häufig für den 3D-Druck und das Prototyping verwendet. Als injizierbares flüssiges Material ermöglicht LSR die Herstellung komplexer Geometrien mit dünnen Wänden. Aufgrund seiner Biokompatibilität und Flexibilität findet es Anwendung in medizinischen und Konsumgütern.

Thermoplastisches Polyurethan (TPU)

TPU ist ein flexibles, gummiartiges Material, das häufig für den 3D-Druck und das Prototyping verwendet wird. Dank seiner Langlebigkeit und überlegenen Abriebfestigkeit ist TPU ein ideales Material für Teile, die hohe Flexibilität und Verschleißfestigkeit erfordern.

Thermoplastische Elastomere (TPEs)

TPEs sind eine Familie von Materialien, die die Eigenschaften von Gummi und Kunststoff kombinieren. TPEs zeichnen sich durch Flexibilität, Langlebigkeit und Beständigkeit gegen Chemikalien und UV-Licht aus, was sie zu einem beliebten Material für die Herstellung von Konsumgütern und Automobilteilen macht.

B. Techniken

Selektives Laser-Sintern (SLS)

Selektives Lasersintern (SLS) ist ein 3D-Druckverfahren, bei dem Laser eingesetzt werden, um pulverförmiges Material wie z. B. Glasfasern selektiv zu verschmelzen. Silikonkautschuk in feste Objekte. SLS eignet sich am besten für die Herstellung von Teilen mit komplexen Geometrien und feinen Details und ist daher ideal für das Prototyping und die Produktion von Kleinserien.

PolyJet

PolyJet ist eine 3D-Drucktechnik, bei der mit Hilfe der Tintenstrahltechnologie kleine Tröpfchen flüssigen Materials, z. B. Silikonkautschuk, auf eine offene Bauplatte aufgebracht werden. PolyJet-Teile zeichnen sich durch feine Details und eine gleichmäßige Oberflächenbeschaffenheit aus und sind daher beliebt für die Herstellung von Prototypen oder Kleinserien.

Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM) ist eine 3D-Drucktechnik, bei der eine Düse verwendet wird, um thermoplastisches Material, wie z. B. TPU, Schicht für Schicht auf eine Acrylplatte zu extrudieren. FDM ist bekannt für seine stabilen und flexiblen Teile, die mit diesem Verfahren hergestellt werden, und wird daher häufig für die Herstellung von Prototypen oder Kleinserien verwendet.

Insgesamt muss die Auswahl des Materialnachbearbeitungsverfahrens und der Technik für den 3D-Druck und das Prototyping mit Silikon auf die Projektanforderungen zugeschnitten sein. Jedes Material-Post-Verfahren und jede Technik hat seine Vor- und Nachteile; daher ist es wichtig, diese Faktoren bei der Entscheidung für ein Material oder eine Technik abzuwägen.

Schlussfolgerung

3D-Druck und Prototyping bieten zahlreiche Vorteile für die Herstellung von Silikonkautschukteilen. Dazu gehören eine größere Designfreiheit, eine höhere Genauigkeit und Präzision, schnellere Produktionskosten sowie eine begrenzte Produktionskapazität und Optionen für die Oberflächenbehandlung. Allerdings gibt es auch einige Nachteile zu beachten, wie z. B. ein begrenztes Produktionsvolumen oder Anforderungen an die Oberflächenbeschaffenheit.

Schließlich bieten der 3D-Druck und das Prototyping von Silikonkautschukteilen neue Möglichkeiten für die additive Fertigung in einer Reihe von Branchen wie der Medizintechnik, der Konsumgüterindustrie und der industriellen Produktion. Im Zuge des technologischen Fortschritts können wir mit weiteren Fortschritten sowohl im Materialbereich als auch bei der Nachbearbeitung rechnen, die für den 3D-Druck/Prototyping zur Verfügung stehen, sowie mit Verbesserungen der Geschwindigkeit und Effizienz dieses Prozesses.

Insgesamt können 3D-Druck und Prototyping traditionelle Herstellungsverfahren wie das Spritzgießen nicht ersetzen, aber sie bieten eine praktikable, alternative Methode für die Kleinserienproduktion und das Prototyping. Mit der fortlaufenden Entwicklung neuer Materialien und Techniken werden 3D-Druck und Prototyping für Silikonkautschukteile wahrscheinlich noch effizienter und kostengünstiger werden und neue Möglichkeiten und Innovationen in der Fertigungsindustrie schaffen.