Einführung

Herstellung von Formpressprofilen Verfahren ist ein weit verbreitetes Verfahren zur Herstellung von Verbundwerkstoffen mit hoher Festigkeit und Haltbarkeit. Dabei wird das Formmaterial in einem Formhohlraum mit hohem Druck und hoher Temperatur beaufschlagt, so dass es die gewünschte Form annimmt. Die beim Formpressen verwendeten Materialien reichen von duroplastischen Materialien wie Epoxidharz und Bulk Molding Compound (BMC) bis hin zu Polymermatrix-Verbundwerkstoffen (PMC) und Sheet Molding Compounds (SMC).

Die Materialviskosität spielt beim Formpressen eine wichtige Rolle, da sie den Widerstand des Materials gegen Fließen und Verformung unter Belastung bestimmt. Sie spielt eine wesentliche Rolle bei der Steuerung des Materialflusses während des Formens und wirkt sich auf die mechanischen Eigenschaften und die Maßgenauigkeit des Materials aus.

In diesem Artikel werden wir die Faktoren untersuchen, die die Formpressen Verfahren und die verwendeten Materialien. Darüber hinaus werden wir wichtige Überlegungen bei der Konstruktion von Formen erörtern, wie z. B. die Viskosität der beim Formpressen verwendeten Materialien. Darüber hinaus werden wir verschiedene Formpressverfahren und ihre mechanischen Eigenschaften, Anwendungen des Formpressens und mögliche zukünftige Entwicklungen in der Fertigung behandeln.

II. Faktoren, die den Formpressprozess beeinflussen

Das Formpressen ist ein hochspezialisiertes Herstellungsverfahren, bei dem mehrere Faktoren sorgfältig berücksichtigt werden müssen. Dazu gehören hohe Druck- und Temperaturanforderungen, Formmaterial und -zusammensetzung, Formdesign und Komplexität, Aushärtungsprozess und -zeit.

Der Druck und die Temperatur, die für das Formpressen erforderlich sind, hängen von dem zu formenden Material und der Komplexität der Formkonstruktion ab. Darüber hinaus spielen die Art und die Zusammensetzung des Formmaterials bei diesem Schritt eine wichtige Rolle; Sie sollten sorgfältig abwägen, welches Material die Anforderungen Ihrer Anwendung erfüllt, bevor Sie mit diesem Schritt beginnen.

Das Design und die Komplexität einer Form können einen erheblichen Einfluss darauf haben, wie viel Druck und Temperatur erforderlich sind, sowie auf die Maßgenauigkeit des Endprodukts. Die richtige Konstruktion einer Form ist entscheidend für die gewünschten mechanischen Eigenschaften und die Präzision der Abmessungen.

Der Aushärtungsprozess und die Zeit sind entscheidende Elemente bei Formpressen. Die Dauer der Aushärtung hängt von dem zu formenden Material, der Formkonstruktion sowie der Temperatur und dem Druck ab, die während des Verfahrens angewendet werden. Eine genaue Kontrolle dieser Variablen ist notwendig, um die gewünschten mechanischen Eigenschaften und die Maßgenauigkeit des Endprodukts zu erreichen.

Alles in allem ist die Berücksichtigung all dieser Elemente für die Erzielung gleichmäßiger und qualitativ hochwertiger Ergebnisse beim Formpressen von entscheidender Bedeutung.

III. Beim Formpressen verwendete Materialien

Das Formpressen kann mit einer Reihe von Materialien durchgeführt werden, wobei die beliebtesten duroplastische Materialien, Polymermatrix-Verbundwerkstoffe (PMC) und Sheet Molding Compounds (SMC) sind.

Duroplastische Materialien

Duroplastische Materialien wie Epoxidharz und Bulk Molding Compound (BMC) werden häufig verwendet in Formpressen aufgrund ihrer überlegenen Festigkeit, Steifigkeit und Dimensionsstabilität. Diese Polymere gehen beim Erhitzen und Aushärten eine chemische Reaktion ein, wodurch ein extrem starkes Material mit hervorragenden mechanischen Eigenschaften entsteht.

Verbundwerkstoffe mit Polymermatrix (PMC)

Polymermatrix-Verbundwerkstoffe (PMC) sind ein weiteres Material, das häufig beim Formpressen verwendet wird. Diese Verbundwerkstoffe bestehen aus einer Polymerharzmatrix, die zur Erhöhung der Festigkeit und Steifigkeit mit Fasern wie Glas, Kohlenstoff oder Aramid verstärkt ist. PMC werden daher überall dort eingesetzt, wo hohe Festigkeit erforderlich ist.

Sheet Molding Compounds (SMC) und glasmatte Thermoplaste (GMT)

Sheet Molding Compounds (SMC) und glasmatte Thermoplaste (GMT) werden beide beim Formpressen verwendet. SMC besteht aus einer duroplastischen Harzmatrix, zerkleinerten Glasfasern und mineralischen Füllstoffen, während GMT eine Acrylharzmatrix mit willkürlich orientierten Glasfasern aufweist. Beide Materialien bieten eine ausgezeichnete Festigkeit, Steifigkeit und Dimensionsstabilität beim Pressen.

Bei der Auswahl des Materials für das Formpressen sind einige Dinge zu beachten: gewünschte mechanische Eigenschaften, Kosteneffizienz und Produktionsvolumen. Die richtige Auswahl des Materials ist der Schlüssel zum Erreichen der gewünschten Ergebnisse beim Formpressen.

IV. Überlegungen zur Formgestaltung beim Formpressen

Sind Sie auf der Suche nach einem Pressform? Berücksichtigen Sie diese Faktoren bei der Gestaltung Ihres Entwurfs.

Wenn Entwurf einer Form für das FormpressenDie Gestaltung der Form ist von entscheidender Bedeutung für den Erfolg. Berücksichtigen Sie bei der Gestaltung Ihres Entwurfs alle relevanten Anforderungen; im Folgenden finden Sie einige wichtige Aspekte, die Sie bei diesem wichtigen Schritt beachten sollten:

Formhohlraumgestaltung und Materialauswahl

Beim Entwurf eines Formhohlraums sollten Form und Größe berücksichtigt werden. Außerdem muss das verwendete Material eine ausgezeichnete Wärmeleitfähigkeit und Verschleißfestigkeit aufweisen.

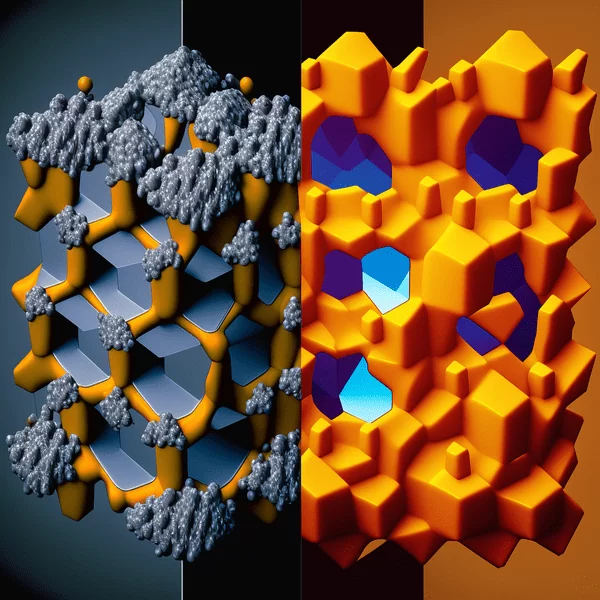

Innerer Aufbau der Form

Die innere Struktur einer Form, einschließlich der Anordnung und Verteilung von Entlüftungsöffnungen und Anschnitten, kann den Materialfluss während des Gießens beeinflussen. Eine geeignete Anordnung und Verteilung von Entlüftungsöffnungen und Anschnitten trägt dazu bei, eine gleichmäßige Materialverteilung im gesamten Hohlraum zu gewährleisten.

Formtemperatur und Druck

Die Formgebungstemperatur und der Druck sollten je nach dem zu formenden Material und der Komplexität der Formkonstruktion sorgfältig kontrolliert werden. Sowohl Temperatur als auch Druck wirken sich auf die mechanischen Eigenschaften und die Maßhaltigkeit des Endprodukts aus.

Oberflächengüte und Maßhaltigkeit

Um die gewünschten ästhetischen und funktionalen Anforderungen zu erfüllen, müssen die Teile eine glatte, glänzende Oberfläche haben. Daher ist es wichtig, dass die Form so gestaltet ist, dass sie die gewünschte Oberflächenbeschaffenheit erzeugt. Darüber hinaus sollte auch die Stabilität der Form gewährleistet sein, d. h., etwaige Maßänderungen während des Gießens sollten minimiert werden.

Eigenspannungen in Spritzgussteilen

In Formteilen können aufgrund der Abkühlung und Aushärtung während des Produktionsprozesses Eigenspannungen entstehen. Daher sollte die Werkzeugkonstruktion optimiert werden, um diese Spannungen zu minimieren, die sich negativ auf die mechanischen Eigenschaften und die Maßhaltigkeit des Endprodukts auswirken könnten.

Die angemessene Berücksichtigung all dieser Variablen bei der Entwicklung einer Vollblatt-Formmasse ist entscheidend für die Erzielung der gewünschten mechanischen Eigenschaften, der Maßgenauigkeit und der Oberflächengüte des Endprodukts.

V. Die Rolle der Materialviskosität beim Formpressen

Definition der Materialviskosität

Die Materialviskosität ist ein entscheidender Faktor für die Formpressen Verfahren. Die Viskosität bezieht sich auf den Widerstand eines Materials gegen Fließen und Verformung unter angewandter Spannung und bestimmt beim Formpressen das Fließverhalten während des Formpressens.

Wie sich die Materialviskosität auf das Formpressen auswirkt

Die Viskosität eines Materials wirkt sich darauf aus, wie gut es einen Formhohlraum ausfüllt und sich in ihm verteilt. Hohe Viskositäten erfordern höhere Drücke und Temperaturen für ein gutes Fließen, während niedrige Viskositäten zu frei fließen, was zu Gratbildung oder Verformung des Materials führt. Die Viskosität wirkt sich auch auf die mechanischen Eigenschaften und die Maßhaltigkeit des Endprodukts aus.

Bedeutung der Auswahl der richtigen Viskosität für das zu verarbeitende Material

Die Wahl der richtigen Viskosität für ein zu formendes Material ist entscheidend, um die gewünschten Ergebnisse zu erzielen. Faktoren wie Temperatur, Druck und Aushärtungszeit können alle angepasst werden, um dieses Gleichgewicht zu erreichen. Eine gleichmäßige Füllung des Formhohlraums durch die richtige Viskositätssteuerung gewährleistet ein gleichmäßiges und hochwertiges Endprodukt.

Schließlich spielt die Materialviskosität eine entscheidende Rolle bei der Formpressen Verfahren. Durch die richtige Steuerung und Kontrolle der Materialviskosität kann man beim Formpressen gleichbleibende und hochwertige Ergebnisse erzielen.

VI. Verfahren des Formpressens

Das Formpressen ist ein beliebtes Fertigungsverfahren zur Herstellung von hochfesten Verbundwerkstoffen. Es gibt verschiedene Formpressverfahren, wie z. B. das Nassformpressen, das Harztransferpressen (RTM) und das Spritzgießen.

Nasspressen

Beim Nasspressen werden die Verstärkungsfasern mit einem flüssigen Harz imprägniert, bevor sie in einen Formhohlraum eingelegt werden. Sobald die Form geschlossen ist, wird das Material durch Druck und Wärme ausgehärtet - eine effiziente Methode zur Herstellung hochfester, leistungsstarker Verbundwerkstoffteile.

Harzinjektionsverfahren (RTM)

RTM ist ein geschlossenes Formverfahren, bei dem flüssiges Harz in einen Formhohlraum injiziert wird. Die Verstärkungsfasern werden in den Hohlraum eingebracht, bevor das Harz unter Druck eingespritzt wird, um sie mit dem Harz zu durchtränken. Abschließend wird das Material durch Wärmezufuhr ausgehärtet, weshalb RTM für die Herstellung großer Verbundwerkstoffteile mit komplexen Formen beliebt ist.

Spritzgießen

Beim Spritzgießen wird thermoplastisches Material in einen Formhohlraum gespritzt. Nachdem es abgekühlt und erstarrt ist, kann das Teil entformt werden. Dieses Verfahren ist ideal für die Herstellung großer Stückzahlen kostengünstiger Teile mit komplexer Geometrie.

Unterschiede zwischen dem Formpressen und anderen Formgebungsverfahren

Das Formpressen hat einige Gemeinsamkeiten mit anderen Formgebungsverfahren wie dem Spritzgießen. Es gibt jedoch wichtige Unterschiede zwischen ihnen. So wird beim Formpressen ein höherer Druck und eine höhere Temperatur verwendet, was zu Materialien mit höherer Festigkeit und Steifigkeit führt. Außerdem können beim Formpressen Verstärkungsfasern verwendet werden, die die Materialeigenschaften weiter verbessern.

Insgesamt bietet das Formpressen deutliche Vorteile gegenüber anderen Formgebungsverfahren, was es zu einer beliebten Wahl für die Herstellung hochfester Verbundwerkstoffe macht.

VII. Mechanische Eigenschaften von Formpressteilen

Formgepresste Teile weisen die erwarteten mechanischen Eigenschaften auf, da ihre Konstruktion keinerlei Verstärkung erfordert.

Formgepresste Teile müssen je nach Materialzusammensetzung und verwendeter Faserverstärkung bestimmte mechanische Anforderungen erfüllen.

Polymer-Verbundwerkstoffe werden häufig eingesetzt in Formpressenbesteht aus einer Polymerharzmatrix, die mit Fasern wie Glas, Kohlenstoff oder Aramid verstärkt ist. Die Faserverstärkung erhöht die Festigkeit und Steifigkeit des Materials und macht es ideal für Anwendungen, die eine hohe mechanische Leistung erfordern.

Beim Formpressen werden verschiedene Verstärkungsfasern verwendet, wobei die Art und Menge einen wichtigen Einfluss auf die mechanischen Eigenschaften des Endprodukts haben. Mit Kohlenstofffasern lassen sich beispielsweise Materialien mit hoher Festigkeit und Steifigkeit herstellen, während Glasfasern eine höhere Steifigkeit, aber eine geringere Festigkeit bieten.

Zusätzlich zur Faserverstärkung kann Polyethylen hoher Dichte (HDPE) beim Formpressen auch die thermischen Eigenschaften des Materials verbessern. Die hervorragende Wärmeleitfähigkeit von HDPE trägt dazu bei, dass Wärme effektiver abgeleitet wird, was zu Materialien mit verbesserter thermischer Stabilität führt.

Insgesamt werden die mechanischen Eigenschaften von formgepressten Teilen durch mehrere Faktoren bestimmt, z. B. durch die Materialzusammensetzung, die Art und Menge der verwendeten Verstärkungsfasern und Zusatzstoffe wie HDPE. Um mit diesen Faktoren die gewünschte mechanische Leistung zu erzielen, ist eine sorgfältige Auswahl erforderlich.

VIII. Anwendungen des Formpressens

Das Formpressen ist ein hervorragendes Werkzeug zur Herstellung verschiedener Produkte durch Druckausübung.

Das Formpressen ist ein innovatives Herstellungsverfahren mit zahlreichen Einsatzmöglichkeiten in verschiedenen Branchen und Anwendungen. Gängige Beispiele für das Formpressen sind:

Autoindustrie

Das Formpressen wird in der Automobilindustrie häufig zur Herstellung von Motorkomponenten und anderen komplexen Geometrien verwendet. Aufgrund ihrer hohen Festigkeit und Steifigkeit eignen sich die im Formpressverfahren hergestellten Materialien ideal für Anwendungen, bei denen Leistung und Haltbarkeit wesentliche Faktoren sind.

Luft- und Raumfahrtanwendungen

Das Formpressen wird in der Luft- und Raumfahrtindustrie häufig zur Herstellung von hochfesten, leichten Verbundwerkstoffteilen eingesetzt. Die mit dem Formpressen verbundenen Kostenvorteile und schnellen Produktionsprozesse machen es zu einer wünschenswerten Option für Hersteller in der Luft- und Raumfahrt.

Medizinische Industrie

Das Formpressen wird in der medizinischen Industrie häufig zur Herstellung von Komponenten wie Spritzenstopfen verwendet. Mit seiner überragenden Präzision und Maßhaltigkeit ist das Formpressen die ideale Lösung für die Herstellung von Teilen mit engen Toleranzen.

Schließlich ist das Formpressen ein weit verbreitetes Herstellungsverfahren, das in verschiedenen Branchen und Anwendungen eingesetzt wird. Seine Fähigkeit, hochfeste Materialien mit komplexen Geometrien und engen Toleranzen herzustellen, macht es ideal für Branchen, in denen Leistung und Haltbarkeit wesentliche Faktoren sind.

Schlussfolgerung

Das Formpressen ist ein umfassendes Herstellungsverfahren, das in vielen Branchen und Anwendungen eingesetzt wird. Es nutzt hohen Druck und hohe Temperaturen, um starke Verbundwerkstoffe mit komplexen Geometrien und engen Toleranzen herzustellen.

Die Materialviskosität spielt eine wichtige Rolle bei FormpressenSie beeinflusst direkt das Fließverhalten und die mechanischen Eigenschaften des Endprodukts. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, muss die Materialviskosität beim Formpressen richtig kontrolliert werden.

Künftige Entwicklungen beim Formpressen werden die Verwendung fortschrittlicher Materialien wie Nanokomposite und biobasierte Materialien sowie neue Fertigungsmethoden wie die additive Fertigung umfassen. Es wird erwartet, dass diese Innovationen die Leistung, Effizienz und Nachhaltigkeit des Formpressverfahrens verbessern werden.

Insgesamt ist das Formpressen ein zuverlässiges und kosteneffizientes Herstellungsverfahren mit zahlreichen Vorteilen, wie z. B. hohe Festigkeit und Steifigkeit, komplexe Geometrien und enge Toleranzen. Durch die richtige Berücksichtigung aller Faktoren, die beim Formpressen eine Rolle spielen - einschließlich der Materialviskosität - kann man das gewünschte Ergebnis sicherstellen und spezifische Anforderungen für verschiedene Anwendungen erfüllen.