Pendahuluan

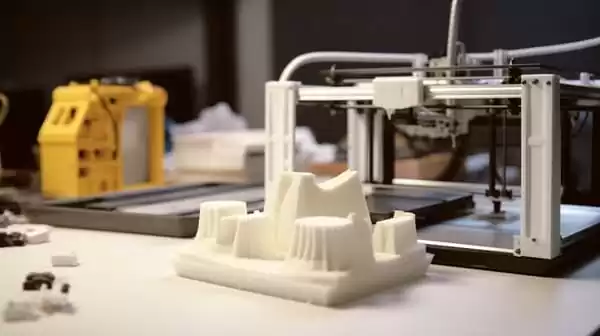

Kemajuan teknologi telah membawa perubahan yang signifikan pada suku cadang produksi dan industri manufaktur. Pencetakan 3D dan pembuatan prototipe, misalnya, telah merevolusi cara suku cadang dan produk dirancang dan dibuat.

Pencetakan 3D adalah teknik yang menciptakan objek tiga dimensi dengan cara melapisi bahan di atas satu sama lain, dari model digital. Sebaliknya, pembuatan prototipe melibatkan pembuatan model kerja yang sebenarnya dari suatu produk untuk menguji dan menyempurnakan desainnya. Menggabungkan pencetakan 3D dan pembuatan prototipe menawarkan banyak keuntungan - terutama saat memproduksi komponen karet silikon.

Komponen karet silikon populer di berbagai industri karena daya tahan, fleksibilitas, dan ketahanannya terhadap suhu ekstrem. Liquid Silicone Rubber (LSR) adalah salah satu jenis bahan karet silikon yang biasa digunakan dalam aplikasi otomotif, kedirgantaraan, medis, dan barang konsumen.

Artikel ini akan membahas penggunaan pencetakan 3D dan pembuatan prototipe untuk bagian karet silikondengan fokus khusus pada produksi cetakan lsr. Kita akan melihat keuntungan dari metode ini dan langkah-langkah yang terlibat dalam menyiapkan cetakan 3D untuk cetakan bagian silikon. Selanjutnya, kami akan mengevaluasi berbagai aplikasinya dan membandingkannya dengan proses manufaktur tradisional. Terakhir, kami akan mempertimbangkan tantangan atau keterbatasan yang dihadapi saat bekerja dengan komponen silikon, serta potensi pengembangan di masa depan dalam bidang ini.

II. Keuntungan Menggunakan Pencetakan 3D untuk Suku Cadang Karet Silikon

A. Produksi yang Lebih Cepat dan Hemat

Pencetakan 3D dapat secara dramatis mengurangi waktu dan biaya memproduksi karet silikon bagian. Manufaktur tradisional membutuhkan pembuatan cetakan, yang mahal dan memakan waktu. Dengan pencetakan 3D, suku cadang dapat dicetak 3D hanya dalam hitungan jam atau hari tanpa perlu proses pembuatan cetakan yang lama - yang mengarah ke waktu penyelesaian yang lebih cepat dengan biaya produksi yang lebih rendah.

B. Fleksibilitas Desain yang Diperluas

Pencetakan 3D menawarkan lebih banyak kebebasan desain kepada para desainer ketika kerajinan karet silikon bagian. Sifat digital pencetakan 3D memungkinkan para desainer untuk dengan mudah memodifikasi desain produk mereka, sehingga menghasilkan proses desain yang lebih cepat dan produk akhir yang unggul.

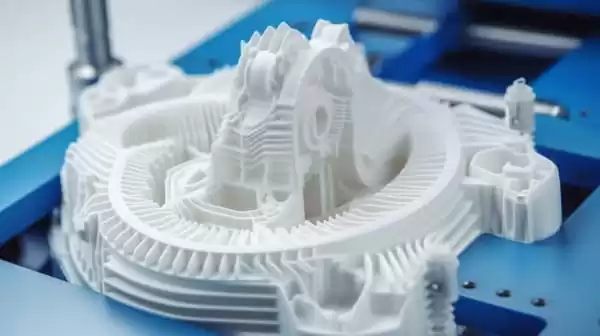

C. Meningkatkan Akurasi dan Presisi

Pencetakan 3D juga memberikan akurasi dan presisi yang unggul ketika fabrikasi karet silikon bagian. Proses manufaktur tradisional mungkin dibatasi oleh kemampuan mesin atau alat yang digunakan, tetapi dengan pencetakan 3D, suku cadang dapat dibuat dengan tingkat akurasi dan presisi yang tinggi - yang mengarah ke produk akhir yang lebih konsisten.

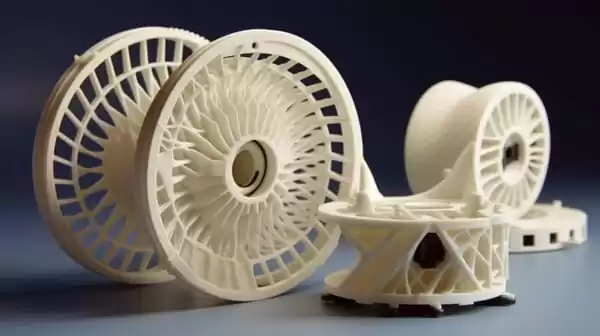

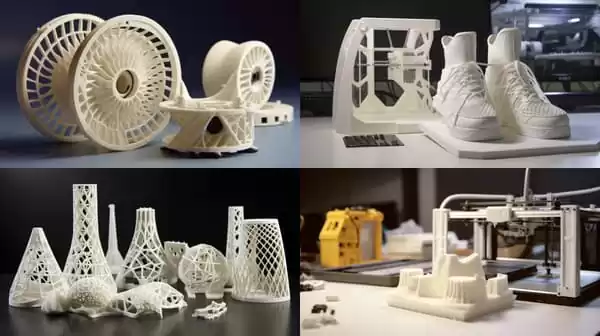

D. Memungkinkan produksi geometri yang rumit dengan detail yang halus.

Pencetakan 3D memungkinkan produksi komponen karet silikon dengan geometri yang rumit dan detail yang halus, sesuatu yang tidak dapat disediakan oleh proses manufaktur tradisional. Pencetakan 3D memungkinkan hal ini - khususnya berguna untuk membuat komponen dan prototipe yang disesuaikan.

E. Memungkinkan produksi komponen silikon putih yang tembus cahaya

Terakhir, pencetakan 3D memungkinkan untuk memproduksi komponen silikon putih tembus pandang, yang sangat bermanfaat dalam aplikasi medis dan konsumen. Komponen silikon transparan itu sendiri bisa jadi sulit untuk diproduksi dengan menggunakan proses manufaktur tradisional; namun, pencetakan 3D menawarkan kebebasan desain yang lebih besar dan opsi penyesuaian produk.

III. Cara Mempersiapkan Cetakan 3D untuk Cetakan Silikon

A. Membangun Model 3D

Langkah awal dalam memproduksi cetakan 3D untuk cetakan silikon adalah menciptakan model cetakan 3D pertama. Hal ini bisa dilakukan dengan menggunakan perangkat lunak khusus atau dengan mengadaptasi desain yang sudah ada. Saat membuat model ini, pertimbangkan penggunaan akhirnya serta sifat material karet silikon yang akan digunakan dalam cetakan prototipe.

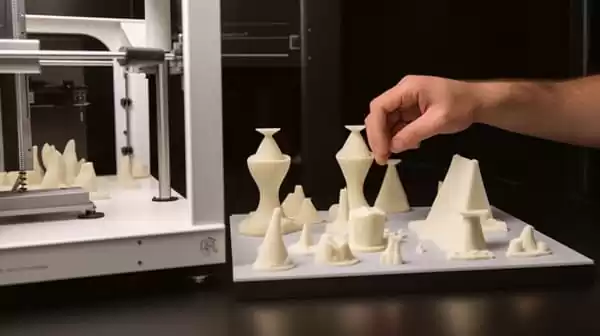

B. Mencetak Prototipe

Setelah mendesain model cetak 3D, langkah selanjutnya adalah mencetak prototipe. Langkah penting ini memungkinkan para desainer untuk menguji kesesuaian, bentuk, dan fungsi bagian mereka sebelum masuk ke produksi massal. Pembuatan prototipe dapat dilakukan dengan menggunakan berbagai teknik pencetakan 3D seperti Fused Deposition Modeling (FDM), Stereolithography (SLA), atau Selective Laser Sintering (SLS).

C. Membuat Cetakan Silikon

Jadi, Anda sudah memutuskan untuk membuat cetakan silikon Anda! Sekarang, tinggal Anda yang harus melakukannya:

Setelah prototipe dicetak dalam bentuk 3D, langkah selanjutnya adalah membuat cetakan silikon. Ini melibatkan penuangan bahan karet silikon cair di atas permukaan halus prototipe cetakan 3d pertama dan membiarkannya mengering. Setelah proses pengawetan selesai, prototipe dapat dikeluarkan dari cetakan yang dipanaskan, meninggalkan kesan bagiannya di dalam cetakan yang kemudian dapat digunakan untuk beberapa salinan dari bagian yang sama.

D. Menuangkan Bagian Karet Silikon

Langkah selanjutnya dalam pengecoran komponen karet silikon adalah menuangkan karet silikon cair ke dalam cetakan dan menunggunya mengering. Setelah cetakan logam kering, Anda dapat dengan hati-hati melepaskan bagian bagian silikon dari cetakannya - proses ini dapat diulang beberapa kali untuk beberapa bagian silikon dalam produksi.

E. Menghilangkan Material Pendukung Dari Cetakan 3D

Apa saja metode untuk menghilangkan bahan pendukung dari cetakan cetakan 3D?

Terakhir, sangat penting untuk menghilangkan semua bahan pendukung dari cetakan bekas atau cetakan 3D sebelum menuang cetakan silikon atau cetakan karet atau bagian. Hal ini dapat dilakukan dengan alat khusus atau perawatan kimia. Setelah langkah ini diambil, lepaskan bahan pendukung dan cetakan silikon cetak 3D atau bagian Anda harus bersih dan siap digunakan sebagai prototipe dalam membuat cetakan untuk cetakan silikon Anda.

Secara keseluruhan, menciptakan cetakan 3D untuk komponen cetakan injeksi dan cetakan silikon memerlukan ketelitian yang sangat cermat. Tetapi, apabila dilakukan dengan benar, hal ini dapat menghasilkan berbagai kemungkinan baru dan proses produksi yang efisien dengan desain cetakan yang lebih besar, kebebasan dan akurasi yang lebih baik.

IV. Aplikasi Pencetakan dan Pembuatan Prototipe 3D untuk Suku Cadang Karet Silikon

Pencetakan dan pembuatan prototipe 3D memiliki banyak aplikasi dalam produksi komponen karet silikon, menjadikannya teknologi yang sangat berharga. Beberapa kegunaannya yang paling umum meliputi:

A. Peralatan Medis - seperti alat bantu dengar, suku cadang prostetik, dan alat bedah. Pencetakan 3D memungkinkan pembuatan suku cadang khusus yang sesuai dengan anatomi individu dengan sempurna. Selain itu, bahan karet silikon yang digunakan dalam perangkat medis memiliki sifat biokompatibilitas dan sterilisasi yang membuatnya ideal untuk penggunaan ini.

B. Barang Konsumsi - seperti mainan, barang rumah tangga, dan aksesori pribadi. Pencetakan 3D dan pembuatan prototipe bahan lunak menawarkan kesempatan unik bagi para desainer untuk menciptakan produk yang disesuaikan secara khusus dengan preferensi individu. Selain itu, bahan karet silikon yang digunakan pada barang-barang konsumen menawarkan fleksibilitas dan daya tahan.

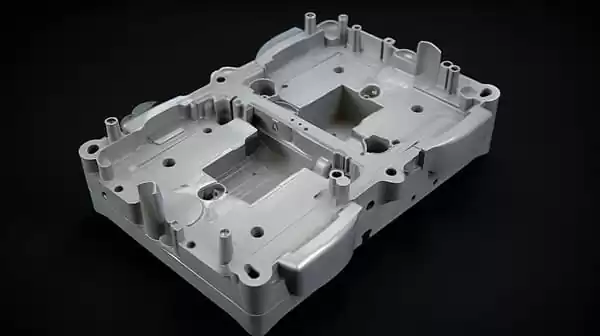

C. Manufaktur Industri - Untuk memproduksi komponen silikon yang digunakan dalam mesin, peralatan, dan sistem otomasi. Suku cadang karet silikon sangat populer di bidang manufaktur industri karena daya tahannya, ketahanannya terhadap suhu ekstrem, dan fleksibilitasnya. Pencetakan dan pembuatan prototipe 3D menawarkan alternatif yang lebih cepat dan lebih hemat biaya daripada proses manufaktur tradisional untuk memproduksi komponen ini.

Secara keseluruhan, pencetakan 3D dan pembuatan prototipe untuk komponen karet silikon memiliki banyak aplikasi yang menjadikannya aset berharga di berbagai industri.

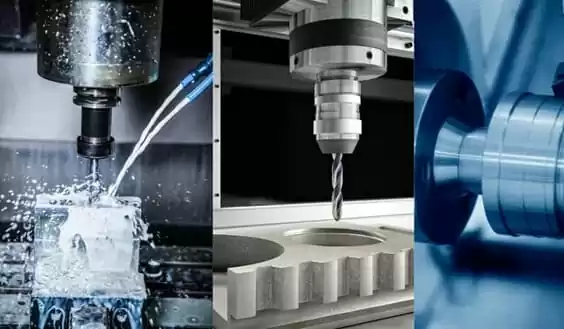

V. Membandingkan Proses Manufaktur Tradisional

Pencetakan 3D dan pembuatan prototipe menawarkan banyak keuntungan saat memproduksi komponen karet silikon, tetapi penting untuk membandingkan proses ini dengan teknik manufaktur tradisional untuk sepenuhnya menghargai keuntungannya. Dalam perbandingan ini, kami akan membandingkan pencetakan 3D dan pembuatan prototipe dengan dua proses manufaktur aditif silikon tradisional: pencetakan injeksi dan metode pengecoran manual.

A. Cetakan Injeksi - termasuk Cetakan Injeksi Silikon Cair (LSIM)

Cetakan injeksi adalah teknik untuk memproduksi komponen dengan menyuntikkan bahan cair ke dalam cetakan. Teknik ini banyak digunakan dalam pemrosesan pasca produksi komponen karet silikon, terutama selama proses produksi bervolume tinggi. Liquid Silicone Injection Molding (LSIM) adalah opsi cetakan injeksi populer lainnya yang digunakan untuk membuat komponen karet silikon; dengan LSIM, silikon cair disuntikkan ke dalam cetakan kosong sebelum dipanaskan dan diawetkan untuk membentuk produk akhir.

Keuntungan dari Cetakan Injeksi

Volume Produksi Tinggi: Cetakan injeksi sangat ideal untuk memproduksi suku cadang dalam jumlah besar secara cepat dan efisien dalam jumlah rendah.

Permukaan Akhir yang Unggul: Cetakan injeksi memberikan hasil akhir permukaan yang halus, yang khususnya penting apabila memproduksi komponen yang memerlukan presisi tinggi.

Pengulangan Tinggi: Cetakan injeksi menghasilkan komponen dengan konsistensi dan pengulangan yang sangat baik, sehingga ideal untuk membuat komponen yang memerlukan ketaatan yang tepat terhadap spesifikasi.

Kerugian dari Cetakan Injeksi:

Biaya perkakas yang tinggi: Cetakan injeksi memerlukan pembuatan puluhan ribu cetakan untuk setiap bagian, sehingga mahal untuk melakukannya untuk bagian produksi bervolume rendah.

Fleksibilitas Desain Terbatas: Karena persyaratan cetakan spesifik untuk setiap bagian cetakan injeksi, cetakan injeksi membatasi kebebasan desain secara signifikan.

B. Metode Pengecoran Manual

Metode pengecoran manual melibatkan penuangan bahan cair, seperti karet silikon, ke dalam cetakan dan membiarkannya mengering. Proses ini biasanya digunakan untuk produksi dan pembuatan prototipe bervolume rendah.

Keuntungan dari Metode Pengecoran Manual:

- Biaya perkakas yang rendah: Metode pengecoran manual memerlukan perkakas minimal, sehingga menjadi solusi hemat biaya untuk produksi volume rendah.

- Fleksibilitas desain: Metode pengecoran manual memungkinkan fleksibilitas desain yang lebih besar daripada cetakan injeksi karena cetakan dapat dengan mudah dimodifikasi atau dibuat.

Kerugian dari Metode Pengecoran Manual:

- Memakan waktu: Metode pengecoran manual dapat memakan waktu karena setiap bagian harus dicor satu per satu, sehingga kurang memungkinkan untuk produksi volume tinggi.

- Presisi terbatas: Metode pengecoran manual mungkin tidak menghasilkan komponen dengan tingkat presisi yang sama seperti pencetakan injeksi atau pencetakan 3D.

C. Keuntungan dan Kerugian dari setiap proses

Keuntungan dari pencetakan dan pembuatan prototipe 3D:

- Fleksibilitas desain: Pencetakan dan pembuatan prototipe 3D menawarkan fleksibilitas desain yang lebih besar daripada proses manufaktur tradisional, memungkinkan modifikasi dan penyesuaian yang lebih mudah.

- Biaya perkakas yang rendah: Pencetakan dan pembuatan prototipe 3D memerlukan perkakas minimal, sehingga menjadikannya solusi yang hemat biaya untuk produksi dan pembuatan prototipe bervolume rendah.

- Akurasi dan presisi yang lebih baik: Pencetakan dan pembuatan prototipe 3D menawarkan tingkat akurasi dan presisi yang lebih tinggi dibandingkan dengan metode pengecoran manual.

Kekurangan pencetakan dan pembuatan prototipe 3D:

- Volume produksi terbatas: Pencetakan dan pembuatan prototipe 3D ideal untuk produksi bervolume rendah, tetapi mungkin tidak seefisien untuk memproduksi suku cadang dalam jumlah besar.

- Pemilihan bahan yang terbatas: Kisaran bahan yang tersedia untuk pencetakan 3D dan pembuatan prototipe mungkin terbatas dibandingkan dengan proses manufaktur tradisional, seperti pencetakan injeksi.

- Hasil akhir permukaan: Pencetakan 3D dan pembuatan prototipe mungkin tidak memberikan tingkat hasil akhir permukaan yang sama seperti pencetakan injeksi.

Secara keseluruhan, setiap proses manufaktur memiliki kelebihan dan kekurangannya masing-masing, dan pilihan proses manufaktur bergantung pada persyaratan spesifik proyek. Namun, pencetakan 3D dan pembuatan prototipe menawarkan banyak manfaat untuk memproduksi karet silikon suku cadang, khususnya untuk produksi volume rendah dan pembuatan prototipe yang cepat.

VI. Bahan dan Teknik Pencetakan dan Pembuatan Prototipe 3D Silikon

Silikon adalah bahan yang ideal untuk pencetakan 3D, desain cetakan dan proyek pembuatan prototipe karena fleksibilitasnya dalam desain cetakan, sifat material, kemudahan penggunaan, dan keuntungan lainnya.

Ketika berbicara tentang pencetakan 3D dan pembuatan prototipe dengan silikon, ada berbagai bahan dan teknik yang perlu dipertimbangkan. Di sini kami akan mengulas beberapa bahan dan pendekatan yang paling umum digunakan untuk pencetakan 3D dan pembuatan prototipe dengan bahan silikon.

A. Pemilihan Bahan

Karet silikon

Karet silikon adalah bahan yang umum digunakan dalam pencetakan 3D dan pembuatan prototipe dengan silikon. Fleksibilitas, daya tahan, dan ketahanannya terhadap suhu ekstrem membuatnya ideal untuk memproduksi komponen yang membutuhkan tingkat fleksibilitas tinggi tetapi dapat bertahan dalam penggunaan berulang kali. Karet silikon juga cocok untuk lingkungan bersuhu tinggi.

Karet Silikon Cair (LSR)

Karet Silikon Cair (LSR) adalah jenis karet silikon umumnya digunakan untuk pencetakan 3D dan pembuatan prototipe. Sebagai bahan cair yang dapat disuntikkan, LSR memungkinkan produksi geometri yang kompleks dengan dinding tipis. Bahan ini banyak digunakan dalam produk medis dan konsumen karena biokompatibilitas dan fleksibilitasnya.

Poliuretan Termoplastik (TPU)

TPU adalah bahan seperti karet fleksibel yang banyak digunakan untuk pencetakan 3D dan pembuatan prototipe. Berkat daya tahan dan ketahanan abrasi yang unggul, TPU menjadi bahan yang ideal untuk komponen yang membutuhkan fleksibilitas dan ketahanan aus yang tinggi.

Elastomer Termoplastik (TPE)

TPE adalah keluarga bahan yang menggabungkan karakteristik karet dan plastik. TPE memiliki fleksibilitas, daya tahan, dan ketahanan terhadap bahan kimia dan kerusakan akibat sinar UV, sehingga membuatnya populer dalam produksi barang konsumen serta produksi suku cadang otomotif.

B. Teknik

Selective Laser Sintering (SLS)

Selective Laser Sintering (SLS) adalah teknik pencetakan 3D yang menggunakan laser untuk memadukan bahan bubuk secara selektif seperti karet silikon menjadi benda padat. SLS bekerja paling baik saat membuat komponen dengan geometri yang rumit dan detail yang halus, sehingga ideal untuk pembuatan prototipe dan proses produksi bervolume rendah.

PolyJet

PolyJet adalah teknik pencetakan 3D yang memanfaatkan teknologi inkjet untuk menyimpan tetesan kecil bahan cair, seperti karet silikon ke pelat rakitan terbuka. Komponen PolyJet memiliki detail yang halus dan memiliki permukaan akhir yang rata; membuatnya populer untuk pembuatan prototipe atau proses produksi bervolume rendah.

Pemodelan Deposisi Terpadu (FDM)

Fused Deposition Modeling (FDM) adalah teknik pencetakan 3D yang menggunakan nosel untuk mengekstrusi bahan termoplastik, seperti TPU, lapis demi lapis pada pelat akrilik. FDM terkenal dengan komponen yang kuat dan fleksibel yang dihasilkan melalui proses ini; oleh karena itu, FDM sering digunakan dalam pembuatan prototipe atau pengaturan produksi bervolume rendah.

Secara keseluruhan, pemilihan proses dan teknik pasca material untuk pencetakan 3D dan pembuatan prototipe dengan silikon harus disesuaikan dengan kebutuhan proyek. Setiap proses dan teknik post material memiliki kelebihan dan kekurangan; oleh karena itu, penting untuk mempertimbangkan faktor-faktor ini ketika memutuskan suatu bahan atau teknik.

Kesimpulan

Pencetakan dan pembuatan prototipe 3D menawarkan banyak keuntungan untuk memproduksi komponen karet silikon. Ini termasuk kebebasan desain yang lebih besar, peningkatan akurasi dan presisi, biaya produksi yang lebih cepat, serta kapasitas produksi volume yang terbatas dan opsi penyelesaian permukaan. Namun, ada beberapa kekurangan yang perlu dipertimbangkan seperti volume produksi yang terbatas atau persyaratan permukaan akhir.

Terakhir, pencetakan 3D dan pembuatan prototipe komponen karet silikon menawarkan peluang baru dalam manufaktur aditif, di berbagai industri seperti perangkat medis, barang konsumen, dan produksi industri. Seiring kemajuan teknologi, kita dapat mengharapkan kemajuan lebih lanjut dalam kedua rentang material pasca pemrosesan, tersedia untuk pencetakan/prototipe 3D, bersama dengan peningkatan kecepatan dan efisiensi dalam proses ini.

Secara keseluruhan, pencetakan 3D dan pembuatan prototipe mungkin tidak menggantikan proses manufaktur tradisional seperti pencetakan injeksi, tetapi mereka menyediakan metode alternatif yang layak untuk produksi dan pembuatan prototipe bervolume rendah. Dengan terus berkembangnya bahan dan teknik baru, pencetakan 3D dan pembuatan prototipe untuk komponen karet silikon kemungkinan besar akan menjadi lebih efisien dan hemat biaya, menciptakan peluang dan inovasi baru dalam industri manufaktur.