生産工程

金型開口部の形と金型ラインの選択は非常に重要であり、1つは金型を便利にすることであり、2つは、金型開口部の形と金型ラインの選択は非常に重要であり、1つは金型を便利にすることであり、2つは、金型を便利にすることである。 射出成形金型 ラインは、製品全体の効果に影響を与えないように選択すべきである。

三は、金型ラインの位置の製品の水表示シリーズが高すぎるなど、製品の品質に影響を与えないことである、シーリングラインの原料が多く、製品の亀裂が表示されやすくなっている;四は、金型の半分を開くなど、フロー操作の手順を減らすことです。

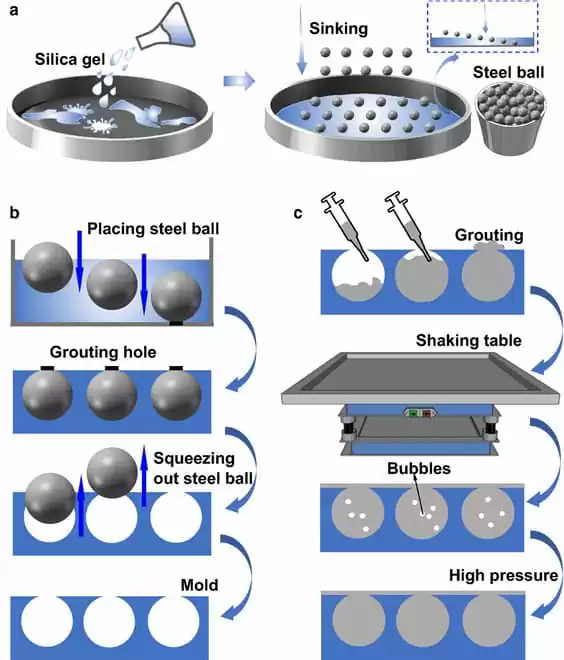

を防ぐためである。 シリカゲル素材 を流さないように、型は木や木材で一定の範囲に固定される。型を開くと、最初の部分は木と泥で仕切られている。泥と型の間には隙間がなく、泥の表面はつるつるしている。

上記の作業の準備が整った後、石膏型や金型に石油ゼリーやスプレー式離型剤を塗り、滑らかな製品を作るには、清潔な純綿布に石油ゼリーをまんべんなく含ませて金型に塗り、30分ほどおいて金型に石油ゼリーを十分に吸収させる必要がある。

その後、清潔な純綿布で型の表面を拭き、表面は明るいことが要求される。そして、シリカゲルの配合によって、石油ゼリーで均一にコーティングされた製品の質感を調整することができます。

固体のシリカゲルを配置するときは、不規則な方向に攪拌し、硬化剤とシリカゲルが完全に混合され、空気が可能な限り接着剤に混合されるようにする必要があります。平滑な製品に糊の第一層を塗る時、真空ポンプで真空にするのが一番よく、真空度は0.1Mpaの時、7-8秒保つ必要がある。

シリカゲルは、型に入れてから時間を置く。糊が自然に流れるように、型の一番高いところに糊を垂らす。流れが悪いところは、油絵筆を使う。

金型であれば、シリコーンは製品全体を満たすだけでなく、泥の上にも均等にブラシをかける。各製品は少なくとも3層の シリカゲル シリカゲルの各層の厚さは1mmで、シリカゲルを磨く過程で、各層は硬化後に別の層を磨く必要があり、ブラシの3層目では、シリカゲルの強度を高めるために2層目の上にガーゼの層を追加します。

様々なサイズの製品の要求に応じて、金型全体のシリコーン部分の厚さは3-4mmに制御され、幅は製品幅の60mm以下である。シリカゲルは20分で固まり始める。

1.母型洗浄乾燥、滑らかな処理(離型剤一度離型ワックスやブラシの層を再生することができます);

2.金型用シリコーンゴム(金型用シリコーン、金型用接着剤、 シリコーンゴムシリコン製)をプラスチックの洗面器に入れて使用する;

3.硬化剤を重量比(通常1.5~2.5%)に従って計量した後、混合用容器に加え、よく撹拌する;

4.状況に応じて(特に最初の層)、一定量のシリカゲルシンナーを加える。よく混ざるまで、通常3~5分。

5.アフター モールドシリコンゴム (モールドシリコーン、モールドグルー、シリコーンゴム、シリコーン)を硬化剤と混合し、室温で反応させ、低分子アルコールを放出させる。

コロイドからアルコール分子を取り出すには、泡を負圧下で1~3分間排出する必要がある。装置は避けることもできる(主にオペレーターの経験による)。

6.多層コーティング金型は、適切な内側、中間、外側の硬化を同時にフォローする必要があります。

硬化剤の量が比較的少ないと、反応時間が長くなり、反応が十分で、コロイドが良好になるので、硬化剤の量は内側を少なく、外側を多くするのがよい。第一層(内層)を刷毛で塗るときは、第二層を刷毛で塗った後に乾燥させる。

作業時間は30~50分、型抜き時間は10~15時間。硬化時間は24時間である。1層目と2層目を刷毛で塗った後、型布を追加するのがベストで、金型の寿命を大幅に向上させることができます(ただし、ガラス繊維布を使用しないでください、そうでなければ、成層化を引き起こし、金型全体をスクラップするのは簡単です)。

7.三次元灌流型は、一般的に10~15時間の硬化が良い。

8.ソフトモールドを作った後、石膏またはグラスファイバー製のコートを作り、シリコン製のソフトモールドを支える。

注:

1.グラウチング後の作業がしやすい位置を選ぶ;金型自体を外しやすい位置を選ぶ;

2.硬化剤の投与量は、生産スケジュールに追いつくためにやみくもに増やしてはならない。 シリカゲルモールド は大幅に減少するだろう。

モールドシリカゲルを使用する際によくある問題

モールドシリカゲルは、なぜ鋳型の回転回数が少ないのですか?

金型を作る過程でシリコーンオイルを入れすぎると、シリコーンオイルがシリコーンの分子量を壊してしまうので、金型を回す回数が少なくなり、耐久性がなくなる。

より複雑な模様の小さなシリカゲル製品を作る場合、型開きに硬度の高いシリカゲルを使用すると、シリカゲルが非常にもろく割れやすくなるため、型を回す回数が少なくなります。

逆に、もしあなたが製品を作り、それを使うのであれば......。 シリカゲル 硬度の低いシリカゲルで鋳型を作っても、満足のいく結果は得られません。シリカゲルが柔らかすぎるため、引張強度や引裂強度が低下し、出来上がった鋳型が変形するため、鋳型の回転数が低下する。

金型用接着剤そのものは良質で、シリコーンに良し悪しはなく、適しているか適していないかだけである。このようなことが起こらないように、製品の硬さに合ったシリカゲルを使って型を作る必要があります。

金型のシリカゲルはなぜ燃えるのか?

不飽和樹脂と過酸化物硬化剤と樹脂製品は、樹脂反応が多くの熱を発生させるので、樹脂の一般的な硬化時間は3分であるため、3分後にできるだけ早くリリースし、防止するために。 シリカゲルモールド は燃焼現象を起こさない。

表面乾燥現象にシリカゲルが現れるのはなぜですか?

カビ用シリカゲルは結露型シリカゲルであり、空気中の水分を吸収して硬化し、シリカゲルが作られる過程で、水分が乾燥され、適量の水分がないと、この現象が発生する。

解決策 この現象は、製品の品質問題には属さないが、水の制御がないため、シリカゲルの貯蔵期間を改善するために、長い時間の貯蔵寿命は、いくつかの現象が表示されます、限り、使用するように シリカゲル0.05%の水を加え、均一に攪拌することで、いくつかの問題を解決することができます。

金型のシリカゲルが張力差の現象として現れるのはなぜですか?

金型を作る過程で、顧客がシリカゲルの粘度を下げるため、シリカゲルは操作しやすく、シリカゲルにシリコーンオイルを大量に添加したため、シリコーンは非常に柔らかく、抵抗力がなく、プル、引裂強度が低下し、張力変動の現象は、その結果、金型は耐久性がなく、耐用年数が短く、転がり落ちるなどの現象が少なくなります。

なぜカビはオイルが上がっているように見えるのか?

モールド液状シリコーンゲル 白色鉱油は石油化学製品であり、シリコンオイルではないため、オイルの出現は、複合シリコンオイル(シリコンオイルと白色鉱油の複合体)を添加する操作プロセスのためである。

なぜ金型には耐酸性、耐アルカリ性、耐老化性があるのか?

その過程で シリコン型そのため、シリコーンオイルを添加しないことをお勧めします。必要であれば、シリコーンオイルの添加量は最大でも5%~10%を超えないようにしてください。

シリコーンオイルの添加量が多すぎると、シリカゲルの分子量が破壊されるため、金型は酸やアルカリに強くなり、老化しにくくなる。

シリカゲルで作った金型の表面に、跡がついたり、縞模様が入ったり、平滑でなくなったりするのはなぜですか?

これは シリコーンゴム製品 コピーされる製品やモデルが磨かれていない。模型や製品そのものは滑らかでも完璧でもないので、コピーする製品や模型が磨かれていなかったり、研磨されていなかったりすると シリコンモールド 良質のシリカゲルを使用しても、美しく滑らかな型にはならない。また、離型剤を使用する場合、均一なブラッシングを行わないと、型が平滑にならないことがあります。