はじめに

圧縮成形製造 プロセスは、優れた強度と耐久性を持つ複合材料を作るために広く使われているプロセスである。金型キャビティ内で成形材料に強い圧力と温度を加え、所望の形状に成形する。圧縮成形に使用される材料は、エポキシ樹脂やバルクモールディングコンパウンド(BMC)などの熱硬化性材料から、ポリマーマトリックスコンポジット(PMC)やシートモールディングコンパウンド(SMC)まで多岐にわたります。

材料の粘度は、圧縮成形において重要な役割を果たし、応力下での流動や変形に対する抵抗を決定します。成形中の材料の流動を制御する上で不可欠な役割を果たし、機械的特性や寸法精度に影響を与えます。

この記事では、次のような要因を調査する。 圧縮成形 プロセスと使用材料について説明します。さらに、圧縮成形に使用される材料の粘度など、金型設計時に考慮すべき重要な点についても説明します。さらに、さまざまな圧縮成形プロセスとその機械的特性、圧縮成形の応用、製造における将来の可能性についても取り上げます。

II.圧縮成形プロセスに影響を与える要因

圧縮成形は高度に専門化された製造工程であり、複数の要因を慎重に考慮する必要がある。これには、高圧と温度の要件、成形材料と組成、金型の設計と複雑さ、硬化プロセスと時間が含まれます。

圧縮成形に必要な圧力と温度は、成形する材料や金型設計の複雑さによって異なります。さらに、成形材料の種類と組成がこのステップで重要な役割を果たします。このステップを開始する前に、どの材料がアプリケーションの要件を満たすかを慎重に検討する必要があります。

金型の設計と複雑さは、最終製品の寸法精度だけでなく、どれだけの圧力と温度を必要とするかに大きく影響します。適切な金型設計を実現することは、望ましい機械的特性と寸法精度を達成するために不可欠です。

養生工程と養生時間は、その重要な要素である。 圧縮成形.硬化の期間は、成形される材料、金型の設計、成形中に適用される温度と圧力に依存する。最終製品に望ましい機械的特性と寸法精度を出すには、これらの変数を正確に制御する必要があります。

全体として、圧縮成形で安定した高品質の結果を得るためには、これらすべての要素を適切に考慮することが不可欠である。

III.圧縮成形に使用される材料

圧縮成形はさまざまな材料に使用できるが、最も一般的なのは熱硬化性材料、ポリマーマトリックス複合材料(PMC)、シート成形コンパウンド(SMC)である。

熱硬化性材料

エポキシ樹脂やバルクモールディングコンパウンド(BMC)などの熱硬化性材料は、次のような用途に広く使用されている。 圧縮成形 その優れた強度、剛性、寸法安定性によるものである。これらのポリマーは、加熱して硬化させると化学反応を起こし、優れた機械的特性を持つ非常に強い材料になります。

ポリマーマトリックスコンポジット(PMC)

ポリマーマトリックスコンポジット(PMC)は、圧縮成形で一般的に使用されるもう一つの材料である。これらの複合材料は、強度と剛性を高めるためにガラス、カーボン、アラミドなどの繊維で強化されたポリマー樹脂マトリックスで構成されています。そのため、PMCは高い強度が必要な用途に使用されます。

シートモールディングコンパウンド(SMC)とガラスマットサーモプラスチック(GMT)

シートモールディングコンパウンド(SMC)とガラスマットサーモプラスチック(GMT)は、どちらも圧縮成形に使用される。SMCは、熱硬化性樹脂マトリックス、チョップドガラス繊維、ミネラルフィラーで構成され、GMTはアクリル樹脂マトリックスにランダムに配向したガラス繊維を含む。どちらの材料も、圧縮時の強度、剛性、寸法安定性に優れています。

圧縮成形用の材料を選択する際、考慮すべき点がいくつかあります:希望する機械的特性、コスト効率、生産量です。材料の正しい選択は、圧縮成形で望ましい結果を得るための鍵となります。

IV.圧縮成形における金型設計の考慮点

をお探しですか? 圧縮金型?デザインを作成する際には、これらのデザイン要素を考慮してください。

いつ 圧縮成形用金型の設計金型の設計は、成功を収めるために最も重要です。ここでは、この重要なステップを作成する際に留意すべきいくつかの重要な側面を示します:

金型キャビティ設計と材料選択

金型キャビティを設計する際には、形状とサイズを考慮する必要があります。さらに、使用する材料が熱伝導性に優れ、耐摩耗性・耐引裂性に優れていることを確認する。

金型の内部構造

ベントやゲートの配置や分布を含む金型の内部構造は、成形中の材料の流れに影響を与えます。ベントとゲートの適切な配置と分布は、キャビティ全体に均一な材料分布を保証するのに役立ちます。

金型温度と圧力

成形温度と圧力は、成形する材料と金型設計の複雑さに応じて、注意深く制御する必要があります。温度も圧力も、最終製品の機械的特性や寸法精度に影響を与えます。

表面仕上げと寸法安定性

所望の美観と機能要件を達成するには、部品が滑らかで光沢のある表面仕上げであることが必要です。したがって、金型はこの望ましい表面仕上げができるように設計されることが不可欠である。さらに、金型の安定性も確保する必要があり、成形中の寸法変化は最小限に抑える必要があります。

成形部品の残留応力

成形品には、製造工程での冷却や硬化によって残留応力が発生することがあります。そのため、最終製品の機械的特性や寸法精度に悪影響を及ぼす可能性のあるこれらの応力を最小限に抑えるよう、金型設計を最適化する必要があります。

フルシート成形コンパウンドを設計する際、これらすべての変数を十分に考慮することは、最終製品の望ましい機械的特性、寸法精度、表面仕上げを得るために不可欠である。

V.圧縮成形における材料粘度の役割

材料粘度の定義

材料の粘性は、その製造において非常に重要な要素である。 圧縮成形 プロセス。粘度とは、応力が加わった状態での材料の流動や変形に対する抵抗力のことで、圧縮成形では圧縮成形中の流動挙動を決定する。

材料の粘度が圧縮成形に与える影響

材料の粘度は、金型キャビティへの充填性や金型全体への分散性に影響します。粘度が高いと、適切な流動を得るために高い圧力と温度が必要となり、一方、粘度が低いと、流動が自由すぎて、材料のバリや歪みが生じます。粘度は、機械的特性や最終製品の寸法精度にも影響します。

成形する材料に適した粘度を選択することの重要性

成形する材料に適切な粘度を選択することは、望ましい結果を得るために不可欠である。温度、圧力、硬化時間などの要素はすべて、このバランスを達成するために調整することができます。適切な粘度コントロールによって金型キャビティへの均一な充填を実現することで、均一で高品質な最終製品を得ることができます。

最後に、材料の粘度は、次のような点で重要な役割を果たす。 圧縮成形 プロセスです。材料の粘度を適切に管理・制御することで、圧縮成形時に一貫した高品質の結果を確保することができる。

VI.圧縮成形プロセス

圧縮成形は、高強度複合材料の製造に用いられる一般的な製造技術である。湿式圧縮成形、樹脂トランスファー成形(RTM)、射出成形など、さまざまな圧縮成形プロセスがあります。

湿式圧縮成形

湿式圧縮成形では、補強繊維を金型キャビティに入れる前に液体樹脂に含浸させる。一旦閉じたら、圧力と熱を加えて材料を硬化させる。これは、高強度で高性能の複合部品を製造するための効率的な方法である。

樹脂トランスファー成形(RTM)

RTMは、金型のキャビティに液状の樹脂を注入する閉鎖金型プロセスである。補強繊維は、加圧下で樹脂を注入する前にキャビティ内に配置され、樹脂を含浸させる。最後に熱を加えて硬化させるため、RTMは複雑な形状の大型複合部品の製造に適している。

射出成形

射出成形では、金型のキャビティに熱可塑性プラスチックを注入する。冷えて固まった後、部品を取り出すことができます。この方法は、複雑な形状の部品を低コストで大量に生産するのに理想的です。

圧縮成形と他の成形技術との違い

圧縮成形は、射出成形のような他の成形技術といくつかの類似点を共有しています。しかし、両者には重要な違いがある。例えば、圧縮成形はより高い圧力と温度を利用するため、より高い強度と剛性を持つ材料が得られます。さらに、圧縮成形では、材料の特性をさらに高める強化繊維を使用することができます。

全体的に、圧縮成形は他の成形プロセスよりも明確な利点があり、高強度複合材料を作るための一般的な選択肢となっている。

VII.圧縮成形品の機械的性質

圧縮成形部品は、補強材を一切必要としない構造であるため、期待される機械的特性を備えている。

圧縮成形部品は、その材料組成と使用される繊維強化材によって、一定の機械的仕様を満たさなければならない。

ポリマー複合材料はしばしば次のような用途に使用される。 圧縮成形ガラス、カーボン、アラミドなどの繊維で強化されたポリマー樹脂マトリックスで構成されている。繊維強化により強度と剛性が向上し、高い機械的性能を必要とする用途に最適です。

圧縮成形プロセスでは様々な強化繊維が使用され、その種類と量は最終製品の機械的特性に重要な影響を与える。例えば炭素繊維は優れた強度と剛性を持つ材料を作ることができ、ガラス繊維は剛性は高いが強度レベルは低い。

繊維強化に加えて、圧縮成形における高密度ポリエチレン(HDPE)は、材料の熱特性を改善することもできます。HDPEの優れた熱伝導性は、熱をより効果的に放散させ、熱安定性が向上した材料を製造するのに役立ちます。

全体として、圧縮成形部品の機械的特性は、材料組成、使用する強化繊維の種類と量、HDPEのような添加剤など、いくつかの要因によって決まります。これらの要因から望ましい機械的性能を得るには、慎重な選択が必要です。

VIII.圧縮成形の用途

圧縮成形は、圧力をかけることで様々な製品を作り出す優れたツールである。

圧縮成形は、様々な産業や用途で数多くの用途を持つ革新的な製造プロセスです。圧縮成形の一般的な例としては、以下のようなものがあります:

自動車産業

圧縮成形は、エンジン部品やその他の複雑な形状を製造するために、自動車産業で広く使用されています。その高い強度と剛性により、圧縮成形によって製造される材料は、性能と耐久性が重要な要素となる用途に最適です。

航空宇宙用途

圧縮成形は、高強度で軽量の複合部品を製造するために、航空宇宙産業でしばしば採用されています。圧縮成形に関連するコスト上の利点と迅速な生産工程は、航空宇宙メーカーにとって望ましい選択肢となっています。

医療業界

圧縮成形は、注射器のストッパーのような部品を製造するために医療業界で広く使用されています。優れた精度と寸法精度を持つ圧縮成形は、公差の厳しい部品の製造に理想的なソリューションを提供します。

最後に、圧縮成形は様々な産業や用途で広く使用されている製造プロセスです。複雑な形状と厳しい公差を持つ高強度材料を製造できるため、性能と耐久性が重要な要素となる産業にとって理想的です。

結論

圧縮成形は、多くの産業や用途で使用されている広範な製造プロセスです。高圧力と高温を利用して、複雑な形状と厳しい公差を持つ強力な複合材料を製造します。

材料の粘度は、次のような場面で重要な役割を果たす。 圧縮成形これは、最終製品の流動挙動と機械的特性に直接影響するためです。安定した高品質の結果を得るには、圧縮成形中の材料の粘度を適切に制御する必要があります。

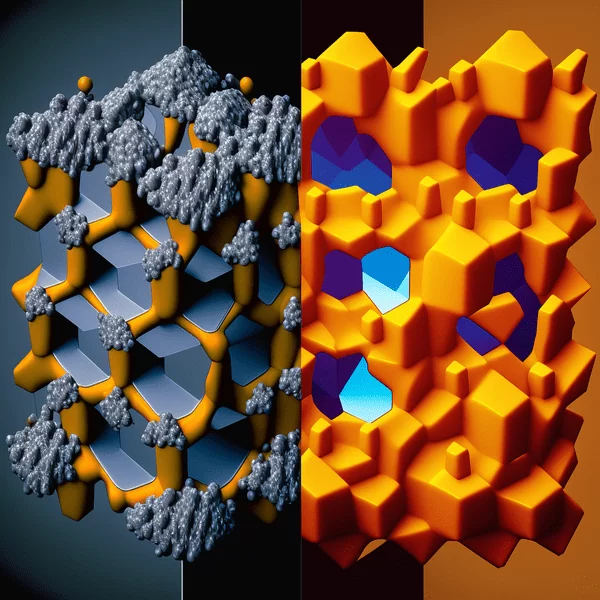

圧縮成形の今後の発展には、ナノコンポジットやバイオベース材料のような先端材料の使用や、積層造形のような新しい製造方法が関わってくる。これらの技術革新は、圧縮成形プロセスにおける性能、効率、持続可能性を高めることが期待される。

全体的に、圧縮成形は、高い強度と剛性、複雑な形状、厳しい公差など、数多くの利点を備えた、信頼性が高く費用対効果の高い製造プロセスです。材料の粘度を含め、圧縮成形に関係するすべての要素を適切に考慮することで、望ましい結果を保証し、さまざまな用途の特定の要件を満たすことができます。