はじめに

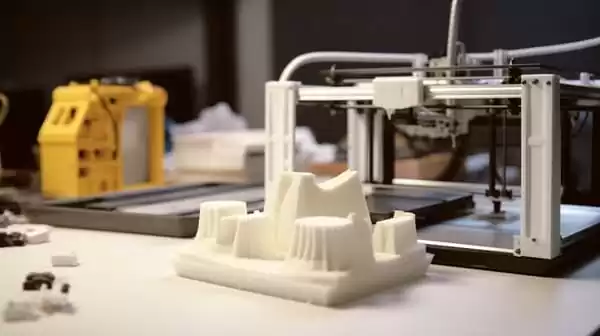

技術の進歩は、生産部品や製造業界に大きな変化をもたらしている。例えば、3Dプリンティングやプロトタイピングは、部品や製品の設計・製造方法に革命をもたらした。

3Dプリンティングは、デジタルモデルから素材を重ねて立体物を作成する技術である。一方、プロトタイピングは、製品の実際の動作モデルを作成し、その設計をテストして改良することです。3Dプリンティングとプロトタイピングを組み合わせることで、特にシリコーンゴム部品を製造する際に多くの利点が得られます。

シリコーンゴム部品は、その耐久性、柔軟性、極端な温度への耐性により、多くの産業で人気があります。液状シリコーンゴム(LSR)は、一般的に自動車、航空宇宙、医療、消費財のアプリケーションで採用されているシリコーンゴム材料の一種です。

この記事では、3Dプリンティングとプロトタイピングの用途を検証する。 シリコーンゴム部品特にLSR金型の製造に重点を置いています。この方法の利点と、シリコーン部品金型用の3Dプリントの準備に関わる手順を見ていきます。さらに、その様々な用途を評価し、従来の製造プロセスと比較します。最後に、シリコーンパーツを使用する際に遭遇する課題や制限、またこの分野における将来の発展の可能性について検討します。

II.シリコーンゴム部品に3Dプリンティングを使用する利点

A.ラピーダーと経済化生産

3Dプリンティングは、その時間とコストを劇的に削減することができる。 シリコーンゴム製造 部品である。従来の製造では金型を作る必要があり、コストと時間がかかります。3Dプリントを使えば、長い金型製作工程を必要とせず、わずか数時間から数日でパーツを3Dプリントすることができます。

B.設計の柔軟性の拡大

3Dプリンティングは、デザイナーにデザインの自由度を提供する。 シリコーンゴムの加工 パーツを提供します。3Dプリンティングのデジタルな性質により、設計者は製品の設計を容易に修正することができ、設計プロセスの迅速化と優れた最終製品の実現につながります。

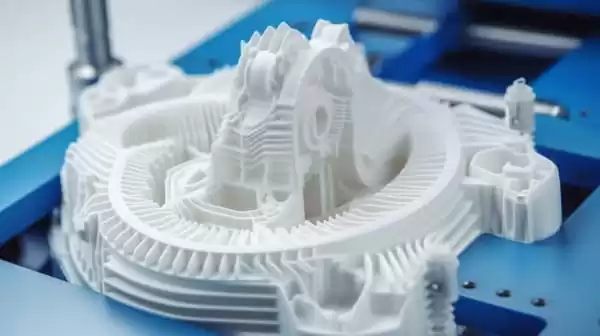

C.正確さと精度の向上

3Dプリンティングは、次のような場合にも優れた精度と正確さを提供する。 シリコーンゴム加工 部品を作ることができます。従来の製造工程では、使用する機械や工具の能力によって制限されることがありますが、3Dプリンティングでは、高い精度と精度で部品を作成することができ、より一貫性のある最終製品につながります。

D.複雑な形状を細部まで製作可能。

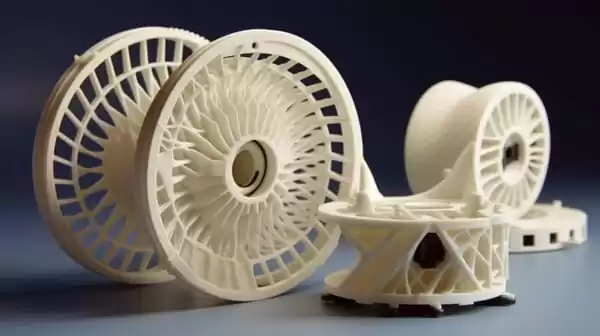

3Dプリンティングは、従来の製造プロセスでは不可能だった、複雑な形状や微細なディテールを持つシリコーンゴム部品の製造を可能にします。3Dプリンティングはこれを可能にし、特にカスタマイズされた部品やプロトタイプの作成に役立ちます。

E.半透明の白いシリコーン部品の製造が可能

最後に、3Dプリンティングによって半透明の白いシリコーンパーツを製造することが可能になり、これは特に医療や消費者向けの用途で有益です。半透明のシリコーン部品そのものは、従来の製造工程で製造するのは難しいかもしれません。しかし、3Dプリンティングは、設計の自由度や製品のカスタマイズの選択肢を広げます。

III.シリコン型用3Dプリントの準備方法

A.3Dモデルの構築

シリコーン金型用の3Dプリントを作成する最初のステップは、最初の3Dプリントモデルを作成することです。これは、専用のソフトウェアを使用するか、既存の設計を適応させることによって行うことができます。このモデルを作成する際には、プロトタイプ金型に使用されるシリコーンゴムの材料特性だけでなく、最終的な用途も考慮に入れてください。

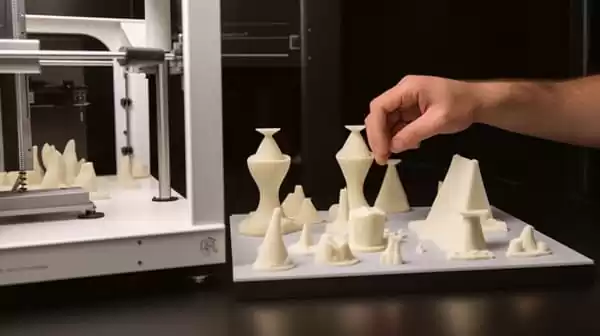

B.プロトタイプの印刷

3Dプリントモデルを設計した後、次のステップはプロトタイプをプリントすることです。この重要なステップにより、設計者は量産に入る前に部品のフィット感、形状、機能をテストすることができます。プロトタイピングは、溶融積層造形法(FDM)、ステレオリソグラフィー(SLA)、選択的レーザー焼結法(SLS)など、さまざまな3Dプリント技術を使用して行うことができます。

C.シリコン型を作る

さて、あなたはシリコーン型を作ることに決めました!あとはあなたがやるだけです:

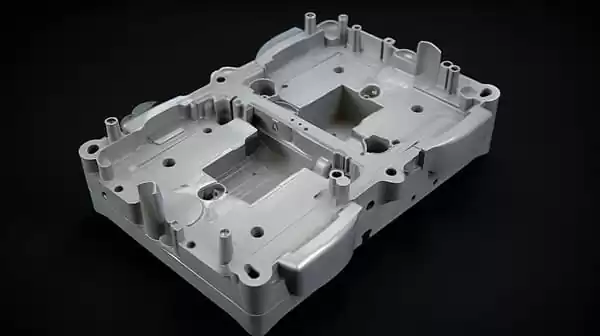

プロトタイプが3Dプリントされたら、次のステップに進む。 シリコン型を作る.これは、最初の3Dプリントされたプロトタイプの滑らかな表面を仕上げるために、液状のシリコーンゴム材料を注ぎ、硬化させることを含む。硬化が完了した後、プロトタイプは加熱された金型から取り外すことができ、金型内にはその部品の印象が残る。

D.シリコーンゴム部品の注入

シリコーンゴム部品の鋳造の次のステップは、金型に液状のシリコーンゴムを流し込み、硬化するのを待つことです。金型が乾いたら、慎重に金型からシリコーン部品を取り外します。この工程は、生産中の複数のシリコーン部品に対して何度も繰り返すことができます。

E.3Dプリントからサポート材料を排除する

3Dプリントからサポート材を除去する方法にはどのようなものがありますか?

最後に、シリコーン型やゴム型、部品を鋳造する前に、使用済みの型や3Dプリントからすべてのサポート材料を除去することが不可欠である。これは、特殊なツールまたは化学処理で行うことができます。このステップを踏んだら、サポート材を取り除き、3Dプリントしたシリコーン金型やパーツはきれいになり、シリコーン金型用の型を作成する際のプロトタイプとして使用する準備が整うはずです。

射出成形部品やシリコーン金型用の3Dプリントを作成するには、全体的に緻密な精度が要求されます。しかし、正しく行えば、金型設計の自由度や精度が向上し、新たな可能性や効率的な生産工程を生み出すことができます。

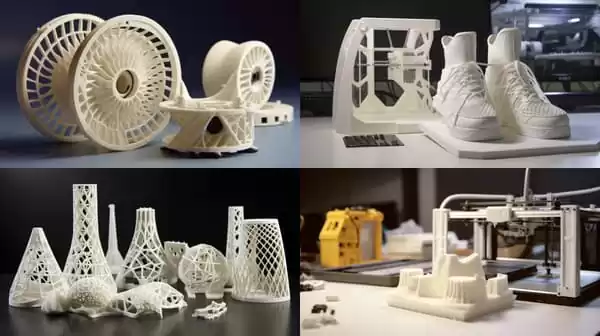

IV.シリコーンゴム部品の3Dプリンティングとプロトタイピングの応用

3Dプリンティングとプロトタイピングは、シリコーンゴム部品の製造に多くの用途があり、非常に価値の高い技術となっています。最も一般的な用途には、以下のようなものがある:

A.医療機器 - 補聴器、補綴部品、手術器具などである。3Dプリンティングは、個人の解剖学的構造に完璧にフィットするカスタマイズされた部品の作成を可能にする。さらに、医療機器に使用されるシリコーンゴム材料は、生体適合性と滅菌特性を持っているため、この用途に最適です。

B.消費財 - 玩具、家庭用品、身の回りのアクセサリーなどです。柔らかい素材の3Dプリンティングとプロトタイピングは、個人の好みに合わせてカスタマイズされた製品を作成するユニークな機会をデザイナーに提供します。さらに、消費財に使用されるシリコーンゴム素材は、柔軟性と耐久性を備えている。

C.工業生産 - 機械、装置、オートメーションシステムに使用されるシリコーン部品を製造する。シリコーンゴム部品は、その耐久性、極端な温度への耐性、柔軟性により、工業生産で人気があります。3Dプリンティングとプロトタイピングは、これらの部品を製造するための従来の製造プロセスよりも迅速でコスト効率の高い代替手段を提供します。

全体として、シリコーンゴム部品の3Dプリントとプロトタイピングは、さまざまな産業で貴重な資産となる数多くの用途がある。

V.従来の製造工程との比較

3Dプリンティングとプロトタイピングは、シリコーンゴム部品を製造する際に多くの利点をもたらしますが、その利点を十分に理解するためには、このプロセスを従来の製造技術と比較することが不可欠です。この比較では、3Dプリントとプロトタイピングを、従来の2つのシリコーン積層造形プロセスと対比します。

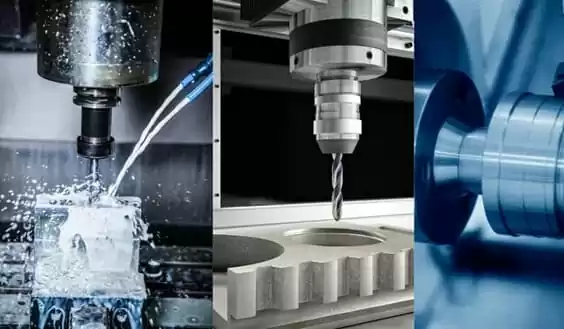

A.射出成形 - 液状シリコーン射出成形(LSIM)を含む

射出成形は、金型に溶融材料を注入して部品を製造する技術である。この技法は、特に大量生産時に、シリコーンゴム部品の生産後処理に広く使用されています。液状シリコーン射出成形(LSIM)は、シリコーンゴム部品の製造に使用されるもう一つの一般的な射出成形オプションです。LSIMでは、液状シリコーンは、最終製品を形成するために加熱され、硬化される前に空の金型に注入されます。

射出成形の利点

高い生産量:射出成形は、短時間で効率的に大量の部品を少量生産するのに適しています。

優れた表面仕上げ:射出成形は滑らかな表面仕上げを提供し、これは特に高精度を必要とする部品を製造する際に不可欠です。

高い再現性:射出成形は、優れた一貫性と再現性を持つ部品を生産するため、仕様に正確に準拠する必要がある部品の製造に最適です。

射出成形の欠点:

高い金型コスト:射出成形では、部品ごとに何万個もの金型を作る必要があり、少量生産の部品にはコストがかかる。

限られたデザインの柔軟性:射出成形では、成形品ごとに金型が必要なため、設計の自由度が大幅に制限されます。

B.手動鋳造法

手動鋳造法では、シリコーンゴムなどの液体材料を型に流し込み、硬化させます。この製法は、少量生産や試作品によく使われる。

手動鋳造法の利点:

- 低い金型費用:手動鋳造法は最小限の金型しか必要としないため、少量生産に適した費用対効果の高いソリューションです。

- 設計の柔軟性:手作業による鋳造法は、金型の変更や作成が容易なため、射出成形よりも設計の自由度が高い。

手動鋳造法の欠点:

- 時間がかかる:手作業による鋳造法は、各部品を個別に鋳造しなければならないため時間がかかり、大量生産には向かない。

- 限られた精度:手作業による鋳造では、射出成形や3Dプリンターと同じレベルの精度の部品は作れないかもしれない。

C.各プロセスの長所と短所

3Dプリントとプロトタイピングの利点:

- 設計の柔軟性:3Dプリンティングとプロトタイピングは、従来の製造プロセスよりも設計の柔軟性が高く、修正やカスタマイズが容易です。

- 低い金型費用:3Dプリントとプロトタイピングは最小限の金型しか必要としないため、少量生産とプロトタイピングのための費用対効果の高いソリューションとなります。

- 精度と精度の向上:3Dプリンティングとプロトタイピングは、手作業による鋳造方法と比較して、より高いレベルの精度と精度を提供します。

3Dプリントとプロトタイピングのデメリット:

- 限られた生産量:3Dプリンティングとプロトタイピングは、少量生産には理想的ですが、大量の部品を生産するには効率が悪い場合があります。

- 材料の選択肢が限られている:3Dプリンティングやプロトタイピングで使用できる材料の種類は、射出成形のような従来の製造プロセスに比べて限られている場合があります。

- 表面仕上げ:3Dプリンティングやプロトタイピングでは、射出成形と同レベルの表面仕上げが得られない場合があります。

全体として、各製造プロセスにはそれぞれ利点と欠点があり、製造プロセスの選択はプロジェクトの具体的な要件に依存します。しかし、3Dプリンティングとプロトタイピングには、以下のような多くの利点があります。 シリコーンゴム製造 特に少量生産やラピッドプロトタイピングに適している。

VI.シリコーン3Dプリンティングとプロトタイピングの材料と技術

シリコーンは、金型設計の柔軟性、材料特性、使いやすさ、その他の利点から、3Dプリンティング、金型設計、プロトタイピングのプロジェクトに理想的な材料です。

シリコーンで3Dプリントやプロトタイピングを行う場合、様々な素材やテクニックを検討する必要があります。ここでは、シリコーン素材で3Dプリントやプロトタイピングを行う際に、最も一般的に使用される素材やアプローチについてレビューします。

A.材料の選択

シリコーンゴム

シリコーンゴムは、シリコーンを使った3Dプリントやプロトタイピングでよく使われる素材です。その柔軟性、耐久性、極端な温度への耐性は、高い柔軟性が必要でありながら、繰り返しの使用に耐えるパーツの製造に理想的です。また、シリコーンゴムは高温環境にも適しています。

液状シリコーンゴム(LSR)

液状シリコーンゴム(LSR)は、その一種である。 シリコーンゴム 一般的に3Dプリンティングやプロトタイピングに使用されます。注入可能な液体材料であるLSRは、薄い壁を持つ複雑な形状の製造を可能にする。LSRは生体適合性と柔軟性に優れているため、医療用製品や消費者向け製品に使用されています。

熱可塑性ポリウレタン(TPU)

TPUは、3Dプリンティングやプロトタイピングに広く使用されている柔軟なゴムのような素材です。その耐久性と優れた耐摩耗性のおかげで、TPUは高い柔軟性と耐摩耗性を必要とする部品にとって理想的な材料となります。

熱可塑性エラストマー(TPE)

TPEは、ゴムとプラスチックの特性を併せ持つ素材群である。TPEは柔軟性、耐久性、耐薬品性、耐紫外線性を誇り、自動車部品だけでなく、消費財の生産でも人気がある。

B.テクニック

選択的レーザー焼結(SLS)

選択的レーザー焼結(SLS)は、レーザーを利用して、以下のような粉末材料を選択的に融合させる3Dプリンティング技術である。 シリコーンゴム をソリッドオブジェクトに変換します。SLSは、複雑な形状や微細なディテールを持つパーツの作成に最適で、プロトタイピングや少量生産に理想的です。

ポリジェット

PolyJetはインクジェット技術を利用した3Dプリント技術で、シリコーンゴムのような液体材料の小さな液滴をオープンビルドプレートに付着させます。ポリジェットパーツは、細部まで均一な表面仕上げが可能で、プロトタイプや少量生産に適しています。

溶融堆積モデリング(FDM)

FDM(Fused Deposition Modeling:溶融積層造形)は、ノズルを使用してTPUなどの熱可塑性材料をアクリル製の造形プレート上に層ごとに押し出す3Dプリント技術です。FDMは、このプロセスで製造されるパーツの強度と柔軟性で有名であるため、プロトタイピングや少量生産設定で採用されることが多い。

全体として、シリコーンを使った3Dプリントとプロトタイピングのための材料後工程と技法の選択は、プロジェクトの要件に合わせる必要があります。各材料の後処理と技術には利点と欠点があるため、材料や技術を決定する際には、これらの要素を比較検討することが不可欠です。

結論

3Dプリンティングとプロトタイピングは、シリコーンゴム部品の製造に数多くの利点をもたらします。設計の自由度、精度と正確性の向上、製造コストの削減、限られた生産量と表面仕上げのオプションなどです。しかし、生産量の制限や表面仕上げの要件など、考慮すべき欠点もあります。

最後に、シリコーンゴム部品の3Dプリントとプロトタイピングは、医療機器、消費財、工業生産など、さまざまな産業にわたる積層造形の新たな機会を提供します。技術の進歩に伴い、3Dプリンティング/プロトタイピングで利用可能な材料範囲と後処理の両方において、このプロセスにおけるスピードと効率の改善とともに、さらなる進歩が期待できます。

全体として、3Dプリントとプロトタイピングは、射出成形のような従来の製造プロセスに取って代わるものではないかもしれませんが、少量生産とプロトタイピングのための実行可能な代替方法を提供します。新素材や新技術の開発が進めば、シリコーンゴム部品の3Dプリンティングとプロトタイピングはさらに効率的で費用対効果が高くなり、製造業界に新たな機会とイノベーションをもたらす可能性が高い。