はじめに

圧縮成形は、シリコーンゴムのような原材料を使用してゴム製品を製造するために使用される製造プロセスです。原料は加熱された金型キャビティに入れられ、圧縮成形により圧縮されて最終製品が作られる。圧縮成形は、これらの射出成形法に比べて、その形状、サイズ、およびテクスチャに対するより大きな制御を提供します。

圧縮成形の主な利点の一つは、シリコーン材料の色や質感をカスタマイズできることであり、特定の設計仕様に適合するユニークな製品を可能にする。この記事では、圧縮成形の様々な側面について見ていきます。 カスタムシリコンゴムの色とテクスチャ 圧縮成形に使用される。

II.圧縮成形に使用される材料

成形工程で使用される原材料

圧縮成形は、シリコーンゴム、EPDM、ネオプレン、バイトンゴムなどの原材料を使用する製造プロセスである。 圧縮成形によってゴム製品を製造する.

シリコーンゴムは、強度、耐熱性、難燃性などの優れた特性により、最も広く使用されている圧縮成形材料の一つです。さらに、複雑な形状や質感に成形しやすく、さまざまな用途に使用できます。

EPDMゴム材料は、その優れた耐候性、耐薬品性、および低圧縮永久歪みにより、圧縮成形用途に広く使用されています。ネオプレンは、日光暴露、紫外線、および風化作用に対して優れた耐候性を提供する別の合成ゴムです。

バイトンゴム素材は、過酷な化学薬品や極端な温度に耐えるように設計された高度なソリューションであり、その使用は他の方法ではあまりに問題があると証明されるアプリケーションを保護します。

シリコーンゴムと他のゴム材料の比較

シリコーンゴムは、EPDM、ネオプレン、バイトンなどの圧縮成形材料の中で、そのユニークな特性と利点で際立っています。

シリコーンゴムは、200℃までの高温に耐えることができるため、自動車部品や航空宇宙部品に適しています。さらに、シリコーンゴムは、水、化学薬品、紫外線に対する耐性があるため、さまざまな用途に適した耐久性のある材料です。

シリコーンゴムは引張強度と柔軟性が高いため、EPDMに対抗することが多いが、EPDMは優れた耐候性、耐薬品性、低圧縮永久歪み特性がある。

ネオプレンは合成ゴムで、オゾン、日光、耐候性に優れているが、柔軟性はシリコーンゴムに及ばない。Vitonゴムは耐薬品性と耐熱性に優れていますが、コストが高くなります。

全体的に、圧縮成形で使用される材料の選択は、プロジェクトの要件と特定の目標に依存します。シリコーンゴムは、他のゴム材料と比較していくつかの明確な利点を提供しますが、各材料は、様々な用途に適したユニークな特性と利点を提供します。

液状シリコーンおよび未加硫ゴム

従来のゴム材料に加えて、液状シリコーンや未硬化のゴム材料による圧縮成形も利用できる。

液状シリコーンは2液性の材料で、通常は混合してから金型の空洞に注入して使用します。液状シリコーンは非常に流動性が高いため、複雑な型にも充填することができます。 金型設計 を欠かすことはありません。さらに、耐熱性、耐寒性に優れた液状シリコーンは、ヘルスケアや自動車用途を含む多くの産業で優れた選択肢となっている。

未加硫ゴムは、プロトタイプや小規模生産に使用される未完成の材料であり、本格的な生産に着手する前に新しい製品設計をテストする経済的な方法です。さらに、未加硫ゴムは、生産中に変更が必要な場合、その材料は簡単に再加工または修正することができるため、調整を許可することにより、より自由な設計を行うことができます。

全体として、液状シリコーンと未加硫ゴムのどちらを選択するかは、プロジェクトの要件によって異なります。どちらの素材も特定の利点を備えており、どのようなプロジェクトにも対応できます。

III.圧縮成形プロセス

圧縮成形は、原材料を加熱された金型キャビティに入れ、圧縮して最終製品を形成する製造工程である。全工程には、予熱、装填、圧縮、硬化、脱型といういくつかの段階があります。

圧縮成形は、金型キャビティと金型という2つの空間を使って原料を圧縮する。これらの装置を押し下げることで圧力をかけ、圧縮成形時に原料を希望の形状、サイズ、質感に圧縮します。

圧縮成形は、射出成形やトランスファー成形のような他の成形方法と比較して、テクスチャーの制御や材料の選択肢の増加、低~中量生産における生産コストの削減など、いくつかの利点がある。

圧縮成形と他の方法との比較は、最終製品のデザイン、サイズ、使用目的など、プロジェクトの具体的な要件によって異なります。しかし、圧縮成形は、高品質のゴム成形品を製造するための、より広く利用されているプロセスの一つです。

IV.カスタムシリコーンゴム製品

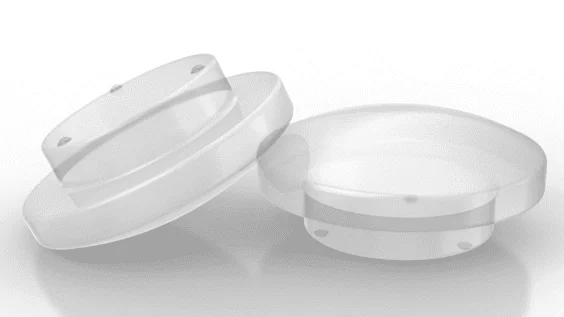

カスタムシリコンゴム製品は、特定の要件を満たす独自のデザイン、サイズ、テクスチャーを作成する能力を含め、標準的な製品よりもいくつかの利点を提供します。これらの製品は、自動車、医療、消費財を含む幅広い産業で使用することができます。

カスタム・シリコーンゴム製品の重要な側面の一つは品質管理です。各製品が厳格な品質基準を満たしていることを確認することは、最終製品の完全性を維持し、意図したとおりの性能を発揮するために極めて重要です。これには、原材料の選択から最終製品の検査に至るまで、製造工程全体を監視する必要があります。

カスタム・シリコーンゴム・プロジェクトでは、品質管理だけでなく、技術サポートやエンジニアリング・ソリューションも重要です。これらのサービスは、製品設計、金型設計、材料選択でお客様を支援することができます。経験豊富なエンジニアリング・チームの支援により、お客様は、カスタム・プロジェクトが時間通りに、予算内で、最高の品質基準で完成することを保証することができます。

全体的に、カスタムシリコーンゴム製品は、より高い設計柔軟性や特定のプロジェクトの要件を満たす能力など、標準的な製品よりもいくつかの利点があります。これらのプロジェクトを確実に成功させるには、品質、技術サポート、エンジニアリングの専門知識で実績のあるメーカーと協力することが重要です。

V.圧縮成形の利点

圧縮成形は、他の成形方法と比較して、大幅なコスト削減や大量生産の可能性など、いくつかの明確な利点があります。金型費用が安く、リードタイムが短いため、圧縮成形は少量生産から中量生産の場合、しばしば費用対効果が高くなります。

圧縮成形のもう一つの利点は、シリコーンゴム製品の高温耐性と難燃性にあり、自動車や航空宇宙産業のような高耐熱性を必要とする用途や、電気部品のような難燃性を必要とする用途に最適です。

圧縮成形は、複雑な成形を可能にする。 シリコーンゴム製品 圧縮の段階で材料の流れを制御できるため、複雑な形状やテクスチャーが可能で、設計の自由度やカスタマイズの選択肢が広がる。

全体的に、圧縮成形は、コスト削減、高温耐性、難燃性、設計の柔軟性など、他の成形方法と比較していくつかの明確な利点を提供します。そのため、この技術は、自動車、航空宇宙、医療、消費財製造など、さまざまな分野での用途に普及している。

VI.カスタムシリコーンゴム製品の用途

カスタムシリコンゴム製品 は、医療機器やシールからOリングやゴムシートに至るまで、多くの産業で多くの用途があります。カスタム・シリコーンゴム製品の医療用途では、生体適合性、耐熱性、耐薬品性、高温耐性から、手術用インプラント、カテーテル、その他の医療機器がよく使用されます。

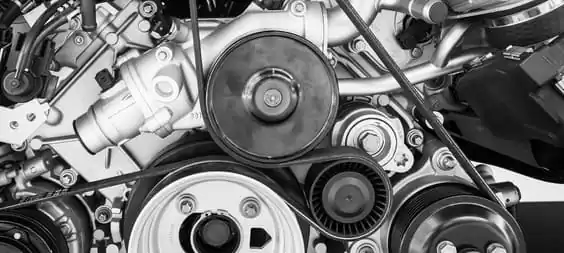

シリコーンゴム成形品は、ガスケット、シール、および高温耐性と耐久性を持つ他のコンポーネントを提供するために、自動車産業内で長い間利用されている。さらに、難燃性だけでなく、極端な耐熱性を必要とするアプリケーションのための航空宇宙内で広く利用されている。

カスタムシリコンゴム製品は、輸送中のデリケートな電子機器の保護など、カスタムパッケージングやスクリーン印刷の用途にも利用することができ、ブランディング/製品識別の目的もシリコーンゴム製品の印刷で達成することができます。例えば、カスタムスクリーン印刷されたスリーブは、輸送中にデリケートなデバイスを保護することができ、カスタムスクリーン印刷されたステッカーは、ブランディング/製品識別目的のための視覚的識別目的を提供します。

シリコーンゴム製品は、医療機器、自動車部品、カスタムパッケージングなど、多様な産業や用途にとって魅力的なソリューションであり続けてきました。その柔軟性により、さまざまな分野で人気のある選択肢となっています。カスタムシリコーンゴム製品は、各業界やアプリケーションの特定のニーズに合わせてカスタマイズすることもできます。

結論

注文のシリコーン ゴムの色 と圧縮成形のテクスチャは、標準的な製品よりも多くの利点を提供します。特定の設計仕様に対応し、個々の顧客の要件を満たすことにより、カスタムシリコーン製品は、幅広い産業やアプリケーションで利用することができます。

カスタムシリコーン製品は、コスト削減、耐熱性、難燃性、設計の柔軟性など、数多くの利点を提供します。また、品質管理、技術サポート、エンジニアリングソリューションも、カスタムシリコーンゴムプロジェクトの成功に欠かせない要素です。

最適な結果を得るためには、経験豊富な専門家と協力することが不可欠である。 カスタムシリコンゴム製造 チームです。信頼できるメーカーと協力することで、プロジェクトは予定通り、予算内で、最高の品質基準で完成します。