近年、液状シリコーンの用途はますます広がっており、そのトランスファー成形技術も急速に発展している。

液状シリコーンは、非毒性、耐熱性、高回収性の柔軟な熱硬化性材料であり、そのレオロジー的挙動は、主に低粘度、急速硬化、せん断薄膜化、高熱膨張係数を特徴とする。

液状シリコーン加硫製品は、強い温度適応性、高純度、良好な透明性、揮発性物質の低含有量、耐油性、耐老化性、耐薬品性、優れた絶縁性などの長所がある。

自動車、建築、電子工業、医療、機械工学、食品工業などの分野で広く使用されている。医療、機械工学、食品産業、その他の分野で広く使用されています。

液体射出成形

その中で 液状シリコーン成形プロセス液状射出成形(LIM)技術が初めて採用された。液状射出成形は、AゴムとBゴム(1:1または他の比率などの成分)を正確に測定することである。

このゴムはスタティックミキサーに運ばれ、混合され、射出装置に運ばれ、射出装置で混合され、高温の金型に射出され、金型内のゴムは急速に加硫反応した後、一定の強度と弾性を形成する。 シリコーンゴム製品.

液状シリコーンの成分の中で、触媒と抑制剤の役割は特に重要である。加硫反応は液状シリコーン中で起こる必要があるため、加硫反応を促進するために触媒が添加される。

液状シリカゲルの温度が加硫温度に達すると、加硫速度が非常に速く(200℃では、加硫速度は肉厚1mmあたり3〜5秒にしか達しない)、液状シリカゲルは40〜50℃の温度では長時間存在できない(50℃では、加硫温度に達しない場合でも、3〜4分でゆっくりと反応する)。

したがって、加硫反応から加硫温度に達するまで液状シリカゲルの温度を保つためには、その成分に抑制剤を添加することも必要である。加硫温度に達すると、インヒビターは故障し、液状シリカゲルは急速に反応する。

成形特性

1) 固形物との比較 ゴム射出成形液状シリコーン射出成形は、可塑化、混合、実行などの操作工程を必要とせず、人手、材料、エネルギーを節約し、設備投資と床面積を削減します。

2) 液状シリコーン射出成形 完全に密閉された条件下で自動処理プロセスを実現することができ、手動操作の偏差を排除し、プロセス内の様々な変数や汚染の影響を低減し、製品の寸法精度と本質的な品質を確保することができ、医療分野での液体シリコーンのアプリケーションに有益である。

3)液状シリコーンの粘度は非常に低く(一般的に10~1000Pasの範囲内)、流動性と加工性が良好であるため、射出圧力は固形ゴムやプラスチックの射出成形圧力よりもはるかに低く、一般的に射出圧力は20MPaである。

場合によっては1MPaを下回ることもあり、フライングエッジのない製品を生産でき、材料の無駄を省き、同時に設備や金型の消耗を抑えることができる。

また、液状シリコーンは流動性が良いため、特に大型の製品や極めて複雑な形状の製品、あるいは固形ゴムでは成形が困難な厚さ0.5mm、長さ100mmといった極薄の製品の成形に適している。

4) 液状シリコーンの加硫速度は非常に速い。加硫反応は射出成形の場合、160-220の条件下で数十秒から数分で完了します。 射出成形サイクル が短く、生産効率が高い。

5) スクリュー計量で液状シリコーンに必要な背圧は非常に小さく、一般に1.5MPa以下である。 液状シリコーンゴム 主に低粘度シリコーンの流動性が非常によく、気体含有量の液体シリコーンの通常の仕事が非常に低いため、非常に低い粘度の成分は、背圧を設定することさえできません。

逆に、背圧が大きいと未加硫シリカゲルの密度が上昇し、計量装置の正確な測定効果が損なわれる。

6)液状シリコーンは、使用中に収縮することはありません。 射出成形プロセスしかし、シリコーンは熱膨張率が高い。

従って、脱型・冷却後には通常2%から3%の収縮があるが、正確な収縮データは材料の配合に依存する。加工上の観点から、設計者は収縮に影響するいくつかの要因を事前に考慮する必要がある。

デザインポイント

1)液体温度制御技術を採用し、バレルとノズルの温度制御を5~25の間で行う。冷却水は通常冷却媒体として使用される。

2) 液状シリコーンの硬化を防ぐため、油圧駆動のニードルバルブ式シールノズルを採用。ニードルバルブは射出が終わると直ちに射出ノズルを閉じます。

3)このような場合 射出成形プロセスAゴムとBゴムの混合均一性は加硫後の製品の品質に直接影響し、一部の高品質要求の製品の場合、スタティックミキサー後のゴムの混合度は十分に要求を満たすことができない。

スクリューの補助混合効果は、より良い要件を満たすことができます。また、ゴムは液体であるため、可塑化を受ける必要はありませんので、スクリューは非圧縮または低圧縮とせん断弱いスクリューになるように設計されており、大きな長さ対直径比を必要としません。

一般に、このようなことは、直接的には行われるべきでない。 射出成形 機械のスクリュー構造は、そのスクリュー構造は通常、強いせん断効果を持っているため、容易に局所的な加硫を引き起こし、製品の性能に影響を与える。

そのため、スクリューの設計は 液状シリコーン注入 射出成形機には大きな意義がある。製品の品質要求が高くない場合は、スクリューの代わりにプランジャーを使用して射出を完了することを検討することができます。

4) 液状シリコーンの粘度は低く、射出圧力が低いと射出速度が速くなり、金型に閉じ込められた空気が製品に混入しやすい。高品質な製品を作るためには、射出前に金型を排気することを検討してください。

つまり、クランプ力が低い場合、液状シリコーンは空洞の90%から95%まで充填され、クランプ力が高く調整されるため、効果的に排気できるだけでなく、液状シリコーンのオーバーフローを回避することができ、その結果、エッジが飛ぶことになります。

5) 液体シリカゲルは粘度が低く、注入時に逆流しやすいので、ノン・リターン・リングのシール効果がよくなければならない。 射出成形 マシンだ。

その作業工程:スクリューが計量しているとき、ゴム材料はスクリューの力の下でスクリューによって押され、スピゴットリングの穴を通って、非リバースリングを押し退け、スクリューヘッドに入る。

6) 液状シリコーン射出成形 プロセスはコールドランナー技術を使う必要があり、ランナーは十分に冷たくなければならない。

液状シリコーンがランナー内で加硫してノズルを詰まらせることがないように、ランナーと金型の間には十分な断熱材が必要であり、これは廃棄物の発生を抑え、コストを節約するのに役立つ。

7) 極めて柔らかく、繊細で要求の厳しい製品を成形する場合は、空気圧ブラシを追加して洗浄することを検討する。 射出成形金型 そして、ロボットを使って製品を排出する。

注湯と成形

電力産業における複合碍子のほとんどは液状シリコーンで成形されており、高電圧面で使用される碍子の体積は通常より大きく、碍子を成形する金型の体積も大きくなる。

液状シリコーンを絶縁体の製造に使用する場合、加硫速度が固形シリコーンよりもはるかに速いため、通常の射出装置を使用してゴムを射出すると、液状シリコーンが金型に充填される前に、加硫シリコーンによって流路が閉塞され、絶縁体の性能が低下しやすくなります。 射出成形品 を満たすことができず、完全な製品でさえ成形できない。このような問題点を踏まえ、射出成形をベースに開発されたのが射出成形法である。

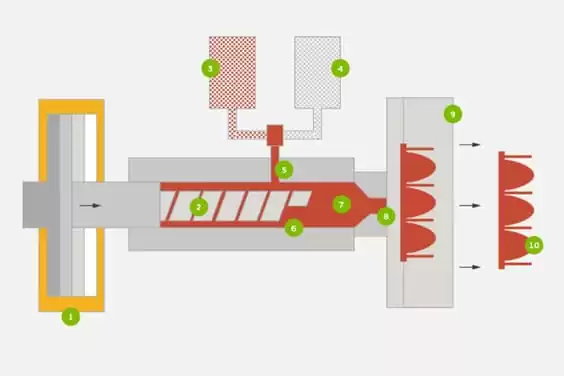

の基本的な成形原理 プラスチック射出成形 である:AとBは計量システムに送り込まれ、計量された後、スタティックミキサーに入り、スタティックミキサーで完全に混合された後、直接金型に入る。AとBが混合されたゴムが金型に入る前に、金型はまず金型温調機を使用して低温に保たれる。

ゴムが金型に充填された後、金型を加熱して設定温度に到達させ、保温、加硫、冷却、開口という工程を経る。 射出成形金型 成形プロセスを完了させる。

金型を開いて成形を完了する。このような成形方法は、大量生産で外観品質の要求が低い製品に適している。

この熱可塑性プラスチック射出成形法は、射出装置を必要としないため、コストと機械スペースを節約できる。

しかし、スタティック・ミキサーからのゴムを再混合・均質化するスクリューがなく、計量・混合システムが不均一で不連続な圧力を提供するため、このような問題が発生した。 射出成形サイクル 通常、比較的長いため、高速、高出力、高品質が要求される製品には適さない。

液体シリカゲルの応用

1) 液状シリコーンは、生物学的不活性および生体適合性に優れ、低分子量成分の濃度が非常に低く、理想的な物理的特性を有し、ポリマーレベルで変性することができるため、医療機器および医療製品に選択される材料となる。

医療機器用バルブやシール、医療用インプラント、医療用手袋、医療用カテーテルやバルーン、人工臓器、歯科用印象材、補聴器用バイオピックなど。

医療分野の製品は利益率が高く、市場スペースも広いため、医療分野における液体シリコーンの発展は、広い展望と遠大な意義を持っている。

2) 液状シリカゲルは、そのユニークな化学結合と構造、耐高温・耐低温性、撥水性、耐漏液性、耐腐食性、電気絶縁性、その他多くの優れた特性から、電力業界で複合絶縁体の製造に広く使用されている。

欧米の発展とともに、送電網の高度化、高速鉄道の大規模建設、一連の国家プロジェクトが多数の絶縁製品需要をもたらし、より巨大な市場を生み出すため、電力産業における液体シリコーンの発展は幅広い市場の見通しを持っている。

3)液状シリコーン製品は、自動車産業への応用範囲も広い。海外では、自動車産業で使用される液状シリコーンは35%を占め、最大の用途分野であるが、中国では、自動車産業での用途の割合が小さい。 液状シリコーン成形 技術はそれほど成熟していない。

自動車産業では、液状シリコーンは主に自動車用シール、透明度の高いLEDライト、大型で複雑な光学部品、スパークプラグコネクターの表皮保護、スイッチカバー、レインセンサー、セントラルロックシステムのダイヤフラムシートなどに使用されている。

4)液体シリコーン製品は、コンピュータやリモートコントロールキー、携帯電話やデジタル製品カバー、液体シリコーン乳首ボトル、液体シリコーン防水アイマスクや手袋の製造に広く使用されています、 液状シリコーン玩具そのソフトタッチ、弾力性、防水性、高温・低温への耐性のため、液体シリコーン家庭用電化製品。

結論

に加えて 液体射出成形 この他に、共射出成形、二元成形、モザイク成形、押出成形、物理発泡成形などがある。

習得と応用 液状シリコーン成形 液状シリコーン成形技術の開発と応用は非常に重要である。

現在のところ 液状シリコーン成形 海外の技術はますます深くなり、開発される製品も多様で、応用分野もますます広がっている。

中国の 液状シリコーンゴム成形 技術はまだ発展途上であり、やるべき研究開発はたくさんある。

しかし、まもなく、我々の仲間たちの共同の努力によって、このような事態は避けられると信じている。 液体射出成形 プロセス技術は中国で急速に発展するだろう。