1. Charakterystyka materiału silikonowego

A. Surowce silikonowe są zazwyczaj żelowe, nieco podobne do plasteliny, bezbarwne, półprzezroczyste i bezwonne.

B. Jego głównymi cechami są zarówno odporność na wysokie temperatury (do 300°C), jak i odporność na niskie temperatury (minimum -100°C), co jest obecnie najlepszą gumą odporną na zimno i wysoką temperaturę; jednocześnie ma doskonałą izolację elektryczną i wysoką stabilność na utlenianie termiczne i ozon, chemicznie obojętny.

Wadą jest to, że wytrzymałość mechaniczna jest niska, odporność na olej, odporność na rozpuszczalniki oraz odporność na kwasy i zasady są słabe, trudno jest wulkanizować, a cena jest droższa. Temperatura pracy: -60 ℃ ~ + 200 ℃. Powyżej znajduje się opis guma silikonowa w podręczniku.

C. Temperatura użytkowania: Jak wspomniano powyżej, jest ona zazwyczaj ustawiona na -40°C do 200°C i może osiągnąć 230°C w krótkim czasie.

D. Problem starzenia: odporność na oleje, kwasy i zasady jest słaba i nie ma wiele wspólnego ze stresem.

E. Problem z przyczepnością: Przed obróbką powierzchni, oprócz stosowania produkty silikonowe Jako kleje do łączenia z częściami silikonowymi, przyczepność do innych części musi być aktywowana powierzchniowo, a powierzchnia kleju może być utwardzana przez wulkanizację.

Wszystkie substancje, które mogą reagować z gumą lub powodować jej sieciowanie, są zbiorczo określane jako środki wulkanizujące, znane również jako środki sieciujące. Istnieje wiele rodzajów środków wulkanizujących, a ich liczba wciąż rośnie.

Stosowane środki wulkanizujące obejmują siarkę, selen, tellur, związki zawierające siarkę, tlenki metali, nadtlenki, żywice, chinony i aminy.

F. Twardość materiału: Zgodnie z twardością Shore'a, części plastikowe mogą być teoretycznie wybierane w zakresie od 10 stopni do 80 stopni na rynku krajowym.

Te, które można łatwo znaleźć, mają zazwyczaj od 20 do 70 stopni, a najczęściej używane od 40 do 50 stopni.

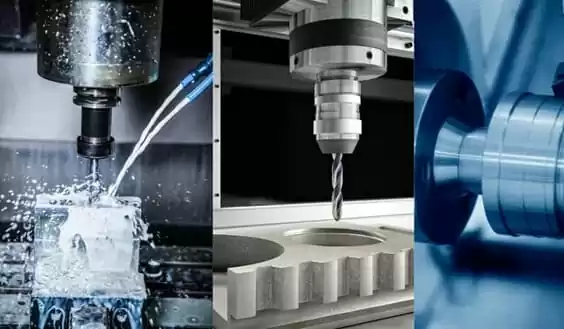

2. Proces produkcji wyrobów silikonowych

O: Kształt i kolor surowców

B: Po dopasowaniu koloru i ugniataniu płatki o różnych kolorach są przekształcane z mlecznobiałego żelu krzemionkowego

C: Po ugniataniu i kształtowaniu surowce są prasowane w paski i cięte na paski

D: Formowanie wulkanizacyjne

E: Przycinanie, usuwanie krawędzi, kontrola, pakowanie

F: Zakończone produkty silikonowe

3. Rozmiar i charakterystyka produktu

A. Ograniczenie rozmiaru: Najgrubsza część może mieć 15~20MM, jeśli jest to kula, średnica może wynosić 30MM. Ogólnie zalecana grubość nie przekracza 3 mm.

Jeśli jest większa niż 3 mm, zajmie to więcej czasu wulkanizacji i zwiększy koszty. Najcieńsza część może teoretycznie osiągnąć 0,2 mm, ale w projekcie zwykle przyjmuje się najcieńszą 0,3 mm, a zaleca się 0,4 mm.

B. Rozmiar względny: Pod względem różnicy grubości zaleca się, aby najcieńsza część i najgrubsza część nie przekraczały 3 razy. Takie problemy zależą głównie od wymagań dotyczących temperatury i ciśnienia podczas wulkanizacji materiału.

C. Współczynnik skurczu: Współczynnik skurczu materiał silikonowy jest związana z twardością materiału. Większość materiałów wtórnych dostarczanych przez producenta ma twardość od 1,022 do 1,042.

W przypadku materiałów o temperaturze od 40 do 50 stopni, współczynnik skurczu wynosi zazwyczaj 1,03. W porównaniu z tworzywami sztucznymi, produkty silikonowe nie mają podobnych widocznych wad powierzchni spowodowanych skurczem.

D. Dokładność wymiarowa: Ponieważ większość produkty z gumy silikonowej to jedna forma z wieloma wgłębieniami, liczba wgłębień jest bardzo duża w porównaniu z produktami z tworzyw sztucznych. W związku z tym kontrola rozmiaru nie jest tak wygodna jak w przypadku produktów plastikowych.

Ogólna dokładność wynosi plus lub minus 0,1, a w przypadku produktów o wysokiej precyzji plus lub minus 0,05. W przypadku użycia do dopasowania otworu plastikowej części i przycisku, minimalny luz wynosi 0,1 na stronę, a zalecana wartość to 0,2 na stronę.

E. Projekt kształtu: W przypadku gumowych części tulei wystarczy dostarczyć oryginalny rysunek do fabryki form zgodnie z rysunkiem kształtu produktu i wyjaśnić problem z dopasowaniem, o którym decyduje fabryka form.

W normalnych warunkach, w zależności od rozmiaru produktu, koordynacja między gumową tuleją a produktem jest generalnie ujemnym odchyleniem o 0,2 ~ 0,5 małego z jednej strony.

4. Struktura formy

A. Górny limit grubości formy:

Wstępnie 250 mm, rozmiar może osiągnąć 500X500, a produkt może mieć do 400X400 w obszarze formy. Struktura formy jest ogólnie podzielona na górną formę, dolną formę, dolną płytę, górną płytę, trzpień wypychacza, rdzeń formy, zawias i inne części pomocnicze. Podczas projektowania produkty silikonoweNależy zwrócić uwagę na charakterystykę ich form i procesów produkcyjnych:

B. Demoulding:

Uwalnianie produktów silikonowych może być bezpośrednie i wymuszone. W przypadku produktów bez wad konstrukcyjnych wymóg rozmiaru dla wymuszonego uwalniania polega głównie na stosunku obwodu największej części rdzenia formy do najmniejszej części zamykającej podczas wyjmowania z formy. W przypadku produktów o temperaturze poniżej 55° można to zrobić 2-3 razy. W otworze mogą występować pęknięcia i ostre rogi.

Ponieważ podczas wulkanizacji wymagana jest temperatura 180 stopni Celsjusza, prace demontażowe są prawie w całości wykonywane ręcznie, z wyjątkiem górnego i dolnego oddzielenia samej formy. Dlatego wygoda i szybkość demontażu powinny być brane pod uwagę przy projektowaniu części.

Aby nie wpływać na jakość wulkanizacji i wydajność masowej produkcji części ze względu na długi czas rozformowywania. Ponieważ metoda uwalniania silikonu jest głównie ręczna, a skok działania górnej płyty jest również niewielki, forma silikonowa nie ma nachylonej górnej części w porównaniu z formą silikonową. forma plastikowa. Ogólnie rzecz biorąc, nie jest dostarczany żaden rdzeń.

C. Mocowanie rdzenia:

W przeciwieństwie do form z tworzyw sztucznych, rdzenie form silikonowych są zazwyczaj usuwane wraz z częściami produktu, gdy forma wtryskowa jest otwierany i części są wyjmowane. Dlatego też mocowanie i dokładne pozycjonowanie rdzenia formy są trudniejsze w obsłudze niż w przypadku formy z tworzywa sztucznego, a sztywność rdzenia formy jest wyższa.

Rdzenie są zazwyczaj wykonywane razem, a wszystkie rdzenie są mocowane jednocześnie. Lub przepuścić rdzeń formy przez narzędzia pomocnicze, aby umożliwić jego szybkie ustawienie. Ponieważ w procesie zaciskania formy występuje duży nacisk, konieczne jest ścisłe zapobieganie przemieszczaniu się rdzenia formy.

D. Ciągnięcie rdzenia:

Zasadniczo nie można go automatycznie przesunąć, ale można go wymusić, a ciągnięcie rdzenia jest używane tylko w przypadku małych konstrukcji. Ustawienie wyciągania rdzenia jest podobne do tego w urządzeniu forma plastikowa, ale jest on usuwany ręcznie po otwarciu formy.

Ponadto, wyciąganie rdzenia zajmuje dużą przestrzeń w formie, co jest nie tylko skomplikowane w obróbce w nadmiarze. forma silikonowa w jednej formie, ale także ma niskie wykorzystanie przestrzeni formy. Nie należy więc wyciągać rdzenia tak bardzo, jak to możliwe.

E. Kształt:

Produkty silikonowe mają dużą wytrzymałość, gdy powierzchnia jest nienaruszona, ale gdy pojawią się pęknięcia, pęknięcia będą się szybko rozszerzać pod wpływem siły zewnętrznej. To powiedziawszy, produkty silikonowe są bardzo wrażliwe na pęknięcia.

Biorąc pod uwagę te problemy, należy zwrócić uwagę na prawidłową konstrukcję formy części silikonowych: nie powinno być ostrych narożników we wszystkich pozycjach, aby uniknąć koncentracji naprężeń i pęknięć. Kąt R przy otworze nie powinien być mniejszy niż 0,5.

F. Samoczynnie usuwająca się krawędź:

Główną funkcją samousuwającej się krawędzi jest umieszczenie nadmiaru gumy; ułatwienie wydechu formy; łatwe przycinanie lampy błyskowej.

Samoczynnie usuwająca się krawędź składa się zazwyczaj z cienkiej krawędzi na powierzchni podziału części i odpowiadającej jej stosunkowo mocnej krawędzi rozrywającej. Grubość cienkiej krawędzi wynosi zazwyczaj 0,1 ~ 0,2, grubość krawędzi rozrywającej wynosi zazwyczaj 0,8, a szerokość wynosi zazwyczaj 1 ~ 2 mm.

G. Wstaw:

W produktach silikonowych można umieszczać różne rodzaje wkładek, ale należy zwrócić uwagę na kilka kwestii Po pierwsze, powierzchnia osadzonych części powinna zostać poddana obróbce wstępnej, głównie wulkanizacji powierzchni lub aktywacji powierzchni.

W przeciwnym razie trudno będzie mocno połączyć wkładkę z klejem. Drugą kwestią jest stałe pozycjonowanie wkładki, która może być zamocowana w jednym kierunku w kierunku pionowym, ale musi być w pełni zamocowana w innych kierunkach. Aby uniknąć ruchu wkładki podczas pełnego procesu formowania.

Trzecia to grubość kleju wokół wkładki. W przypadku części, które są w pełni hermetyzowane (gdzie wszystkie powierzchnie są hermetyzowane, więc wkładka nie może być pozycjonowana), należy użyć co najmniej 0,5 mm grubości wokół wkładki. W przypadku wkładek z pozycjonowaniem grubość obwodowej warstwy kleju powinna wynosić powyżej 0,4 mm.

H. Inne procesy pomocnicze:

Proces wtrysku kleju (klejenia):

Podobny do formowanie wtryskowe W procesie tym części przeznaczone do wtrysku są najpierw mocowane, a pierwsza warstwa formy jest zamykana, aby kontrolować, czy surowce nie zanieczyszczą części, które nie są przeznaczone do wtrysku podczas wtrysku. Następnie zamykana jest druga warstwa formy, a mieszanka gumowa jest dociskana do kształtu.

Proces walcowania: Najpierw uformuj gumę

Formowanie: Ten proces produkcyjny może być stosowany w przypadku pełnej hermetyzacji.

Zanurzenie: Surowiec korpusu gumowego (kauczukowego) jest płynny, a obrabiany przedmiot jest wielokrotnie zanurzany w surowcu. Wewnętrzna warstwa surowca jest wulkanizowana, a następnie ponownie zanurzana, aż do osiągnięcia grubości projektowej.

Epoksyd: Surowiec ma dobrą płynność, podobną do farby, i jest wulkanizowany w temperaturze pokojowej. Formowanie jest stosunkowo prostą, zazwyczaj ręczną operacją, a kolejna powłoka jest nakładana po szybkim utwardzeniu pierwszej warstwy.

L. Produkty wielokolorowe:

A jest podzielony na 2 zestawy form wulkanizacyjnych, a B jest ręcznie barwiony, po wulkanizacji, część separacji kolorów części musi mieć określoną wysokość, aby uniknąć połączenia kleju przewodzącego mieszanie kolorów, wtórnego silikonu wulkanizacyjnego i silikon (guma) mogą być bezpośrednio wulkanizowane bez obróbki Klejenie 5. Pomiar twardości i narzędzia.

Najczęściej używanym przyrządem do pomiaru twardości gumy jest twardościomierz Shore'a (znany również jako Shore). Za pomocą sprężyny należy wcisnąć metalowy wgłębnik w powierzchnię materiału i zmierzyć, jak głęboko wnika.

Urządzenie mierzy głębokość penetracji od zera do 0,100 cala. Odczyt zero na skali oznacza, że wgłębnik zagłębił się na graniczną głębokość, podczas gdy odczyt 100 oznacza, że głębokość penetracji wynosi zero. Istnieją różne twardościomierze Shore'a o różnych zakresach twardości i stopniach automatyzacji.

Jedną z najczęściej używanych skal jest skala Shore A. Durometry Shore A mają tępy wgłębnik i średnią sprężynę. Gdy odczyty przekraczają 90, twardościomierz Shore'a A staje się niedokładny. W przypadku twardszych materiałów stosuje się twardościomierz Shore D. Ma on ostry wgłębnik i mocną sprężynę do głębokiej penetracji.

Do pomiaru twardszych tworzyw sztucznych należy używać twardościomierza z ostrzejszym i bardziej sprężystym wgłębnikiem, takiego jak twardościomierz Rockwella. Na przeciwległym biegunie, twardościomierze Shore 00 są używane do pomiaru miękkich żeli i gum piankowych.

Większość materiałów może wytrzymać początkowe naprężenia, ale z czasem ulegnie odkształceniu z powodu pełzania i relaksacji. Odczyty durometru mogą być wykonywane natychmiast lub po pewnym czasie opóźnienia, zwykle od 5 do 10 sekund. Natychmiastowe odczyty zawsze będą pokazywać wyższe (lub twardsze) odczyty niż odczyty opóźnione.

Odczyty opóźnienia są bardziej reprezentatywne nie tylko dla twardości materiału, ale także dla jego elastyczności. Słabszy, mniej elastyczny materiał jest bardziej podatny na pełzanie niż te, które są mocniejsze i bardziej elastyczne.

Aby zapewnić wiarygodność danych, wymagane są precyzyjne procedury testowe. Aby uzyskać dokładny odczyt, należy mieć próbkę testową, która jest płaska i wystarczająco gruba, aby powierzchnia podparcia nie miała wpływu na wgłębnik.

Zazwyczaj wymagana grubość wynosi 0,200 cala, ale sztywne materiały o mniejszym odkształceniu mogą być dokładnie testowane, gdy występują cieńsze grubości.