В последние годы применение жидкого силикона становится все более широким, и технология его трансферного формования также быстро развивается.

Жидкий силикон - это нетоксичный, термостойкий, легко восстанавливаемый гибкий термореактивный материал, реологические свойства которого характеризуются в основном низкой вязкостью, быстрым отверждением, разжижением при сдвиге и высоким коэффициентом теплового расширения.

Жидкие силиконовые вулканизированные продукты обладают такими преимуществами, как сильная температурная адаптация, высокая чистота, хорошая прозрачность, низкое содержание летучих веществ, маслостойкость и устойчивость к старению, химическая стойкость, отличная изоляция и т.д.

Они широко используются в автомобилестроении, строительстве, электронной промышленности, медицине, машиностроении, пищевой промышленности и других областях. Широко используются в медицине, машиностроении, пищевой промышленности и других областях.

Жидкое литье под давлением

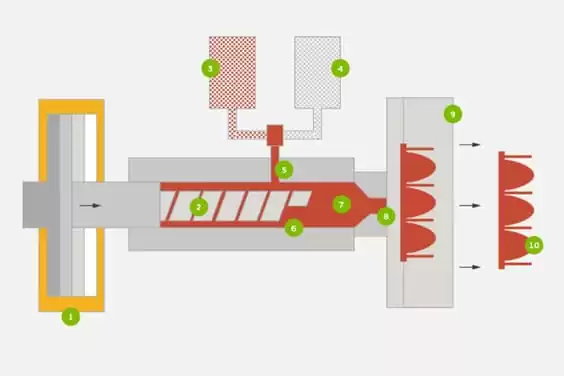

Среди Процессы формования жидкого силиконаВпервые была применена технология жидкостного литья под давлением (LIM). Жидкое литье под давлением - это точное измерение каучука A и B (ингредиенты, например, в соотношении 1:1 или другом).

Это en транспортируется в статический смеситель, смешивается, а затем транспортируется к устройству впрыска, устройством впрыска, а затем смешивается и впрыскивается в горячую форму, резина в форме после быстрой реакции вулканизации, образует определенную прочность и эластичность изделия из силиконовой резины.

Среди компонентов жидкого силикона особенно важна роль катализаторов и ингибиторов. Поскольку реакция вулканизации должна происходить в жидком силиконе, катализаторы добавляются для ускорения реакции вулканизации.

Когда температура жидкого силикагеля достигает температуры вулканизации, он имеет очень высокую скорость вулканизации (при 200°C скорость вулканизации достигает всего 3-5 с на мм толщины стенки), а жидкий силикагель не может долго существовать при температуре 40-50°C (при 50°C, даже если температура вулканизации не достигнута, реакция будет протекать медленно в течение 3-4 минут).

Поэтому для поддержания температуры жидкого силикагеля от начала реакции вулканизации до достижения температуры вулканизации в его компоненты необходимо добавлять ингибиторы. При достижении температуры вулканизации ингибитор разрушается, и жидкий силикагель быстро вступает в реакцию.

Характеристики формовки

1) По сравнению с твердыми литьё резины под давлениемЛитье жидкого силикона под давлением не требует пластификации, смешивания, выполнения и других рабочих процессов, что позволяет экономить рабочую силу, материалы и энергию, а также сократить инвестиции в оборудование и площадь помещения.

2) Литье жидкого силикона под давлением может реализовать автоматический процесс обработки в полностью закрытых условиях, устраняя отклонения от ручного управления, уменьшая влияние различных переменных и загрязнений в процессе, обеспечивая точность размеров и внутреннее качество продукта, что благоприятно для применения жидкого силикона в медицинской области.

3) Поскольку вязкость жидкого силикона очень низкая (обычно в диапазоне 10~1000 Пас), а его текучесть и технологичность хорошие, давление впрыска намного ниже, чем давление литья твердой резины и пластика, обычно давление впрыска составляет 20 МПа.

В некоторых случаях он может быть ниже 1 МПа, что позволяет производить изделия без отлетающих краев, уменьшить отходы материала и одновременно снизить износ оборудования и пресс-форм.

Кроме того, благодаря хорошей текучести жидкого силикона, он особенно подходит для формования крупных изделий, изделий чрезвычайно сложной формы или ультратонких изделий, например, ультратонких изделий толщиной 0,5 мм и длиной 100 мм, которые трудно формовать из твердой резины.

4) Скорость вулканизации жидкого силикона очень высока. Реакция вулканизации может быть завершена за десятки секунд или минут при температуре 160-220 при инъекции и формовке, таким образом, его цикл литья под давлением короткий, а эффективность производства высокая.

5) Противодавление, необходимое для жидкого силикона в шнековом дозаторе, очень мало, обычно менее 1,5 МПа, а для некоторых жидкая силиконовая резина Компоненты с очень низкой вязкостью, даже без противодавления может быть установлен, в основном потому, что низкая вязкость силикона текучесть очень хорошо, и нормальная работа жидкого силикона в газовой содержание очень низкое.

Напротив, большое противодавление приведет к увеличению плотности невулканизированного силикагеля и нарушит точность измерения дозирующего устройства.

6) Жидкий силикон не дает усадки во время процесс литья под давлениемно потому, что силикон имеет высокий коэффициент теплового расширения.

Таким образом, после распалубки и охлаждения обычно происходит усадка от 2% до 3%, точные данные по усадке зависят от рецептуры материала. С точки зрения обработки, конструктор должен заранее учесть некоторые факторы, влияющие на усадку.

Точки проектирования

1) Применяйте технологию контроля температуры жидкости для управления температурой ствола и сопла в диапазоне от 5 до 25. В качестве охлаждающей среды обычно используется охлаждающая вода.

2) Для предотвращения затвердевания жидкого силикона используется уплотнительное сопло с гидравлическим приводом типа игольчатого клапана. Игольчатый клапан немедленно закрывает инъекционное сопло по окончании инъекции.

3) В процесс литья под давлениемРавномерность смешивания каучука A и B напрямую влияет на качество продукции после вулканизации, и в случае некоторых продуктов с требованиями к качеству, степень смешивания каучука после статического смесителя не может полностью соответствовать требованиям.

Дополнительный эффект смешивания шнека может лучше соответствовать требованиям. А поскольку резина жидкая, ей не нужно подвергаться пластификации, поэтому шнек предназначен для работы без сжатия или с низким сжатием и сдвигом и не требует большого отношения длины к диаметру.

Как правило, не следует напрямую применять к литьё под давлением Винтовая структура машины, потому что ее винтовая структура обычно имеет сильный эффект сдвига, и легко вызывает локальную вулканизацию, влияя на производительность продукта.

Поэтому конструкция винта специально для инъекция жидкого силикона машин имеет большое значение. Если требования к качеству продукции невысоки, можно рассмотреть возможность использования плунжера вместо шнека для выполнения впрыска.

4) Вязкость жидкого силикона низкая, более низкое давление впрыска может обеспечить более высокую скорость впрыска, а воздух, попавший в пресс-форму, легко вовлекается в продукт. Для производства высококачественных изделий следует удалить воздух из формы перед впрыском.

Вы также можете использовать силу зажима для достижения цели изгнания воздуха, то есть, когда сила зажима низкая, жидкий силикон заполняет от 90% до 95% полости, а затем сила зажима будет регулироваться выше, так что не только может эффективно выходить, но и может избежать переполнения жидкого силикона, что приводит к летящему краю.

5) Вязкость жидкого силикагеля низкая, и он легко образует обратный поток во время впрыска, поэтому герметичность обратного кольца должна быть хорошей, и, как правило, оно не подходит для прямого применения обратной структуры на литьё под давлением машина.

Процесс работы: при дозировании шнека резиновый материал под действием силы шнека проталкивается через отверстие на кольце патрубка, отталкивает нереверсивное кольцо и попадает в головку шнека.

6) Литье жидкого силикона под давлением В процессе необходимо использовать технологию холодного бегуна, а сам бегун должен быть достаточно холодным.

Между бегунком и пресс-формой должна быть достаточно хорошая изоляция, чтобы жидкий силикон не вулканизировался в бегунке и не засорял сопло, что помогает сократить образование отходов и снизить затраты.

7) Если формованию подвергаются очень мягкие и чувствительные изделия, требующие особого внимания, рассмотрите возможность добавления пневматических щеток для очистки литьевые формы и использовать роботов для выброса продуктов.

Заливка и формовка

Большинство композитных изоляторов в энергетической промышленности формуются с использованием жидкого силикона, а объем изоляторов, используемых в высоковольтных аспектах, обычно больше, и объем формы для формовки изоляторов также больше.

Когда жидкий силикон используется для производства изоляторов, скорость вулканизации намного выше, чем у твердого силикона, поэтому если для впрыска резины используются обычные инжекционные устройства, легко вызвать блокировку канала потока вулканизированным силиконом до того, как жидкий силикон заполнит форму, что приведет к ухудшению характеристик литьевые изделия не может соответствовать требованиям, и даже готовые изделия не могут быть отлиты. Исходя из этих проблем, был разработан процесс литья под давлением, основанный на литье под давлением.

Основной принцип формовки литье пластмасс под давлением это: A и B закачиваются в систему дозирования, после дозирования они попадают в статический смеситель, и после полного смешивания в статическом смесителе, они непосредственно попадают в пресс-форму; перед тем, как смешанная резина A и B попадает в пресс-форму, пресс-форма сначала поддерживается при более низкой температуре с помощью машины температуры пресс-формы.

После того как резина залита в форму, ее начинают нагревать, чтобы она достигла заданной температуры, затем нагревают, вулканизируют, охлаждают и открывают форму. литьевая форма для завершения процесса формовки.

Откройте форму, чтобы завершить процесс формовки. Этот вид формовки подходит для изделий с большими объемами и низкими требованиями к качеству внешнего вида.

Этот метод литья термопластов под давлением исключает необходимость в инжекционных устройствах, что позволяет сэкономить средства и пространство для установки.

Однако из-за отсутствия шнека для смешивания и гомогенизации каучука, поступающего из статического смесителя, а также из-за того, что система дозирования и смешивания обеспечивает неравномерное и прерывистое давление. цикл литья под давлением обычно относительно длинный, поэтому он не подходит для высокоскоростных, высокопроизводительных и высококачественных изделий.

Применение жидкого силикагеля

1) Жидкий силикон обладает хорошей биологической инертностью и биосовместимостью, очень низкой концентрацией компонентов с малой молекулярной массой, идеальными физическими свойствами, может быть модифицирован на полимерном уровне, что делает его материалом выбора для медицинских приборов и изделий медицинского назначения.

Такие области применения, как клапаны или уплотнения для медицинских приборов, медицинские имплантаты, медицинские перчатки, медицинские катетеры и баллоны, искусственные органы, стоматологические слепочные материалы, биопокрытия для слуховых аппаратов и т.д.

Поскольку продукция медицинского назначения имеет высокую норму прибыли и большое рыночное пространство, развитие жидкого силикона в медицинской сфере имеет широкие перспективы и далеко идущее значение.

2) Жидкий силикагель широко используется в электроэнергетике для производства композитных изоляторов благодаря своей уникальной химической связи и структуре, устойчивости к высоким и низким температурам, водоотталкивающим свойствам, устойчивости к утечкам и коррозии, электроизоляции и многим другим превосходным свойствам.

Вместе с развитием Запада, модернизацией электросетей, масштабным строительством высокоскоростных железных дорог и рядом национальных проектов появится большое количество спроса на изоляционные продукты, что приведет к появлению более массового рынка, поэтому развитие жидкого силикона в энергетической промышленности имеет широкие рыночные перспективы.

3) Жидкие силиконовые продукты также имеют широкий спектр применения в автомобильной промышленности. В зарубежных странах на долю жидкого силикона, используемого в автомобильной промышленности, приходится 35% жидкого силикона, что является самой большой областью применения, в то время как в Китае доля его применения в автомобильной промышленности невелика, что объясняется главным образом тем, что отечественные формование жидким силиконом Технология не слишком развита.

В автомобильной промышленности жидкий силикон в основном используется для изготовления автомобильных уплотнителей, высокопрозрачных светодиодных ламп, крупных и сложных оптических компонентов, защиты кожи для разъемов свечей зажигания, крышек переключателей, датчиков дождя и мембранных листов для систем центрального замка.

4) Изделия из жидкого силикона широко используются в производстве клавиш для компьютеров и пультов дистанционного управления, чехлов для сотовых телефонов и цифровых устройств, бутылочек с сосками из жидкого силикона, водонепроницаемых масок и перчаток из жидкого силикона, жидкие силиконовые игрушкии бытовые приборы из жидкого силикона благодаря их мягкости на ощупь, эластичности, водонепроницаемости и устойчивости к высоким и низким температурам.

Заключение

В дополнение к литье под давлением Кроме процессов литья под давлением, описанных в данной статье, существуют также совместное литье под давлением, бинарное литье, мозаичное литье, экструзионное литье, литье с использованием физической пены и другие процессы.

Освоение и применение формование жидким силиконом Технология позволяет не только производить высококачественную продукцию, но и экономить энергию и сокращать количество отходов, поэтому разработка и применение технологии формования жидкого силикона имеют большое значение.

В настоящее время исследования формование жидким силиконом технологии в зарубежных странах становятся все глубже и глубже, разрабатываемые продукты разнообразны, а области их применения все шире и шире.

В то время как Китай формование из жидкой силиконовой резины Технология все еще находится в зачаточном состоянии, предстоит еще много исследований и разработок.

Однако мы считаем, что в скором времени, благодаря совместным усилиям наших коллег, в литье под давлением Технология производства будет быстро развиваться в Китае.