Введение

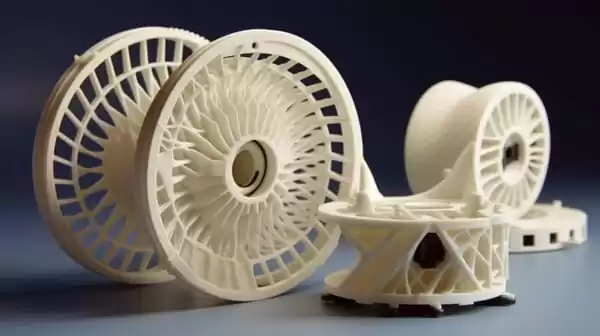

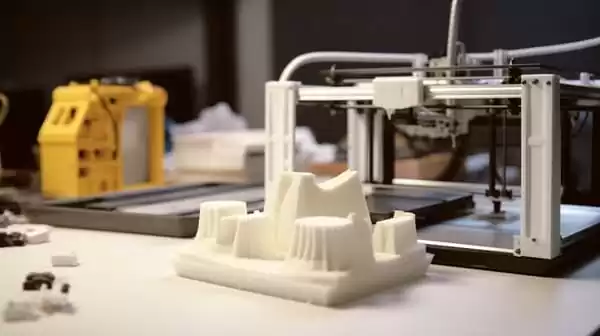

Технологический прогресс привел к значительным изменениям в производстве деталей и обрабатывающей промышленности. 3D-печать и прототипирование, например, произвели революцию в проектировании и создании деталей и изделий.

3D-печать - это технология создания трехмерных объектов путем наложения материалов друг на друга на основе цифровой модели. Прототипирование же предполагает создание реальной рабочей модели изделия для проверки и доработки его дизайна. Сочетание 3D-печати и прототипирования дает множество преимуществ - особенно при производстве деталей из силиконовой резины.

Детали из силиконовой резины популярны во многих отраслях благодаря своей долговечности, гибкости и устойчивости к экстремальным температурам. Жидкая силиконовая резина (LSR) - это один из видов силиконовой резины, широко используемый в автомобильной, аэрокосмической, медицинской промышленности и в производстве потребительских товаров.

В этой статье мы рассмотрим использование 3D-печати и прототипирования для части из силиконовой резиныОсобое внимание уделяется изготовлению пресс-форм lsr. Мы рассмотрим преимущества этого метода и этапы подготовки 3D-отпечатка для изготовления силиконовых форм для деталей. Кроме того, мы оценим различные варианты его применения и сравним их с традиционными производственными процессами. Наконец, мы рассмотрим все проблемы и ограничения, возникающие при работе с силиконовыми деталями, а также возможные будущие разработки в этой области.

II. Преимущества использования 3D-печати для изготовления деталей из силиконовой резины

A. Рапидер и экономичное производство

3D-печать может значительно сократить время и стоимость производство силиконовой резины детали. Традиционное производство требует создания пресс-форм, что является дорогостоящим и трудоемким процессом. С помощью 3D-печати детали могут быть напечатаны всего за несколько часов или дней без необходимости длительного процесса изготовления пресс-форм, что приводит к ускорению сроков выполнения заказа и снижению производственных затрат.

B. Расширенная гибкость конструкции

3D-печать предоставляет дизайнерам большую свободу при проектировании. изготовление силиконовой резины детали. Цифровая природа 3D-печати позволяет дизайнерам легко изменять дизайн своих изделий, что ускоряет процесс проектирования и повышает качество конечных продуктов.

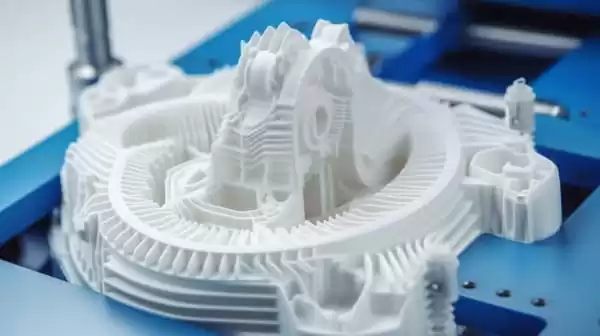

C. Повышение точности и аккуратности

3D-печать также обеспечивает превосходную точность и аккуратность при изготовление силиконовой резины детали. Традиционные производственные процессы могут быть ограничены возможностями используемого оборудования или инструментов, но с помощью 3D-печати детали могут быть созданы с высокой степенью точности и аккуратности, что приводит к получению более стабильного конечного продукта.

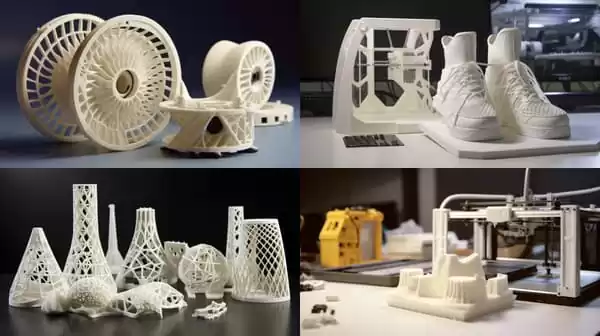

D. Позволяет изготавливать сложные геометрические фигуры с мелкими деталями.

3D-печать позволяет изготавливать детали из силиконовой резины со сложной геометрией и мелкими деталями, чего не могут обеспечить традиционные производственные процессы. 3D-печать делает это возможным, что особенно полезно для создания индивидуальных деталей и прототипов.

E. Позволяет изготавливать полупрозрачные детали из белого силикона

Наконец, 3D-печать позволяет производить полупрозрачные белые силиконовые детали, которые особенно полезны в медицинских и потребительских приложениях. Прозрачные силиконовые детали могут быть сложны в изготовлении с использованием традиционных производственных процессов, однако 3D-печать предоставляет большую свободу дизайна и возможности персонализации продукции.

III. Как подготовить 3D-отпечаток для силиконовых форм

A. Создание 3D-модели

Первым шагом в производстве 3D-печати для силиконовых форм является создание первой 3D-печатной модели. Это можно сделать с помощью специализированного программного обеспечения или адаптировав существующие конструкции. При создании модели учитывайте ее конечное назначение, а также свойства материала силиконовой резины, которая будет использоваться в прототипе формы.

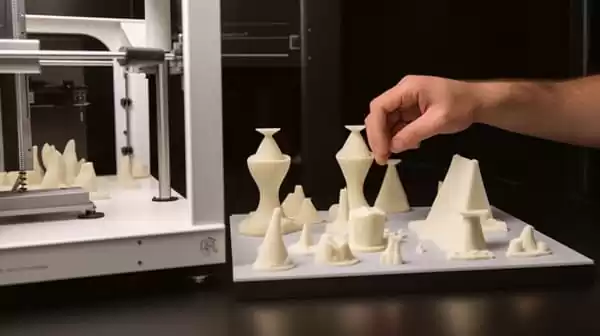

B. Печать прототипа

После разработки 3D-печатной модели следующим шагом будет печать прототипа. Этот критический шаг позволяет дизайнерам протестировать посадку, форму и функциональность своей детали, прежде чем она поступит в массовое производство. Прототипирование может быть выполнено с помощью различных технологий 3D-печати, таких как моделирование методом плавленого осаждения (FDM), стереолитография (SLA) или выборочное лазерное спекание (SLS).

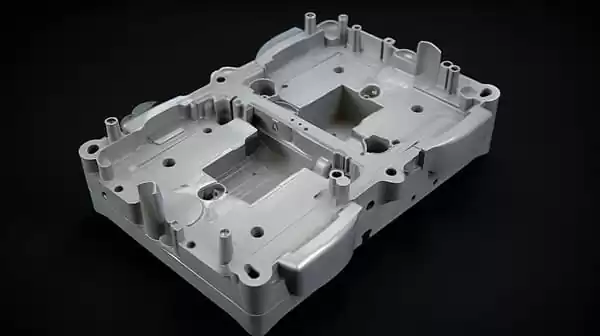

C. Изготовление силиконовой формы

Итак, вы решили создать свою силиконовую форму! Теперь вам осталось только сделать это:

После того как прототип напечатан в формате 3d, следующим шагом будет сделайте силиконовую форму. Для этого нужно налить жидкий силиконовый каучук на гладкую поверхность первого напечатанного 3d-прототипа и дать ему затвердеть. После завершения полимеризации прототип можно извлечь из нагретой формы, оставив внутри формы отпечаток своей детали, который затем может быть использован для создания нескольких копий этой же детали.

D. Заливка детали из силиконовой резины

Следующий шаг в литье деталей из силиконовой резины - заливка жидкой силиконовой резины в форму и ожидание ее полимеризации. Когда металлическая форма высохнет, вы можете аккуратно извлечь силиконовую деталь из формы - этот процесс можно повторить несколько раз для изготовления нескольких силиконовых деталей.

E. Исключение вспомогательных материалов из 3D-печати

Какие существуют методы устранения вспомогательного материала из 3D-отпечатков?

Наконец, перед отливкой силиконовой формы или резиновой формы или детали необходимо удалить весь вспомогательный материал из использованной формы или 3D-отпечатка. Это можно сделать либо с помощью специализированных инструментов, либо с помощью химической обработки. Как только этот шаг будет сделан, удалите поддерживающий материал, и ваша 3D-печатная силиконовая форма или деталь должна быть чистой и готовой к использованию в качестве прототипа при создании формы для вашей силиконовой формы.

В целом, создание 3D-печати для литьевых деталей и силиконовых форм требует тщательной точности. Но если все сделать правильно, это может привести к новым возможностям и эффективному производственному процессу с большей свободой проектирования пресс-форм и повышенной точностью.

IV. Применение 3D-печати и прототипирования для изготовления деталей из силиконовой резины

3D-печать и прототипирование имеют множество применений в производстве деталей из силиконовой резины, что делает эту технологию очень ценной. Некоторые из наиболее распространенных вариантов ее использования включают:

A. Медицинские приборы - Например, слуховые аппараты, протезы и хирургические инструменты. 3D-печать позволяет создавать индивидуальные детали, идеально подходящие к анатомии человека. Кроме того, материалы из силиконовой резины, используемые в медицинских устройствах, обладают свойствами биосовместимости и стерильности, что делает их идеальными для этого применения.

B. Потребительские товары - Например, игрушки, предметы быта и личные аксессуары. 3D-печать и прототипирование мягких материалов дают дизайнерам уникальную возможность создавать индивидуальные изделия, соответствующие предпочтениям человека. Кроме того, материалы из силиконовой резины, используемые в потребительских товарах, отличаются гибкостью и долговечностью.

C. Промышленное производство - Производство силиконовых деталей, используемых в машинах, оборудовании и системах автоматизации. Детали из силиконовой резины популярны в промышленном производстве благодаря своей долговечности, устойчивости к экстремальным температурам и гибкости. 3D-печать и прототипирование предлагают более быструю и экономически эффективную альтернативу традиционным производственным процессам для изготовления этих деталей.

В целом, 3D-печать и прототипирование деталей из силиконовой резины имеют множество применений, которые делают их ценным активом в различных отраслях промышленности.

V. Сравнение традиционных производственных процессов

3D-печать и прототипирование дают множество преимуществ при производстве деталей из силиконовой резины, но для того, чтобы в полной мере оценить их достоинства, необходимо сравнить этот процесс с традиционными технологиями производства. В этом сравнении мы противопоставим 3D-печать и прототипирование двум традиционным процессам аддитивного производства силикона: литью под давлением и ручному литью.

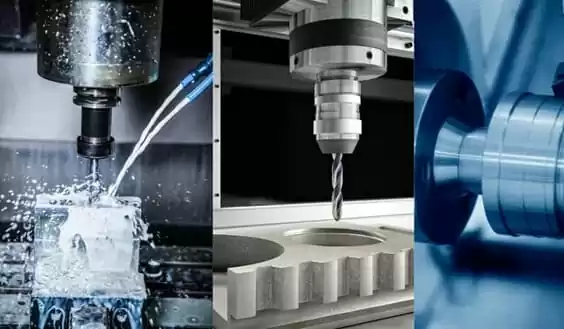

A. Литье под давлением - включая Литье под давлением жидкого силикона (LSIM)

Литье под давлением - это технология производства деталей путем впрыска расплавленного материала в форму. Этот метод широко используется при производстве и последующей обработке деталей из силиконовой резины, особенно при больших объемах производства. Литье жидкого силикона под давлением (LSIM) - еще один популярный вариант литья под давлением, используемый для изготовления деталей из силиконовой резины; при LSIM жидкий силикон впрыскивается в пустую форму перед нагревом и отверждением для формирования конечного продукта.

Преимущества литья под давлением

Большой объем производства: Литье под давлением идеально подходит для быстрого и эффективного производства большого количества деталей в небольших объемах.

Превосходная отделка поверхности: Литье под давлением обеспечивает гладкую поверхность, что особенно важно при производстве деталей, требующих высокой точности.

Высокая повторяемость: Литье под давлением позволяет получать детали с отличной консистенцией и повторяемостью, что делает его идеальным для производства деталей, требующих точного соблюдения спецификаций.

Недостатки литья под давлением:

Высокие затраты на оснастку: Литье под давлением требует создания десятков тысяч пресс-форм для каждой детали, что делает его дорогостоящим для малосерийного производства.

Ограниченная гибкость конструкции: Из-за специфических требований к пресс-форме для каждой детали, изготовленной под давлением, литье под давлением значительно ограничивает свободу проектирования.

B. Методы ручной заливки

Ручные методы литья подразумевают заливку жидкого материала, например силиконовой резины, в форму и его застывание. Этот процесс обычно используется для малосерийного производства и создания прототипов.

Преимущества ручных методов литья:

- Низкие затраты на оснастку: Ручные методы литья требуют минимальной оснастки, что делает их экономически эффективным решением для малосерийного производства.

- Гибкость конструкции: Методы ручного литья обеспечивают большую гибкость конструкции по сравнению с литьем под давлением, поскольку формы можно легко изменить или создать.

Недостатки ручных методов литья:

- Затраты времени: Ручные методы литья могут быть трудоемкими, поскольку каждая деталь должна отливаться отдельно, что делает их менее целесообразными для крупносерийного производства.

- Ограниченная точность: Методы ручного литья не позволяют получать детали с той же степенью точности, что литье под давлением или 3D-печать.

C. Преимущества и недостатки каждого процесса

Преимущества 3D-печати и прототипирования:

- Гибкость дизайна: 3D-печать и прототипирование обеспечивают большую гибкость дизайна по сравнению с традиционными производственными процессами, позволяя легче модифицировать и настраивать изделия.

- Низкие затраты на оснастку: 3D-печать и прототипирование требуют минимальной оснастки, что делает их экономически эффективным решением для малосерийного производства и создания прототипов.

- Повышенная точность и аккуратность: 3D-печать и прототипирование обеспечивают более высокий уровень точности и аккуратности по сравнению с ручными методами литья.

Недостатки 3D-печати и прототипирования:

- Ограниченный объем производства: 3D-печать и прототипирование идеально подходят для малосерийного производства, но могут быть не столь эффективны для изготовления большого количества деталей.

- Ограниченный выбор материалов: Ассортимент материалов, доступных для 3D-печати и создания прототипов, может быть ограничен по сравнению с традиционными производственными процессами, такими как литье под давлением.

- Обработка поверхности: 3D-печать и прототипирование не могут обеспечить такой же уровень обработки поверхности, как литье под давлением.

В целом, каждый производственный процесс имеет свои преимущества и недостатки, и выбор производственного процесса зависит от конкретных требований проекта. Однако 3D-печать и прототипирование имеют множество преимуществ для производство силиконовой резины детали, особенно для малосерийного производства и быстрого создания прототипов.

VI. Материалы и технологии силиконовой 3D-печати и прототипирования

Силикон - идеальный материал для 3D-печати, создания форм и прототипирования благодаря гибкости конструкции форм, свойствам материала, простоте использования и другим преимуществам.

Когда речь заходит о 3D-печати и создании прототипов с использованием силикона, необходимо рассмотреть различные материалы и техники. Здесь мы рассмотрим некоторые из наиболее часто используемых материалов и подходов для 3D-печати и прототипирования с использованием силиконового материала.

A. Выбор материалов

Силиконовая резина

Силиконовая резина - широко используемый материал для 3D-печати и создания прототипов из силикона. Его гибкость, прочность и устойчивость к экстремальным температурам делают его идеальным материалом для производства деталей, которые должны обладать высокой гибкостью, но при этом выдерживать многократное использование. Силиконовая резина также хорошо переносит воздействие высоких температур.

Жидкая силиконовая резина (LSR)

Жидкая силиконовая резина (LSR) - это тип силиконовая резина широко используется для 3D-печати и создания прототипов. Будучи инъекционным жидким материалом, LSR позволяет создавать сложные геометрические формы с тонкими стенками. Благодаря своей биосовместимости и гибкости он находит применение в медицинских и потребительских товарах.

Термопластичный полиуретан (TPU)

TPU - это гибкий резиноподобный материал, широко используемый для 3D-печати и прототипирования. Благодаря своей прочности и превосходной устойчивости к истиранию TPU является идеальным материалом для деталей, требующих высокой гибкости и износостойкости.

Термопластичные эластомеры (ТПЭ)

TPE - это семейство материалов, сочетающих в себе свойства резины и пластика. TPE отличаются гибкостью, прочностью, устойчивостью к химическим веществам и ультрафиолетовому излучению, что делает их популярными в производстве потребительских товаров, а также автомобильных деталей.

B. Техника

Селективное лазерное спекание (SLS)

Селективное лазерное спекание (SLS) - это технология 3D-печати, в которой лазеры используются для выборочного сплавления порошкообразных материалов, таких как силиконовая резина в твердые объекты. SLS лучше всего работает при создании деталей со сложной геометрией и мелкими деталями, что делает ее идеальной для создания прототипов и малосерийного производства.

PolyJet

PolyJet - это метод 3D-печати, использующий струйную технологию для нанесения небольших капель жидкого материала, например силиконовой резины, на открытую пластину. Детали PolyJet отличаются высокой детализацией и ровной поверхностью, что делает их популярными для прототипирования или малосерийного производства.

Моделирование методом наплавленного осаждения (FDM)

Fused Deposition Modeling (FDM) - это технология 3D-печати, при которой сопло экструдирует термопластичный материал, например TPU, слой за слоем на акриловую пластину. FDM славится своими прочными и гибкими деталями, полученными в результате этого процесса; поэтому она часто используется в прототипировании или в малосерийном производстве.

В целом, выбор материала и техники для 3D-печати и прототипирования с использованием силикона должен соответствовать требованиям проекта. У каждого материала и техники есть свои преимущества и недостатки, поэтому при выборе материала или техники необходимо взвесить все факторы.

Заключение

3D-печать и прототипирование дают множество преимуществ при производстве деталей из силиконовой резины. К ним относятся большая свобода проектирования, повышенная точность и аккуратность, более низкая стоимость производства, а также ограниченные объемы производства и варианты отделки поверхности. Однако следует учитывать и некоторые недостатки, такие как ограниченный объем производства или требования к отделке поверхности.

Наконец, 3D-печать и создание прототипов деталей из силиконовой резины открывают новые возможности для аддитивного производства в различных отраслях, таких как медицинские приборы, потребительские товары и промышленное производство. По мере развития технологий мы можем ожидать дальнейшего совершенствования материалов и их последующей обработки, доступных для 3D-печати/прототипирования, а также повышения скорости и эффективности этого процесса.

В целом, 3D-печать и прототипирование не могут заменить традиционные производственные процессы, такие как литье под давлением, но они представляют собой жизнеспособный альтернативный метод для малосерийного производства и создания прототипов. С дальнейшим развитием новых материалов и технологий 3D-печать и прототипирование деталей из силиконовой резины, вероятно, станут еще более эффективными и экономичными, создавая новые возможности и инновации в производственной отрасли.