Не секрет, что тепло может повредить резиновые изделия. Но знаете ли вы, что существуют способы производства резины, позволяющие ей выдерживать высокие температуры?

В этой статье блога мы рассмотрим различные способы рецептуры термостойкой резины и то, как они могут принести пользу вашему бизнесу. Мы также обсудим некоторые факторы, которые следует учитывать при выборе метода составления рецептуры. Так что если вы ищете способ защитить свои резиновые изделия от нагрева, читайте дальше!

Что такое термостойкая резина и зачем она нужна?

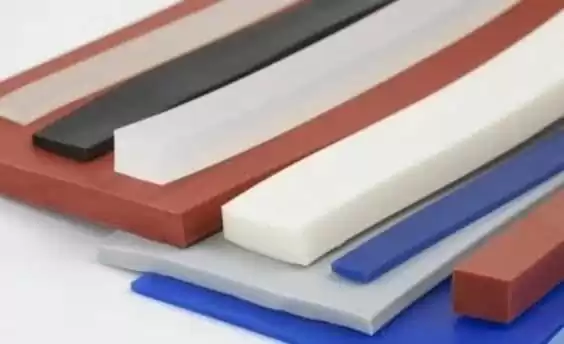

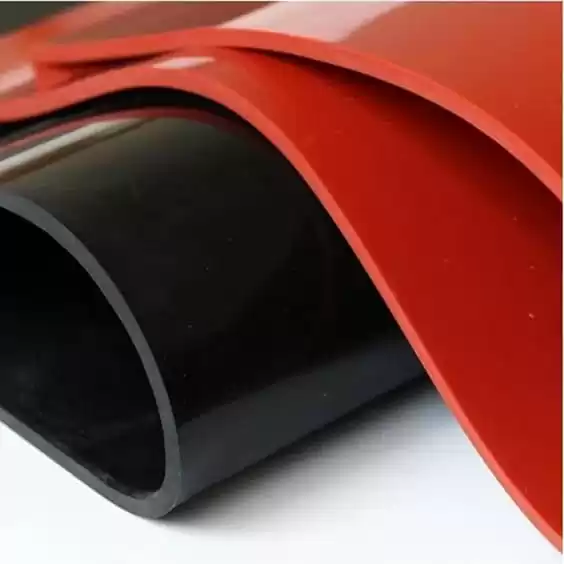

Термостойкая резина - это эластичный материал, способный выдерживать высокие температуры. Она широко используется в различных промышленных и коммерческих областях, таких как прокладки, уплотнения и шланги.

Термостойкая резина имеет множество преимуществ перед другими видами материалов. Он долговечен, эластичен и обладает отличной термостойкостью.

Дополнительно, термостойкая резина часто более экономична, чем другие варианты. Как следует из названия, термостойкая резина - идеальный материал для применения в условиях, требующих устойчивости к высоким температурам.

Однако следует отметить, что термостойкая резина не полностью защищена от теплового воздействия. При длительном воздействии тепла она со временем разрушается. Несмотря на это, термостойкие резины обеспечивают отличную производительность во многих областях применения.

Термостойкость - это способность резины и изделий из нее сохранять физико-механические свойства или характеристики после длительного термического старения. По сути, никаких ухудшений такого рода не происходит.

Разница между физико-механическими свойствами при высокой температуре и комнатной температуре невелика, то есть термостойкость хорошая. Указывает на изменение физико-механических свойств резины в зависимости от температуры (испытания).

(Термостойкие) резиновые изделия используемые при высоких температурах, должны обладать хорошей жаропрочностью и термостойкостью.

Существует множество способов оценки термостойкости, например, термостойкость по Мартину и термостойкость по Викату для оценки степени термостойкости.

Температура разложения также может быть определена с помощью термогравиметрического прибора как верхний предел температуры эксплуатации материала, или вакуумного нагрева в течение 40-45 минут, температура, при которой масса уменьшается на 50% (Tn)- температура полураспада для оценки теплостойкости.

Термостойкая резина относится к вулканизированной резине, которая может сохранять первоначальные механические свойства и потребительскую ценность в условиях высоких температур в течение длительного времени.

Величина изменения свойств (таких как твердость) и скорость изменения свойств (таких как прочность на разрыв, ), скорость сохранения характеристик и коэффициент старения указывают на изменение механических свойств.

В резиновых уплотнительных изделиях теплостойкость вулканизированной резины в сжатом состоянии называется теплостойкостью при сжатии, которая часто оценивается коэффициентом набора при сжатии или коэффициентом релаксации напряжения при сжатии.

Резина, которая может в основном сохранять свои первоначальные характеристики и потребительскую ценность после длительного использования при температуре выше 80°C, относится к категории "термостойкая резина". Термостойкость и высокотемпературные характеристики изделия из силиконовой резины является наиболее распространенным показателем среди особых свойств резины.

Существенной причиной стабильных характеристик резины в этом случае является то, что она способна противостоять воздействию таких факторов, как кислород, озон, агрессивные химические вещества, высокоэнергетическое излучение и механическая усталость при высоких температурах. Хорошие эксплуатационные характеристики.

Диапазон рабочих температур/°C Применяемая резина

70~100 Натуральный каучук, стирол-бутадиеновый каучук

100~130 Неопреновый каучук, нитриловый каучук, эпихлоргидриновый каучук

130~150 Бутиловый каучук, этилен-пропиленовый каучук, хлорсульфонированный полиэтиленовый каучук

150~180 Акриловый каучук, гидрогенизированный нитриловый каучук

180~200 винилово-силиконовая резина, фторсодержащая резина

200~250 Диметилсиликоновая резина, фторсодержащая резина

>250 Перфторэфирный каучук, фторсиликоновый каучук, боросиликатный каучук

Температурная стойкость резины по национальному стандарту может быть разделена на следующие два класса и пять категорий

Обычная резина A -70~-30℃/90~120℃, такая как NR, IR, BR, 237 SBR, CR.

Обычная резина B -40~-20℃/120~150℃, такая как NBR, IIR, EPDM, CSM.

Обычная резина C -30~10℃/80~90℃, такая как T, U.

Термостойкая резина A -30~-10℃/150~200℃, такая как ACM, ANM, EVA, CO, ECO.

Термостойкая резина B -70~-20℃/250~300℃, такая как MQ, MVQ, FPM, FKM.

Однако в реальных условиях эксплуатации под влиянием различных внутренних и внешних факторов для обеспечения безопасного срока службы диеновый каучук контролируется при температуре около 100 °C, маслостойкий нитрильный каучук - 130 °C, а акрилатный каучук - 180 °C. ℃.

Температура кремниевой и фторсодержащей резины составляет 200-250°C, а при кратковременном использовании может достигать 300-350°C. Существует также 4 категории:

Термостойкость изделия из силиконовой резины в основном зависит от типа используемого каучука. Поэтому при разработке рецептуры в первую очередь следует обратить внимание на выбор сырой резины.

Термостойкость каучука проявляется в высокой температуре вязкого течения, высокой устойчивости к термическому разложению и хорошей термохимической стабильности каучука.

Температура вязкого течения каучука зависит от полярности молекулярной структуры каучука и жесткости молекулярной цепи. Чем больше полярность и жесткость, тем выше температура вязкого течения.

Полярность молекул каучука определяется его полярными группами и молекулярной структурой, а жесткость молекулярных цепей также связана с регулярностью расположения полярных заместителей и пространственной структурой.

Введение в молекулы каучука 238 цианогрупп, сложноэфирных групп, гидроксильных групп или атомов хлора, фтора и т.д. повышает термостойкость.

Температура термического разложения каучука зависит от свойств химической связи в молекулярной структуре каучука.

Чем выше энергия химической связи, тем выше термостойкость. Макромолекулярные цепи, такие как боросиликатный каучук, силиконовая резинаПолифенилсилоксан и полифенилсилоксан имеют высокую энергию связи, поэтому они обладают отличной термостойкостью.

В целом, за исключением фторсодержащего FPM, каучук с углеродной цепью обладает низкой термостойкостью и может использоваться в течение длительного времени при температуре 150-200°C;

Основная цепь вообще не содержит атомов углерода, как, например, элементарные органические полимеры типа Q. Термостойкость очень хорошая, и силикагель можно использовать в течение длительного времени при температуре 250°C или даже 300°C.

Химическая стабильность резины является важным фактором для термостойкости, так как в условиях высоких температур при контакте некоторых химических веществ с кислородом, озоном, кислотой, щелочью и органическими растворителями.

Они способствуют коррозии резины и снижают теплостойкость. Химическая стабильность тесно связана с молекулярной структурой резины.

Бутилкаучук, этилен-пропиленовый каучук и хлорсульфонированный полиэтилен с низкой ненасыщенностью демонстрируют отличную термостойкость.

Кроме того, если в основной цепи имеется ароматическая структура, связанная одной связью, молекулярная цепь также стабилизирует структуру за счет эффекта сопряжения.

Сайт теплостойкость резины связана со степенью насыщенности молекулярной цепи каучука, жесткостью молекулярной цепи, полярностью молекулы и характером химической связи. Резина со следующей молекулярной структурой обладает лучшей теплостойкостью.

Насыщенность молекулярных цепей высокая, например, бутилкаучук, этилен-пропиленовый каучук и т.д.; в сегменте основной цепи каучука больше неорганических цепей, например, основная цепь силиконовая резина представляет собой кремниево-кислородную структуру;

В молекулярной цепи каучука присутствуют галогеновые элементы, цианогруппа, сложноэфирная группа и т.д., например, фторкаучук, акрилатный каучук, хлорсульфонированный полиэтилен, хлорированный бутилкаучук, нитрильный каучук, неопреновый каучук.

Различные составы термостойкой резины

Различные составы термостойких резин рассчитаны на разные температуры. Наиболее распространенные составы рассчитаны на температуру до 350 градусов по Фаренгейту.

Этот состав обычно используется в тех случаях, когда резина подвергается периодическому воздействию высокой температуры, например, в прокладках и уплотнениях.

Существуют также высокотемпературные составы, которые могут выдерживать температуру до 600 градусов по Фаренгейту. Такие составы обычно используются в тех случаях, когда резина будет постоянно подвергаться воздействию высоких температур, например, в прокладках котлов или уплотнениях печей.

Для специальных применений, таких как аэрокосмическая промышленность, где резина должна выдерживать экстремальные температуры, предлагаются составы для более высоких температур. Существуют различные составы термостойкой резины для удовлетворения потребностей различных областей применения.

Правильное использование наконечников из термостойкой резины

Если вы ищете надежный, высококачественный, прочный материал, способный выдерживать высокие температуры, то обратите внимание на Термостойкая резина.

Этот тип резины идеально подходит для применения в местах, где возможно воздействие высоких температур, например, в прокладках и уплотнениях. Однако важно отметить, что термостойкая резина не является неразрушимым и требует правильного использования для достижения наилучших результатов. Вот 5 советов, как правильно использовать термостойкую резину.

1). Используйте термостойкую резину соответствующей марки для вашего применения. Существуют различные марки, рассчитанные на разные температурные режимы. Убедитесь, что вы выбрали тот, который соответствует вашим потребностям.

2). Термостойкая резина под воздействием высоких температур со временем твердеет и становится хрупкой. Это может привести к растрескиванию или поломке. Чтобы избежать этого, регулярно проверяйте изделия из термостойкой резины и при необходимости заменяйте их.

3). При установке изделий из термостойкой резины будьте осторожны, чтобы не повредить их. Любые порезы или разрывы ослабляют изделие, делая его более склонным к поломкам.

4). При использовании изделий из термостойкой резины всегда следуйте инструкциям производителя. Информация о хранении, установке и обслуживании содержится на упаковке изделия или в руководстве пользователя.

5). Если у вас возникли вопросы по использованию термостойкой резины, проконсультируйтесь с профессионалом, имеющим опыт работы с этим типом материала. Они смогут посоветовать вам, как лучше использовать его в конкретной ситуации.

Заключение

Разработка рецептуры термостойкая резина до сих пор остается открытой проблемой. Однако исследователи предложили ряд решений для улучшения термической стабильности и механических свойств термостойкие резины. Мы надеемся, что эта обзорная статья может послужить полезным источником информации для будущих исследований в области разработки рецептур термостойких резин.