يتشابه هيكل قوالب حقن مطاط السيليكون السائل بالحرارة (LSR) بشكل عام مع القوالب المستخدمة لمركبات اللدائن الحرارية، ولكن هناك العديد من الاختلافات الهامة.

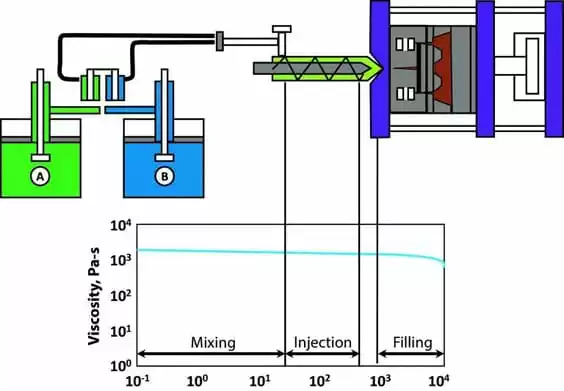

على سبيل المثال، تتميز مركبات LSR عمومًا بلزوجة منخفضة وبالتالي أوقات ملء قصيرة جدًا، حتى عند ضغوط الحقن المنخفضة جدًا. لتجنب انحباس الهواء، من الضروري وجود جهاز تنفيس هواء جيد في القالب.

وبالإضافة إلى ذلك، لا تنكمش مركبات LSR بقدر انكماش مركبات اللدائن الحرارية في القالب؛ فهي تميل إلى التمدد عند السخونة والانكماش قليلاً عند البرودة. ونتيجة لذلك، لا يبقى المنتج دائمًا على الجانب المحدب من القالب كما هو متوقع، ولكن يتم الاحتفاظ به في التجويف بمساحة سطح أكبر.

1. الانكماش

على الرغم من عدم انكماش LSR في القالب، إلا أنها غالبًا ما تتقلص من 2.5% إلى 3% بعد إزالة القوالب والتبريد. ويعتمد مقدار الانكماش الدقيق إلى حد ما على تركيبة هذا المركب.

ومع ذلك، من من منظور القالب، يمكن أن يتأثر الانكماش بعدة عوامل، بما في ذلك درجة حرارة القالب، ودرجة حرارة المركب عند إزالة القالب، وكذلك الضغط في تجويف القالب، والضغط اللاحق للمركب.

يجدر أيضًا مراعاة موقع نقطة الحقن، حيث إن الانكماش في اتجاه تدفق المادة اللاصقة عادةً ما يكون أكبر من الانكماش في الاتجاه العمودي على تدفق المادة اللاصقة.

ويؤثر حجم المنتج أيضًا على انكماشه، حيث أن المنتجات الأكثر سمكًا تكون أقل انكماشًا من المنتجات الأقل سمكًا. وإذا كانت هناك حاجة إلى الفلكنة الثانوية، فقد يكون الانكماش بمقدار 0.5%-0.7% إضافي.

2. خط الفراق

يعد تحديد موقع الخط الفاصل إحدى الخطوات القليلة الأولى في تصميم خط الفراق. قالب حقن مطاط السيليكون. يتم تحقيق التنفيس بشكل أساسي باستخدام الأخاديد الموجودة على خط الفراق، والتي يجب أن تكون في المنطقة التي سيستمر فيها مركب الحقن. يساعد ذلك على تجنب فقاعات الهواء الداخلية وتقليل فقدان القوة عند وصلة الغراء.

بسبب اللزوجة المنخفضة ل LSR، يجب أن يكون خط الفراق دقيقًا لتجنب الانسكاب. ومع ذلك، غالبًا ما يمكن رؤية خطوط الفراق على المنتجات ذات الشكل. يتأثر تحرير القالب بهندسة الجزء وموضع السطح الفاصل. سيساعد تصميم الجزء مع شطب طفيف على ضمان تقارب ثابت للنصف الآخر المطلوب من قالب الحقن التجويف.

3. التنفيس

عندما يتم حقن مادة LSR، يتم ضغط الهواء المحبوس في التجويف عند إغلاق القالب ثم يتم طرده من خلال أخاديد التنفيس أثناء امتلاء القالب.

إذا لم يتم استنفاد الهواء تمامًا، فسيتم احتجازه في المادة اللاصقة (مما يؤدي غالبًا إلى ظهور جزء من المنتج بحواف بيضاء). يتراوح عرض أخاديد التنفيس بشكل عام بين ملم و3 ملم وعمقها 0.004 ملم - 0.005 ملم.

يمكن إنشاء أفضل تأثير تنفيس عن طريق التفريغ داخل القالب. ويتم تحقيق ذلك من خلال تصميم حشية على خط الفراق وتفريغ جميع التجاويف بسرعة إلى التفريغ باستخدام مضخة تفريغ. وبمجرد أن يصل التفريغ إلى المستوى المقدر، يتم إغلاق القالب بالكامل وتبدأ عملية كبس الحقن.

تسمح بعض معدات القولبة بالحقن بالتشغيل عند قوى إغلاق متغيرة، مما يسمح للمعالج بإغلاق القالب عند ضغط منخفض حتى يتم ملء 90-95% من التجويف بـ LSR (مما يسهل خروج الهواء)، ثم التحول إلى قوة إغلاق أعلى لتجنب مطاط السيليكون التوسع والفيضان.

4. نقطة الحقن

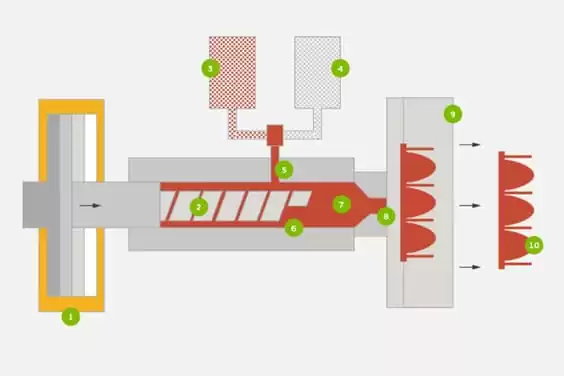

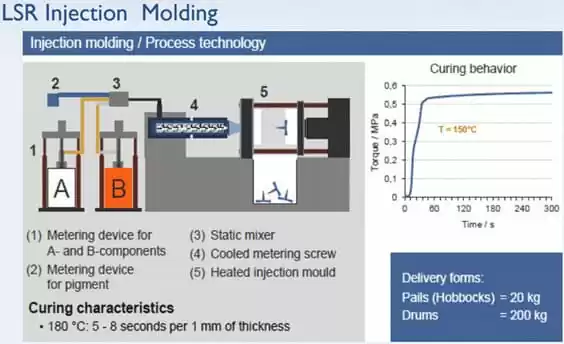

يتم استخدام نظام عداء بارد عند قولبة LSR. مزايا هذا النظام مطاط السيليكون إلى الحد الأقصى ويمكن زيادة كفاءة الإنتاج إلى الحد الأقصى.

من خلال معالجة المنتجات بهذه الطريقة، ليس من الضروري إزالة قناة الحقن، وبالتالي تجنب زيادة العمالة للعملية وأحيانًا كمية كبيرة من نفايات المواد. وفي كثير من الحالات، يقلل البناء الخالي من الممرات أيضًا من وقت التشغيل.

يتم التحكم في فوهة الحقن عن طريق صمام إبرة للتدفق الإيجابي، وتقدم العديد من الشركات المصنعة الآن فوهات مزودة بمفاتيح هوائية كمعدات قياسية ويمكن إعدادها في أجزاء مختلفة من القالب.

بعض قالب الحقن طوّر المصنّعون نظام عداء بارد مفتوح صغير جدًا بحيث يجب ضبط نقاط حقن متعددة (وبالتالي التجويف بأكمله) في مساحة قالب محدودة جدًا.

هذه التقنية تجعل من الممكن إنتاج كميات كبيرة من المواد عالية الجودة منتجات مطاط السيليكون دون الحاجة إلى فصل منافذ الحقن.

إذا تم استخدام نظام العداء البارد، فمن المهم إنشاء فصل فعال في درجة الحرارة بين التجويف الساخن والعداء البارد. إذا كان العداء ساخنًا جدًا، فقد يبدأ المطاط في التفلكن قبل حقنه. ولكن إذا كان يبرد بسرعة كبيرة، فسوف يمتص الكثير من الحرارة من منطقة ذرب قالب الحقنمما يؤدي إلى عدم اكتمال الفلكنة.

بالنسبة للمنتجات التي يتم حقنها باستخدام ذرب تقليدي (مثل الذرب المغمور والذرب المخروطي)، من المناسب استخدام منفذ حقن بقطر صغير (عادةً 0.2 مم - 0.5 مم) للحقن.

مع مركبات LSR منخفضة اللزوجة، كما هو الحال مع مركبات اللدائن الحرارية، من المهم موازنة نظام العداء بحيث يتم ملء جميع التجاويف بالتساوي بالمركب. يمكن لبرامج المحاكاة لتصميم نظام العداء تبسيط عملية تطوير القالب إلى حد كبير وإثبات فعاليته باستخدام اختبارات ملء القالب.

5. إزالة القوالب

تميل قوالب السيليكون السائل، من خلال الفلكنة، إلى الالتصاق بسطح المعدن، ويمكن أن تؤدي مرونة المنتج إلى صعوبة تحريره. تسمح قوة التمزق في درجات الحرارة العالية لـ LSR بتحريره في الظروف العادية دون تلف حتى للمنتجات الأكبر حجمًا.

تشمل تقنيات التحرير الأكثر شيوعًا تحرير صفيحة التصدير، وتحرير دبوس التصدير، والتحرير الهوائي. ومن التقنيات الشائعة الأخرى كشط الأسطوانة، وتحرير لوحة التصدير، وتحرير القالب آلياً.

عند استخدام نظام التحرير، من المهم الحفاظ على درجة عالية من الدقة. إذا كان هناك خلوص أكثر من اللازم بين مسمار الدفع العلوي وغطاء مسمار التوجيه، أو إذا أصبحت الفجوة بين الأجزاء كبيرة بسبب التآكل بمرور الوقت، فقد ينتج عن ذلك انسكاب الغراء.

إن مسمار الدفع العلوي المخروطي المقلوب أو على شكل فطر فعال للغاية لأنه يسمح بتطبيق ضغط تلامس أكبر ويسهل تحسين غرض الإغلاق.

6. مادة القالب

غالبًا ما تكون منصات القوالب مصنوعة من فولاذ الأدوات غير السبائكي (رقم 1.1730، رمز DIN C45W). بالنسبة لمنصات القوالب التي تحتاج إلى تحمل درجة حرارة عالية تتراوح بين 170 ℃ -210 ℃، يجب أن تكون مصنوعة من الفولاذ المقسى مسبقًا (رقم 1.2312، كود DIN 40 CrMn-M oS 8 6) مراعاة لمقاومة الصدمات.

بالنسبة لمنصات القوالب ذات تجاويف القوالب، يجب أن تكون مصنوعة من فولاذ الأدوات الإيثيلي المعالج بالنتريد أو المقسى بالحرارة لضمان مقاومتها لدرجات الحرارة العالية.

بالنسبة لمخاليط LSRs ذات سعة تعبئة عالية، مثل مخاليط LSRs من الدرجة المقاومة للزيت، يوصى باستخدام مواد أكثر صلابة لتصنيع القوالب، مثل الفولاذ المطلي بالكروم اللامع أو المعدن المسحوق المطور خصيصًا لهذا الغرض (رقم 1.2379، DINcode X 155 CrVMo121).

عند التصميم قوالب الحقن بالنسبة للمواد عالية التآكل، يجب تصميم تلك الأجزاء المعرضة للاحتكاك العالي بحيث يتم تشكيلها بطريقة قابلة للاستبدال بحيث لا يلزم استبدال القالب بأكمله.

السطح الداخلي لتجويف القالب له تأثير كبير على الشكل النهائي للمنتج. والأكثر وضوحًا هو أن المنتج المشكل سوف يتطابق مع سطح التجويف بشكل مثالي. قوالب الحقن للمنتجات الشفافة يجب أن تكون مصنوعة من الفولاذ المصقول. فالفولاذ المصقول السطحي المصنوع من الصلب المصقول بالنيكل/الفولاذ النيكل مقاوم للغاية للتآكل، بينما يجعل الفولاذ المصقول بالنيكل/الفولاذ المصنوع من مادة PTFE تحرير القالب أسهل.

7. التحكم في درجة الحرارة

وبصفة عامة، يُفضل تسخين قالب LSR بالتسخين الكهربائي، عادةً بواسطة سخانات الشريط أو سخانات الخرطوشة أو ألواح التسخين.

المفتاح هو جعل مجال درجة الحرارة موزعًا بالتساوي في جميع أنحاء القالب لتعزيز المعالجة المنتظمة لـ LSR. في القوالب الكبيرة، هي طريقة تسخين فعالة من حيث التكلفة عند دفع تسخين التحكم في درجة حرارة الزيت.

يساعد تغليف القالب بلوح عازل على تقليل فقدان الحرارة. قد يتسبب عدم ملاءمة أي جزء من القالب الساخن في تعرضه لتقلبات كبيرة في درجات الحرارة بين عمليات التشغيل أو التسبب في تشغيل الهواء.

إذا انخفضت درجة حرارة السطح بدرجة منخفضة جدًا، ستتباطأ سرعة معالجة المادة اللاصقة، مما يمنع غالبًا إطلاق المنتج من قالب الحقن ويسبب مشاكل في الجودة.

يجب الحفاظ على مسافة معينة بين السخان وخط الفراق لمنع القالب من الانحناء والتشوه وتشكيل نتوءات غراء فائض على المنتج النهائي. إذا كان القالب مصمم بنظام عداء بارد، فيجب فصل الطرف الساخن عن الطرف البارد تمامًا عن بعضهما البعض.

يمكن استخدام سبائك الذقن الخاصة (على سبيل المثال 3.7165 [TiA16V4])، بسبب انخفاض توصيلها الحراري كثيرًا مقارنةً بالفولاذ الآخر. بالنسبة لنظام تسخين القالب بالحقن المتكامل، يجب وضع الدرع الحراري بين القالب ومنصة القالب لتقليل فقدان الحرارة. يمكن أن يضمن التصميم والتصور المناسبين صب حقن LSR، حيث يكون القالب مهمًا جدًا.

تهدف مبادئ تصميم القوالب المذكورة أعلاه إلى ملء تجويف القالب بالمطاط، وتقصير وقت المعالجة، وتحقيق جودة فائقة وإنتاجية عالية للمنتج النهائي، وبالتالي توفير السائل صب مطاط السيليكون معالج ذو فوائد اقتصادية جيدة.