Der Aufbau von Spritzgussformen für duroplastischen Flüssigsilikonkautschuk (LSR) ähnelt im Allgemeinen dem von Formen für thermoplastische Verbindungen, es gibt jedoch einige wesentliche Unterschiede.

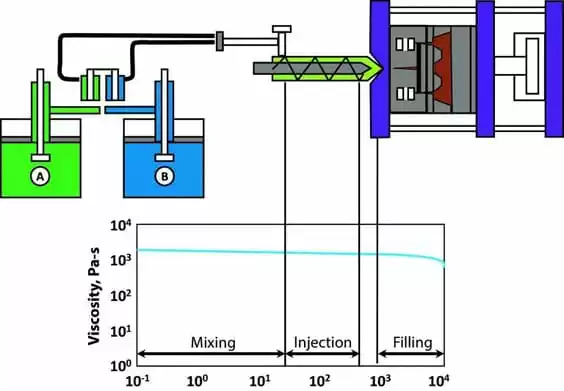

Beispielsweise haben LSR-Mischungen im Allgemeinen eine niedrige Viskosität und daher sehr kurze Füllzeiten, selbst bei sehr niedrigen Einspritzdrücken. Um Lufteinschlüsse zu vermeiden, ist eine gute Entlüftungsvorrichtung im Werkzeug unerlässlich.

Außerdem schrumpfen LSR-Verbindungen nicht so stark wie thermoplastische Verbindungen in der Form; sie neigen dazu, sich bei Hitze auszudehnen und bei Kälte leicht zu schrumpfen. Infolgedessen bleibt das Produkt nicht immer wie erwartet auf der konvexen Seite der Form, sondern wird in der Kavität mit einer größeren Oberfläche gehalten.

1. Schrumpfung

Obwohl LSR in der Form nicht schrumpfen, schrumpfen sie nach dem Entformen und Abkühlen oft um 2,5% bis 3%. Das genaue Ausmaß der Schrumpfung hängt bis zu einem gewissen Grad von der Formulierung der jeweiligen Verbindung ab.

Aus Sicht des Werkzeugs kann die Schrumpfung jedoch von mehreren Faktoren beeinflusst werden, darunter die Temperatur des Werkzeugs, die Temperatur der Masse bei der Entformung sowie der Druck im Formhohlraum und die anschließende Kompression der Masse.

Auch die Lage des Einspritzpunktes ist zu beachten, da die Schrumpfung in Fließrichtung des Klebstoffs in der Regel größer ist als die Schrumpfung senkrecht zur Fließrichtung des Klebstoffs.

Auch die Größe des Produkts wirkt sich auf seine Schrumpfung aus, wobei dickere Produkte im Allgemeinen weniger schrumpfen als dünnere. Wenn eine Sekundärvulkanisierung erforderlich ist, kann die Schrumpfung zusätzlich 0,5%-0,7% betragen.

2. Trennungslinie

Die Bestimmung der Lage der Trennfuge ist einer der ersten Schritte bei der Konstruktion einer Silikonkautschuk-Spritzgussform. Die Entlüftung wird hauptsächlich durch Rillen in der Trennfuge erreicht, die sich in dem Bereich befinden müssen, in dem die Injektionsmasse verbleibt. Dies trägt dazu bei, interne Luftblasen zu vermeiden und den Festigkeitsverlust an der Klebefuge zu verringern.

Aufgrund der niedrigen Viskosität von LSR muss die Trennlinie präzise sein, um ein Überlaufen zu vermeiden. Dennoch sind Trennlinien bei geformten Produkten häufig zu sehen. Die Formtrennung wird durch die Geometrie des Teils und die Position der Trennfläche beeinflusst. Die Gestaltung des Teils mit einer leichten Abschrägung trägt dazu bei, eine gleichmäßige Affinität zur gewünschten anderen Hälfte des Produkts zu gewährleisten. Spritzgussform Hohlraum.

3. Entlüftung

Beim Einspritzen des LSR wird die im Hohlraum eingeschlossene Luft komprimiert, wenn sich das Werkzeug schließt, und dann durch die Entlüftungsnuten ausgestoßen, wenn sich das Werkzeug füllt.

Wird die Luft nicht vollständig abgelassen, bleibt sie im Klebstoff eingeschlossen (was oft dazu führt, dass ein Teil des Produkts weiße Ränder aufweist). Die Entlüftungsrillen sind im Allgemeinen mm-3mm breit und 0,004mm-0,005mm tief.

Der beste Entlüftungseffekt lässt sich durch ein Vakuum im Inneren der Form erzielen. Dies wird erreicht, indem eine Dichtung an der Trennfuge angebracht wird und alle Hohlräume mit einer Vakuumpumpe schnell auf Vakuum evakuiert werden. Sobald das Vakuum den Nennwert erreicht hat, wird die Form vollständig geschlossen und die Spritzgusspresse beginnt.

Einige Spritzgießmaschinen ermöglichen den Betrieb mit variablen Schließkräften, was es dem Verarbeiter ermöglicht, die Form mit niedrigem Druck zu schließen, bis 90-95% der Kavität mit LSR gefüllt ist (was das Entweichen von Luft erleichtert), und dann auf eine höhere Schließkraft umzuschalten, um ein Silikonkautschuk Ausdehnung und Überlaufen.

4. Injektionsstelle

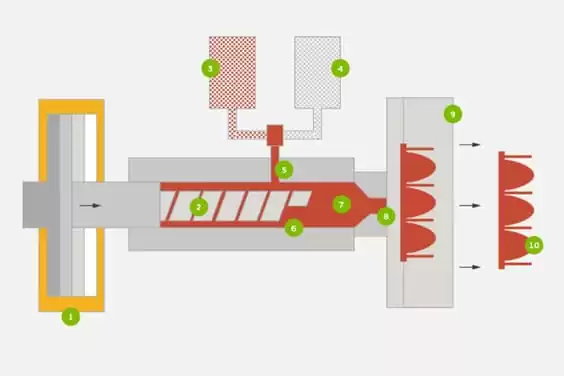

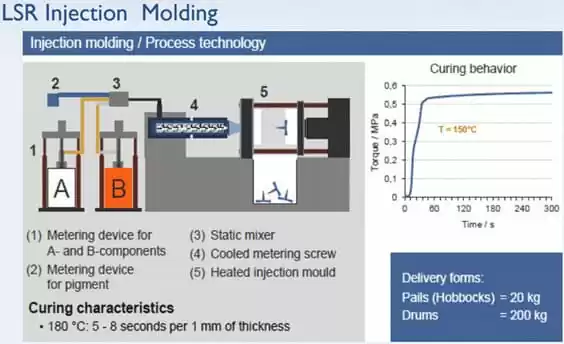

Beim Spritzgießen von LSR wird ein Kaltkanalsystem verwendet. Die Vorteile dieses Silikonkautschuk kann maximiert und die Produktionseffizienz auf ein Maximum gesteigert werden.

Durch eine solche Verarbeitung der Produkte ist es nicht notwendig, den Einspritzkanal zu entfernen, wodurch ein erhöhter Arbeitsaufwand für den Betrieb und manchmal eine große Menge an Materialabfall vermieden wird. In vielen Fällen verkürzt die spurlose Konstruktion auch die Betriebszeit.

Die Einspritzdüse wird durch ein Nadelventil für einen positiven Durchfluss gesteuert, und viele Hersteller bieten inzwischen Düsen mit pneumatischen Schaltern als Standardausrüstung an, die an verschiedenen Stellen des Werkzeugs angebracht werden können.

Einige Spritzgussform Die Hersteller haben ein offenes Kaltkanalsystem entwickelt, das so klein ist, dass mehrere Anspritzpunkte (und damit die gesamte Kavität) in einem sehr begrenzten Werkzeugraum gesetzt werden müssen.

Diese Technologie ermöglicht es, große Mengen an qualitativ hochwertigen Produkten zu produzieren. Silikonkautschuk-Produkte ohne dass die Einspritzöffnungen getrennt werden müssen.

Wenn ein Kaltkanalsystem verwendet wird, ist es wichtig, eine wirksame Temperaturtrennung zwischen dem heißen Hohlraum und dem Kaltkanal zu schaffen. Wenn der Angusskanal zu heiß ist, kann der Gummi zu vulkanisieren beginnen, bevor er eingespritzt wird. Wenn er jedoch zu schnell abkühlt, nimmt er zu viel Wärme aus dem Angussbereich des Spritzgussformwas zu einer unvollständigen Vulkanisation führt.

Für Produkte, die mit konventionellem Anguss (z. B. eingetauchter Anguss und konischer Anguss) gespritzt werden, ist es sinnvoll, eine Einspritzöffnung mit kleinem Durchmesser (normalerweise 0,2 mm-0,5 mm) zu verwenden.

Bei LSR-Formmassen mit niedriger Viskosität ist es wie bei thermoplastischen Formmassen wichtig, das Verteilersystem so auszulegen, dass alle Kavitäten gleichmäßig mit der Formmasse gefüllt werden. Eine Simulationssoftware für die Auslegung des Angusssystems kann die Entwicklung des Werkzeugs erheblich vereinfachen und seine Wirksamkeit anhand von Formfüllversuchen nachweisen.

5. Entformen

Flüssigsilikonformteile neigen durch die Vulkanisation dazu, an der Metalloberfläche zu haften, und die Flexibilität des Produkts kann das Lösen erschweren. Die Hochtemperatur-Reißfestigkeit von LSR ermöglicht es, selbst größere Produkte unter normalen Bedingungen ohne Beschädigung zu lösen.

Zu den gebräuchlichsten Ablösetechniken gehören das Ablösen von Abstreifplatten, das Ablösen von Abstreifstiften und das pneumatische Ablösen. Weitere gängige Techniken sind das Schaben mit der Rolle, das Lösen von Exportplatten und das automatische Lösen von Formen.

Bei der Verwendung eines Auslösesystems ist es wichtig, dass es ein hohes Maß an Genauigkeit aufweist. Wenn das Spiel zwischen dem oberen Druckstift und der Führungsstifthülse zu groß ist oder der Spalt zwischen den Teilen aufgrund von Abnutzung im Laufe der Zeit zu groß wird, kann es zu Klebstoffaustritt kommen.

Der umgekehrte konische oder pilzförmige obere Druckstift ist sehr effektiv, da er einen größeren Anpressdruck ermöglicht und die Verbesserung der Dichtwirkung erleichtert.

6. Material der Form

Formpaletten werden häufig aus unlegiertem Werkzeugstahl (Nr. 1.1730, DIN-Code C45W) hergestellt. Für Formpaletten, die hohen Temperaturen von 170℃-210℃ standhalten müssen, sollten sie unter Berücksichtigung der Schlagfestigkeit aus vorvergütetem Stahl (Nr. 1.2312, DIN-Code 40 CrMn-M oS 8 6) hergestellt werden.

Für Formpaletten mit Formhohlräumen sollten sie aus nitriertem oder vergütetem, wärmebehandeltem Ethyl-Werkzeugstahl hergestellt werden, um ihre Hochtemperaturbeständigkeit zu gewährleisten.

Für LSR mit hohem Füllvermögen, wie z.B. ölbeständige LSR, empfiehlt es sich, härtere Materialien für die Herstellung der Formen zu verwenden, wie z.B. glanzverchromten Stahl oder speziell für diesen Zweck entwickeltes Metallpulver (Nr. 1.2379, DINcode X 155 CrVMo121).

Bei der Gestaltung Spritzgießformen Bei Materialien mit hohem Verschleiß sollten die Teile, die einer hohen Reibung ausgesetzt sind, so gestaltet sein, dass sie austauschbar sind, damit nicht die gesamte Form ersetzt werden muss.

Die Innenfläche des Formhohlraums hat einen erheblichen Einfluss auf die Oberfläche des Produkts. Am offensichtlichsten ist, dass das geformte Produkt perfekt an die Oberfläche der Kavität angepasst wird. Spritzgussformen für transparente Produkte sollten aus poliertem Stahl hergestellt werden. Oberflächenbehandelter Chin/Nickel-Stahl ist extrem verschleißfest, während PTFE/Nickel die Entformung erleichtert.

7. Temperaturkontrolle

Im Allgemeinen wird das LSR-Formmaterial vorzugsweise elektrisch beheizt, in der Regel durch Heizbänder, Heizpatronen oder Heizplatten.

Der Schlüssel ist, das Temperaturfeld gleichmäßig in der Form zu verteilen, um eine gleichmäßige Aushärtung von LSR zu fördern. Auf große Formen, ist eine kostengünstige Heizung Methode, wenn schieben Öltemperaturregelung Heizung.

Die Umhüllung der Form mit einer Isolierplatte hilft, den Wärmeverlust zu verringern. Wenn ein Teil der heißen Form ungeeignet ist, kann es zu großen Temperaturschwankungen zwischen den Arbeitsvorgängen kommen oder es kann zu Lufteinschlüssen kommen.

Wenn die Oberflächentemperatur zu niedrig ist, wird die Aushärtungsgeschwindigkeit des Klebstoffs verlangsamt, was häufig dazu führt, dass das Produkt nicht mehr aus dem Behälter herausgelöst werden kann. Spritzgussform und verursacht Qualitätsprobleme.

Zwischen dem Heizelement und der Trennebene sollte ein gewisser Abstand eingehalten werden, um zu verhindern, dass sich die Schablone verbiegt und verformt und sich ein überlaufender Leimgrat am fertigen Produkt bildet. Wenn die Form mit einem Kaltkanalsystem konstruiert ist, müssen das heiße Ende und das kalte Ende vollständig voneinander getrennt sein.

Es können spezielle Chin-Legierungen (z. B. 3.7165 [TiA16V4]) verwendet werden, die im Vergleich zu anderen Stählen eine wesentlich geringere Wärmeleitfähigkeit aufweisen. Bei einem integrierten Heizsystem für Spritzgussformen sollte der Hitzeschild zwischen der Form und der Formpalette angebracht werden, um den Wärmeverlust zu minimieren. Eine ordnungsgemäße Konstruktion und Konzeption kann das LSR-Spritzgießen gewährleisten, bei dem die Form sehr wichtig ist.

Die oben genannten Konstruktionsprinzipien zielen darauf ab, den Formhohlraum mit Kautschuk zu füllen, die Aushärtungszeit zu verkürzen und eine hervorragende Qualität und eine hohe Ausbeute des Endprodukts zu erzielen, wodurch die flüssige Silikonkautschuk-Spritzguss Prozessor mit guten wirtschaftlichen Vorteilen.