EPDM (EPDM-Kautschuk) ist ein synthetischer Kautschuk mit guter Elastizität, Abriebfestigkeit, Hitzebeständigkeit, Witterungsbeständigkeit, Ozonbeständigkeit, Süßwasser- und Seewasserbeständigkeit. Er wird häufig für Gummiprodukte in der Automobilindustrie verwendet, z. B. für Tür- und Fensterdichtungen, Hydraulikbremsschläuche und -dichtungen, Belüftungsrohre für Klimaanlagen, Dichtungen in Motorkühlsystemen und Kühlsystemen von Klimaanlagen, Schläuche für den Transport von Kühlmittel usw.

EPDM-Gummi ist eine unpolare, gesättigte Struktur. Die so genannten "unpolaren", d. h. die Moleküle, aus denen das Polymer besteht, enthalten im Inneren keine polaren Gruppen.

Die so genannte "gesättigte", das heißt, die Zusammensetzung des Polymers enthält keine Doppelbindungen im Inneren des Moleküls. Im Allgemeinen können Gummi und thermoplastische Elastomere in "polare" und "unpolare" sowie "gesättigte" und "ungesättigte" Strukturen unterteilt werden.

Materialien, deren Moleküle selbst polare Gruppen enthalten, sind im Allgemeinen "polare" Materialien. Die "polare" Struktur bestimmt die Beständigkeit der Polymere gegenüber Lösungsmitteln, im Allgemeinen nach dem Prinzip der ähnlichen Löslichkeit, d. h. polare Lösungsmittel lösen oder quellen polare Polymere auf und umgekehrt.

Die "gesättigte" Struktur steht im Zusammenhang mit der Beständigkeit der Polymere gegen atmosphärische Alterung (Oxidation). Wenn das Polymermolekül eine Doppelbindung enthält, weil die Doppelbindung leicht oxidiert wird, so ist das Polymer instabil und leicht abbaubar.

So wie "unpolares" EPDM, beständig gegen polare Medien wie Heißwasser und Dampf, Reinigungsmittel, organische und anorganische Säuren, polare Lösungsmittel (wie Ethanol, Aceton, Ester usw.), Bremsflüssigkeit auf Glykolbasis usw.

Und nicht resistent gegen unpolare Medien, wie Mineralöl, Benzin, tierische und pflanzliche Fette und Öle, Silikonöl, etc., und ist weit verbreitet in Glykol-basierte Bremsflüssigkeit (SL-DOT4) Systeme, Motorkühlsysteme mit Frostschutzmittel; als "gesättigte" EPDM, mit ausgezeichneter Beständigkeit gegen Ozon und Witterung, weit verbreitet in der Produktion von Luft, Wasser, etc. verwendet.

EPDM in der Automobilindustrie verwenden Temperatur ist in der Regel -40 ℃ bis 120 ℃. Das Folgende ist eine spezifische Einführung in die Verwendung von EPDM-Erzeugnisse in Kraftfahrzeugen, die entsprechenden Leistungsanforderungen an die Werkstoffe und eine Analyse der häufigsten Fehlersituationen.

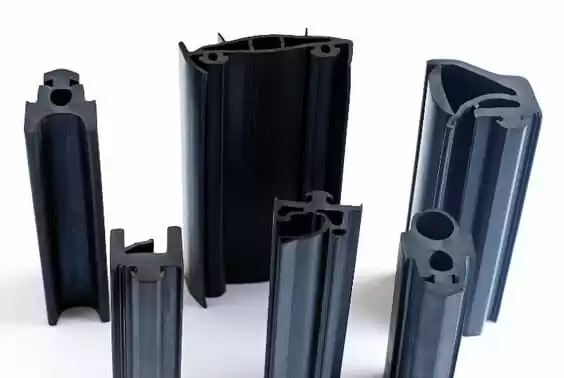

Anwendung in Dichtungsprodukten für die Automobilindustrie

Die überwiegende Mehrheit der Automobildichtungen wird mit Hilfe von Extrusionsanlagen mit gleichmäßigem Querschnitt und unendlicher Länge hergestellt (wenn sie verwendet werden, werden sie entsprechend der gewünschten Länge abgefangen), während eine kleine Anzahl von unregelmäßigen Produkten mit Hilfe von Vulkanisationswerkzeugen hergestellt wird.

Das Verfahren für extrudierte Produkte ist wie folgt: Zutaten → Gummimischung → verschiedene Materialien (z. B. Hartgummi, Weichgummi, Moosgummi, farbiges Gummi, Metallskelett, Verstärkungsdraht usw.)

Compound-Extrusion → Heizvulkanisation (z. B. Heißluftvulkanisation, Vulkanisationswannenvulkanisation, Mikrowellenvulkanisation, Glasperlensiedebettvulkanisation, Salzbadvulkanisation usw.) → Nachbearbeitung (Schneiden, Vulkanisationsfuge, elektrostatische Beflockung, Oberflächenflutung, Kleben, usw.)

Es ist weit verbreitet in den vorderen und hinteren Windschutzscheiben, Türen, Fenster, Motorraum, Kofferraum und andere Teile des Autos, verwendet, um die Lücke zwischen den Karosserieteilen zu füllen, mit Stoßdämpfung, wasserdicht, staubdicht, Schalldämmung, Dekoration, Schutz der Fahrer und Passagiere und andere Funktionen.

Diese Silikonkautschuk-Produkte sind hauptsächlich in Kontakt mit Sonnenlicht, Wasser und Ozon, die Verwendung von Temperaturen in -40 ℃ ~ 100 ℃, die kurzfristige hitzebeständige Temperatur kann 125 ℃ erreichen.

EPDM-Material für Gummi-Dichtungsstreifen allgemeine Härte (Shore A) in 40 ~ 90 zwischen der Wahl; seine Zugfestigkeit sollte mehr als 7MPa; Bruchdehnung in der Regel in 150% ~ 500%; Kompression Verformung (85 ℃, 22h) sollte weniger als 45% werden.

Reißfestigkeit sollte größer sein als 5N / m; Ozon Alterung (50pphm, Stretch 20%, 72h) sollte keine Risse; Xenon-Lampe Alterung (mit Xenon-Lampe 1200 Ausrüstung, relative Luftfeuchtigkeit 80% ~ 95%, schwarze Platte Temperatur 55 ℃ ~ 60 ℃, 1000h) seine Zugfestigkeit und Dehnung des Rückgangs kann nicht mehr als 15%.

Seine Glasübergangstemperatur (TR) maximal -50 ℃; thermische Alterung Test (100 ℃, 70 h), seine Härte Veränderung sollte ± 5, Zugfestigkeit Veränderung sollte ± 15%, und Dehnung des Rückgangs sollte nicht mehr als 30%.

Im Allgemeinen beträgt die Lebensdauer von Automobildichtungen aus EPDM-Gummi kann mehr als zehn Jahre betragen. In der Praxis der Produktion und Anwendung sind wir jedoch auch auf Oberflächenrisse, den Verlust der Dichtungsleistung, Oberflächenvereisung und andere Ausfallerscheinungen der Tür- und Fensterdichtungen nach einem Jahr der Installation gestoßen.

Die Oberfläche Rissbildung der Produktprüfung, seine Ozonbeständigkeit Test nach 20 Stunden, dass Risse, nicht die Standard-Anforderungen zu erfüllen. Nach der Untersuchung dieser Charge von minderwertigen Produkten, die Formulierung Fehler (EPDM-Kautschuk Gehalt geringer ist) wurde durch den Frost auf der Oberfläche der Gummidichtung (Ausblühungen) verursacht.

Ursachenanalyse:

(1) Unsachgemäß konzipierte Formulierungen. Schwefelgelb, Beschleuniger, Aktivator, Antioxidationsmittel usw. in den Inhaltsstoffen aufgrund von Sättigungsflutung; anorganischer Calciumcarbonat-Füllstoff Stressflutung.

(2) Unsachgemäße Durchführung des Mischvorgangs, zu kurze Zeit, was zu ungleichmäßiger Dispersion des Füllstoffs, lokal mehr als Sättigung. Durch die Änderung der Formel, die Erhöhung der Mischzeit, und schließlich machen die Überschwemmung Problem gelöst werden kann.

Anwendung von EPDM in hydraulischen Bremsschläuchen und Runddichtungen

EPDM-Bremsflüssigkeit resistent (DOT3, DOT4, DOT5 (Silikonöl-basierte) Eigenschaften, in der Herstellung von hydraulischen Bremsschlauch inneren Gummischicht und Bremse Pumpe Dichtungen verwendet.

Diese EPDM-Erzeugnisse sind in Kontakt mit dem Hauptmedium Bremsflüssigkeit, die Verwendung von Temperaturen zwischen -40 ℃ ~ 120 ℃, und kurzfristige hitzebeständige Temperaturen bis zu 135 ℃.

Solche Teile verwendet EPDM, Härte (Shore A) ist 80; seine Zugfestigkeit sollte mehr als 10.5MPa sein; Bruchdehnung ist in der Regel über 175%; in der Dehnungsrate von 50% der festen Ausdehnung Stress von 2,5 ~ 4MPa; in der Dehnungsrate von 100% der festen Ausdehnung Stress von 8MPa oder mehr.

Druckverformung (100 ℃, 22 h) sollte weniger als 40%; seine Glasübergangstemperatur (TR) maximal -50 ℃; Ozonalterung (50pphm, 20% Dehnung, 72h) sollte keine Risse; Bremsflüssigkeitstest (legen Sie die Probe in der Bremsflüssigkeit, 150 ℃, 70h) seine Härte Veränderung sollte 5 sein.

Zugfestigkeitsänderung sollte ± 20%, Dehnungsänderung sollte -15% ~ 20%, Volumenänderung sollte innerhalb ± 20% sein. 20%, Volumenänderung sollte ± 5% sein; Thermische Prüfung (125 ℃, 70h), die Härteänderung sollte ± 5 sein, Zugfestigkeit Änderung sollte ± 15% sein, und Dehnung des Rückgangs kann 15% nicht überschreiten.

EPDM in Heizungs-, Lüftungs- und Klimaschlauchanwendungen

Der Gummischlauch besteht im Allgemeinen aus drei Schichten, nämlich der Innenschicht, der mittleren Verstärkungsschicht (Chemiefasergewebe oder Stahldraht) und der Außenschicht. Die für die drei Schichten verwendeten Materialien sollten entsprechend den tatsächlichen Anforderungen ausgewählt werden.

Die innere Schicht sollte gegen die Korrosion des gelieferten Mediums beständig sein, während die äußere Schicht mechanische Festigkeit aufweisen und an die äußere Umgebung angepasst sein sollte.

Daher ist das innere und äußere Gummi oft kein Gummi. EPDM ist weit verbreitet in Heizungs- und Lüftungsschläuchen innerhalb und außerhalb der Gummischicht und in Klimaschläuchen in der äußeren Gummischicht, weil das Material eine gute Beständigkeit gegen Luft, Wasser, Ozon, Sonnenlichtalterung und Flexibilität bei niedrigen Temperaturen aufweist.

Solche Teile mit EPDM, Härte (Shore A) für 70; seine Zugfestigkeit sollte mehr als 10.5MPa sein; Bruchdehnung ist in der Regel mehr als 300%; Kompression Restverformung (100 ℃, 22 h) sollte weniger als 40% sein;

Seine Glasübergangstemperatur (TR) maximal -45 ℃; Ozonalterung (50pphm, Stretching 20%, 72h) sollte kein Riss sein; IRM902 Öl-Test (setzen Sie die Probe in IRM902 Öl, 100 ℃, 70h) seine Härte Reduktion maximal 15, Zugfestigkeit Reduktion maximal 30%.

Reißfestigkeitsreduzierung maximal 30%, Volumenänderung sollte innerhalb 80% sein; thermischer Alterungstest (125 ℃, 70 h), seine Härteänderung sollte ± 5 sein, Zugfestigkeitsänderung sollte ± 15% sein, Dehnungsreduzierung kann 40% nicht überschreiten.

EPDM in der Anwendung zum Ziehen des Bandes

Diese Art von Teil, vor allem für die Verbindung zwischen der Radabdeckung, Batteriekasten Abdeckung Befestigung, etc. verwendet, kann die hohe dynamische und mechanische Belastung, in der Verwendung des Prozesses und ist immer in der Spannung Zustand widerstehen.

Diese Silikonkautschuk-Produkte sind hauptsächlich dem Sonnenlicht, Wasser und Ozon ausgesetzt, die Verwendung von Temperaturen in -40 ℃ ~ 85 ℃, die kurzfristige hitzebeständige Temperatur kann 100 ℃ erreichen.

EPDM-Material verwendet, um solche Teile zu machen, ist Härte (Shore A) in der Regel 60 ~ 80; seine Zugfestigkeit sollte mehr als 14MPa; Bruchdehnung ist in der Regel 200% ~ 400%; Reißfestigkeit sollte größer sein als 7N / m;

Kompression Restverformung (85 ℃, 22 h) sollte weniger als 45%; Kompression Restverformung (-20 ℃, 22h) sollte weniger als 45%; Widerstand gegen Ozon Alterung ( 50pphm, Stretching 20%, 72h) sollte keine Risse; Xenon-Lampe Alterung (mit Xenon-Lampe 1200 Ausrüstung, relative Luftfeuchtigkeit 80% ~ 95%, schwarze Platte Temperatur 55 ℃ ~ 60 ℃, 1000h) die Zugfestigkeit und Dehnung der Rückgang sollte nicht mehr als 15%;

Seine Glasübergangstemperatur (TR) von -50 ℃ maximal; Wärmealterung Test (100℃, 70h), sollte seine Härte Veränderung ±75, Zugfestigkeit Veränderung sollte ±15%, Dehnung Rückgang sollte nicht mehr als 40%.

Der Bruch der Batterieabdeckung Band und die Risse auf der Oberfläche des Radschutzes Band wurden nach einem halben Jahr der Belastung produziert. Nach dem Scheitern des Produkts Zugfestigkeit, Reißfestigkeit und Ozonalterung Test, die tatsächlichen Ergebnisse erreicht wurden 8.5MPa Zugfestigkeit, Reißfestigkeit 5N / m, und Ozonalterung 42 Stunden Rissbildung, die nicht bis zu Standard-Anforderungen sind.

Einzelne Hersteller von Zugband auf die Bedeutung der Gummi-Formel sind nicht genug Verständnis, dass, solange die EPDM-Gummi ist aus Gummi Zugband kann in der Tat, weil der verschiedenen Formulierungen, die Produkt-Performance kann sehr unterschiedlich sein.

Anwendung von EPDM in Motorkühlsystemen und Dichtungen von Klimaanlagen und Kühlsystemen

EPDM wird zur Herstellung von Dichtungen in Motorkühlsystemen verwendet. Diese Produkte sind in Kontakt mit dem Medium ist Frostschutzmittel, Sonnenlicht, Wasser, Ozon, die Verwendung von Temperatur in -40 ℃ ~ 125 ℃, und kurzfristige hitzebeständige Temperaturen bis zu 135 ℃.

Solche Teile mit EPDM, Härte (Shore A) für 60 ~ 80 (75 für die Anwendung von runden Dichtungen in der Kälteanlage); seine Zugfestigkeit sollte mehr als 10 sein.5MPa; Bruchdehnung ist in der Regel mehr als 175%; in der Dehnungsrate von 50% der festen Dehnungsspannung von 1 ~ 2MPa; in der Dehnungsrate von 100% der festen Dehnungsspannung von 2 ~ 5MPa oben; Schrumpfung Verformung (150 ℃, 22 h) sollte weniger als 20%;

Seine hitzebeständige Temperatur bis zu 135 ℃. (22 h) sollte weniger als 20% sein; seine Glasübergangstemperatur (TR) ist -50 ℃ maximal; Ozonalterungsbeständigkeit (50pphm, Dehnung 20%, 72h) sollte keine Risse sein;

Für Dichtungen, die in Motorkühlsystemen verwendet werden, ist eine Kältemittelprüfung durchzuführen (Prüfmuster in Frostschutzmittel, 150°C, 166h, Prüfdruck ca. 0,4 MPa), wobei die Änderung der Härte ±5, die Änderung der Zugfestigkeit ±20%, die Änderung der Bruchdehnung -15% bis 20% und die Volumenänderung ±5% betragen muss;

Für Dichtungen, die in Klimaanlagen verwendet werden, muss eine Kältemittelprüfung durchgeführt werden (Probe in P-Test (legen Sie die Probe in PAG, ND8 Kältemittel, 100 ℃, 70h) die Härteänderung von bis zu ± 5, Zugfestigkeit Änderung von bis zu ± 20%, Bruchdehnung Änderung von bis zu -15% ~ 20%, Volumenänderung sollte innerhalb ± 5% sein; thermischen Alterungstest (150 ℃, 70h), die Härteänderung sollte ± 5, Zugfestigkeit Tropfen sollte weniger als 10%, Dehnung Tropfen kann nicht mehr als 10%.

EPDM in der Anwendung von Kühlmittelschläuchen

EPDM wird zur Herstellung von Motorwasserschläuchen verwendet, deren innere und äußere Gummischichten aus EPDM-Material bestehen. Solche EPDM-Erzeugnisse in Kontakt mit dem Medium sind Frostschutzmittel, Sonnenlicht, Wasser, Ozon, die Verwendung von Temperatur in -40 ℃ ~ 125 ℃, die kurzfristige hitzebeständige Temperatur kann 150 ℃ erreichen.

Solche Teile verwendet EPDM, Härte (Shore A) für 65; seine Zugfestigkeit sollte über 10.5MPa sein; Bruchdehnung in mehr als 300%; in der Dehnungsrate von 50% der festen Dehnungsspannung von 1 ~ 2MPa; Dehnungsrate von 100% der festen Dehnungsspannung von 2 ~ 4.5MPa oben; Kompression Restverformung (100 ℃, 22 h) sollte weniger als 20% sein;

Seine Glasübergangstemperatur (TR) maximal -50 ℃; Ozonalterung (50pphm, Stretching 20%, 72h) sollte keine Risse; Kühlmittel-Test (die Probe in Frostschutzmittel gelegt, 150 ℃, 166h, Prüfdruck von etwa 0.4MPa).

Die Härteänderung sollte ± 5 sein, die Zugfestigkeit sollte ± 20% sein, die Bruchdehnung sollte -15% ~ 20% sein, die Volumenänderung sollte ± 5% sein. Wärmealterungstest (150 ℃, 70 h), die Härteänderung sollte ± 5 sein, die Zugfestigkeit sollte weniger als 10% sein, und die Dehnung des Rückgangs sollte 10% nicht überschreiten.