Introducción

Fabricación de moldes de compresión es un proceso muy utilizado para crear materiales compuestos con una resistencia y durabilidad superiores. Consiste en aplicar una presión y una temperatura intensas al material de moldeo dentro de una cavidad de molde, haciendo que adopte la forma deseada. Los materiales utilizados en el moldeo por compresión pueden variar desde materiales termoestables, como la resina epoxi y el compuesto de moldeo a granel (BMC), hasta compuestos de matriz polimérica (PMC) y compuestos de moldeo en lámina (SMC).

La viscosidad del material desempeña un papel importante en el moldeo por compresión, ya que determina su resistencia al flujo y a la deformación bajo tensión. Desempeña un papel integral en el control del flujo de material durante el moldeo, afectando a sus propiedades mecánicas y a su precisión dimensional.

En este artículo, investigaremos los factores que afectan a moldeo por compresión y los materiales utilizados. Además, hablaremos de las consideraciones clave durante el diseño del molde, como la viscosidad de los materiales utilizados en el moldeo por compresión. Además, trataremos diferentes procesos de moldeo por compresión y sus propiedades mecánicas, aplicaciones del moldeo por compresión y posibles desarrollos futuros dentro de la fabricación.

II. Factores que afectan al proceso de moldeo por compresión

El moldeo por compresión es un proceso de fabricación altamente especializado que requiere una cuidadosa consideración de múltiples factores. Entre ellos, los requisitos de alta presión y temperatura, el material de moldeo y su composición, el diseño y la complejidad del molde, y el proceso y el tiempo de curado.

La presión y la temperatura necesarias para el moldeo por compresión varían en función del material que se vaya a moldear y de la complejidad del diseño del molde. Además, el tipo y la composición del material de moldeo desempeñan un papel importante en este paso; debe considerar cuidadosamente qué material cumple los requisitos de su aplicación antes de comenzar este paso.

El diseño y la complejidad de un molde pueden influir significativamente en la presión y la temperatura necesarias, así como en la precisión dimensional del producto final. Un diseño de molde adecuado es esencial para conseguir las propiedades mecánicas y la precisión dimensional deseadas.

El proceso y el tiempo de curado son elementos vitales para moldeo por compresión. La duración del curado depende del material que se esté moldeando, del diseño del molde, así como de la temperatura y la presión aplicadas durante el procedimiento. Es necesario un control preciso de estas variables para obtener las propiedades mecánicas y la precisión dimensional deseadas en el producto final.

En general, la consideración adecuada de todos estos elementos es esencial para obtener resultados consistentes y de alta calidad al moldear por compresión.

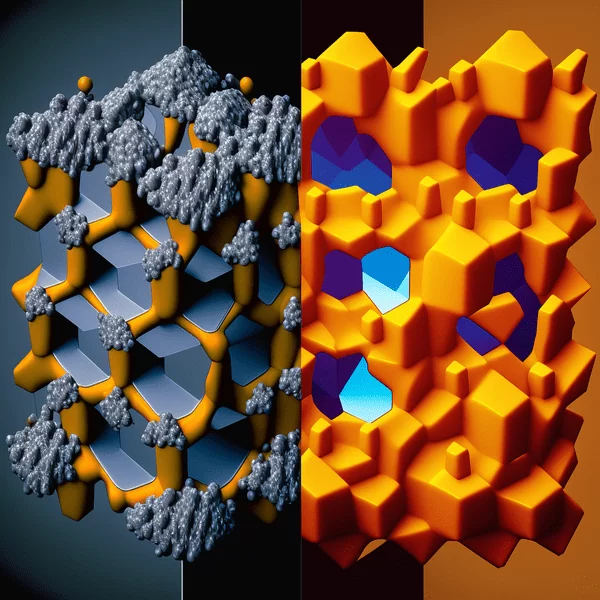

III. Materiales utilizados en el moldeo por compresión

El moldeo por compresión puede utilizarse con una amplia gama de materiales, siendo los más populares los materiales termoestables, los compuestos de matriz polimérica (PMC) y los compuestos de moldeo de láminas (SMC).

Materiales termoestables

Los materiales termoestables, como la resina epoxi y el compuesto de moldeo a granel (BMC), se utilizan ampliamente en moldeo por compresión debido a su resistencia, rigidez y estabilidad dimensional superiores. Estos polímeros sufren una reacción química al calentarse y curarse, creando un material extremadamente resistente con excelentes características mecánicas.

Materiales compuestos de matriz polimérica (PMC)

Los compuestos de matriz polimérica (PMC) son otro material utilizado habitualmente en el moldeo por compresión. Estos compuestos están formados por una matriz de resina polimérica reforzada con fibras de vidrio, carbono o aramida para aumentar su resistencia y rigidez. Como tales, los PMC tienen aplicaciones en las que es necesaria una gran resistencia.

Compuestos de moldeo en láminas (SMC) y termoplásticos de fibra de vidrio (GMT)

Los compuestos de moldeo en lámina (SMC) y los termoplásticos de fibra de vidrio (GMT) se emplean en el moldeo por compresión. El SMC se compone de una matriz de resina termoestable, fibras de vidrio troceadas y cargas minerales, mientras que el GMT tiene una matriz de resina acrílica con fibras de vidrio orientadas aleatoriamente. Ambos materiales ofrecen una excelente resistencia, rigidez y estabilidad dimensional cuando se comprimen.

A la hora de seleccionar el material para el moldeo por compresión, hay que tener en cuenta varias cosas: las propiedades mecánicas deseadas, la rentabilidad y el volumen de producción. Una correcta selección del material es clave para lograr los resultados deseados en el moldeo por compresión.

IV. Consideraciones sobre el diseño de moldes para moldeo por compresión

¿Está buscando un molde de compresión? Tenga en cuenta estos factores a la hora de crear su diseño.

En diseño de un molde para moldeo por compresiónEl diseño del molde es fundamental para lograr el éxito. Tenga en cuenta todos los requisitos pertinentes a la hora de elaborar su diseño; he aquí algunos aspectos clave a tener en cuenta al elaborar este importante paso:

Diseño de la cavidad del molde y selección de materiales

Al diseñar una cavidad de molde, hay que tener en cuenta la forma y el tamaño. Además, hay que asegurarse de que el material utilizado tenga una excelente conductividad térmica, así como resistencia al desgaste.

Estructura interna del molde

La estructura interna de un molde, incluida la colocación y distribución de los orificios de ventilación y las compuertas, puede influir en el flujo de material durante el moldeo. Una disposición y distribución adecuadas de los orificios de ventilación y las compuertas ayuda a garantizar una distribución uniforme del material por toda la cavidad.

Temperatura y presión del molde

La temperatura y la presión de moldeo deben controlarse cuidadosamente en función del material que se esté moldeando y de la complejidad del diseño del molde. Tanto la temperatura como la presión influyen en las propiedades mecánicas y en la precisión dimensional del producto final.

Acabado superficial y estabilidad dimensional

Para cumplir los requisitos estéticos y funcionales deseados es necesario que las piezas tengan un acabado superficial liso y brillante. Por lo tanto, es esencial que el molde esté diseñado para producir este acabado superficial deseado. Además, también debe garantizarse la estabilidad del molde; cualquier cambio dimensional durante el moldeo debe reducirse al mínimo.

Tensiones residuales en piezas moldeadas

Las tensiones residuales pueden desarrollarse en las piezas moldeadas debido al enfriamiento y al curado durante el proceso de producción. Por lo tanto, el diseño del molde debe optimizarse para minimizar estas tensiones, que podrían afectar negativamente a las propiedades mecánicas y la precisión dimensional del producto final.

La consideración adecuada de todas estas variables a la hora de diseñar un compuesto de moldeo de lámina completa es esencial para obtener las propiedades mecánicas, la precisión dimensional y el acabado superficial deseados del producto final.

V. El papel de la viscosidad del material en el moldeo por compresión

Definición de viscosidad del material

La viscosidad del material es un factor crítico en la moldeo por compresión proceso. La viscosidad se refiere a la resistencia de un material al flujo y a la deformación bajo tensión aplicada, y en el moldeo por compresión determina su comportamiento de flujo durante el moldeo por compresión.

Cómo afecta la viscosidad del material al moldeo por compresión

La viscosidad de un material influye en su capacidad para llenar la cavidad del molde y distribuirse por ella. Las viscosidades altas requieren presiones y temperaturas más altas para fluir correctamente, mientras que las viscosidades bajas fluyen con demasiada libertad, lo que provoca destellos o distorsiones en el material. La viscosidad también influye en las propiedades mecánicas y en la precisión dimensional del producto final.

Importancia de seleccionar la viscosidad adecuada para el material que se va a moldear

Seleccionar la viscosidad adecuada para un material a moldear es esencial para lograr los resultados deseados. Factores como la temperatura, la presión y el tiempo de curado pueden ajustarse para lograr este equilibrio. El llenado uniforme de la cavidad del molde mediante un control adecuado de la viscosidad garantiza un producto final uniforme y de alta calidad.

Por último, la viscosidad del material desempeña un papel crucial en la moldeo por compresión proceso. Gestionando y controlando adecuadamente la viscosidad del material, se pueden garantizar resultados uniformes y de alta calidad al moldear por compresión.

VI. Procesos de moldeo por compresión

El moldeo por compresión es una técnica de fabricación muy utilizada para crear materiales compuestos de alta resistencia. Existen varios procesos de moldeo por compresión, como el moldeo por compresión húmeda, el moldeo por transferencia de resina (RTM) y el moldeo por inyección.

Moldeo por compresión en húmedo

El moldeo por compresión en húmedo consiste en impregnar las fibras de refuerzo con una resina líquida antes de colocarlas en la cavidad de un molde. Una vez cerradas, se aplica presión y calor para curar el material, un método eficaz para producir piezas compuestas de alta resistencia y alto rendimiento.

Moldeo por transferencia de resina (RTM)

El RTM es un proceso de molde cerrado que consiste en inyectar resina líquida en una cavidad del molde. Las fibras de refuerzo se colocan dentro de la cavidad antes de inyectar la resina a presión para impregnarlas de resina. Por último, se aplica calor para curar el material, lo que hace que el RTM sea popular para producir grandes piezas de composite con formas complejas.

Moldeo por inyección

El moldeo por inyección consiste en inyectar material termoplástico en la cavidad de un molde. Tras enfriarse y solidificarse, la pieza puede desmoldearse. Este método es ideal para producir grandes cantidades de piezas de bajo coste con geometrías complejas.

Diferencias entre el moldeo por compresión y otras técnicas de moldeo

El moldeo por compresión comparte algunas similitudes con otras técnicas de moldeo, como el moldeo por inyección. Sin embargo, existen diferencias clave entre ellas. Por ejemplo, el moldeo por compresión utiliza mayor presión y temperatura, lo que da como resultado materiales con mayor resistencia y rigidez. Además, el moldeo por compresión permite el uso de fibras de refuerzo que aumentan aún más las propiedades del material.

En general, el moldeo por compresión ofrece claras ventajas sobre otros procesos de moldeo, lo que lo convierte en una opción popular para crear materiales compuestos de alta resistencia.

VII. Propiedades mecánicas de las piezas moldeadas por compresión

Las piezas moldeadas por compresión tienen las propiedades mecánicas que se esperan de ellas, ya que su construcción no requiere ningún tipo de refuerzo.

Las piezas moldeadas por compresión deben cumplir determinadas especificaciones mecánicas en función de la composición de su material y del refuerzo de fibra utilizado.

Los compuestos poliméricos se emplean a menudo en moldeo por compresióncompuesto por una matriz de resina polimérica reforzada con fibras como las de vidrio, carbono o aramida. El refuerzo con fibras aumenta la resistencia y la rigidez del material, por lo que resulta ideal para aplicaciones que requieren altas prestaciones mecánicas.

Los procesos de moldeo por compresión utilizan diversas fibras de refuerzo, cuyo tipo y cantidad influyen considerablemente en las propiedades mecánicas del producto final. Las fibras de carbono, por ejemplo, pueden producir materiales con mayor resistencia y rigidez, mientras que las fibras de vidrio ofrecen mayor rigidez pero menor resistencia.

Además del refuerzo de fibra, el polietileno de alta densidad (HDPE) en el moldeo por compresión también puede mejorar las propiedades térmicas del material. La excelente conductividad térmica del HDPE ayuda a disipar el calor de forma más eficaz, produciendo materiales con una estabilidad térmica mejorada.

En general, las propiedades mecánicas de las piezas moldeadas por compresión vienen determinadas por varios factores, como la composición del material, el tipo y la cantidad de fibras de refuerzo utilizadas y aditivos como el HDPE. Lograr el rendimiento mecánico deseado a partir de estos factores requiere una selección cuidadosa.

VIII.Aplicaciones del moldeo por compresión

El moldeo por compresión es una herramienta excelente para crear diversos productos aplicando presión sobre ellos.

El moldeo por compresión es un proceso de fabricación innovador con numerosos usos en diversas industrias y aplicaciones. Algunos ejemplos comunes del moldeo por compresión son:

Industria del automóvil

El moldeo por compresión se utiliza ampliamente en la industria del automóvil para fabricar componentes de motores y otras geometrías complejas. Gracias a su gran resistencia y rigidez, los materiales producidos mediante moldeo por compresión resultan ideales para aplicaciones en las que el rendimiento y la durabilidad son factores esenciales.

Aplicaciones aeroespaciales

El moldeo por compresión se emplea a menudo en la industria aeroespacial para fabricar piezas compuestas ligeras y de alta resistencia. Las ventajas económicas y la rapidez de los procesos de producción asociados al moldeo por compresión lo convierten en una opción deseable para los fabricantes del sector aeroespacial.

Industria médica

El moldeo por compresión se utiliza ampliamente en la industria médica para fabricar componentes como tapones de jeringa. Gracias a su mayor precisión y exactitud dimensional, el moldeo por compresión es la solución ideal para fabricar piezas con tolerancias estrechas.

Por último, el moldeo por compresión es un proceso de fabricación muy utilizado en diversas industrias y aplicaciones. Su capacidad para fabricar materiales de alta resistencia con geometrías complejas y tolerancias ajustadas lo hacen ideal para industrias en las que el rendimiento y la durabilidad son factores esenciales.

Conclusión

El moldeo por compresión es un extenso proceso de fabricación utilizado en muchas industrias y aplicaciones. Utiliza altas presiones y temperaturas para producir materiales compuestos resistentes con geometrías complejas y tolerancias ajustadas.

La viscosidad del material desempeña un papel importante en moldeo por compresiónya que influye directamente en el comportamiento de flujo y las propiedades mecánicas del producto final. Para obtener resultados uniformes y de alta calidad es necesario controlar adecuadamente la viscosidad del material durante el moldeo por compresión.

Los futuros avances en el moldeo por compresión implicarán el uso de materiales avanzados como nanocomposites y materiales de base biológica, así como nuevos métodos de fabricación como la fabricación aditiva. Se espera que estas innovaciones mejoren el rendimiento, la eficiencia y la sostenibilidad del proceso de moldeo por compresión.

En general, el moldeo por compresión es un proceso de fabricación fiable y rentable con numerosas ventajas, como una gran resistencia y rigidez, geometrías complejas y tolerancias ajustadas. Si se tienen en cuenta adecuadamente todos los factores que intervienen en el moldeo por compresión, incluida la viscosidad del material, se puede garantizar el resultado deseado y cumplir los requisitos específicos de las distintas aplicaciones.