Introduction

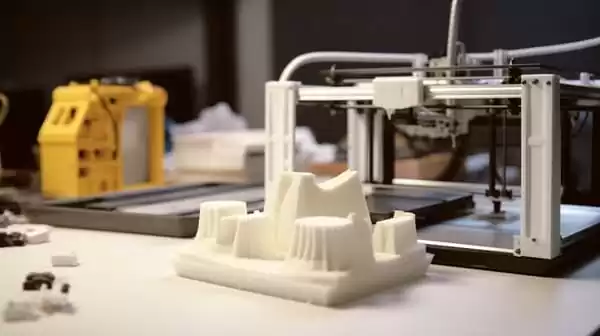

Les progrès technologiques ont apporté des changements significatifs aux pièces de production et à l'industrie manufacturière. L'impression 3D et le prototypage, par exemple, ont révolutionné la manière dont les pièces et les produits sont conçus et créés.

L'impression 3D est une technique qui permet de créer des objets tridimensionnels en superposant des matériaux à partir d'un modèle numérique. Le prototypage, quant à lui, consiste à créer un modèle de travail réel d'un produit afin de tester et d'affiner sa conception. La combinaison de l'impression 3D et du prototypage offre de nombreux avantages, en particulier pour la production de pièces en caoutchouc de silicone.

Les pièces en caoutchouc de silicone sont populaires dans de nombreuses industries en raison de leur durabilité, de leur flexibilité et de leur résistance aux températures extrêmes. Le caoutchouc de silicone liquide (LSR) est un type de matériau en caoutchouc de silicone couramment utilisé dans les applications automobiles, aérospatiales, médicales et de biens de consommation.

Cet article examine l'utilisation de l'impression 3D et du prototypage dans les domaines suivants pièces en caoutchouc de siliconeavec un accent particulier sur la production de moules en LSR. Nous examinerons les avantages de cette méthode et les étapes de préparation d'une impression 3D pour les moules de pièces en silicone. En outre, nous évaluerons ses différentes applications et les comparerons aux processus de fabrication traditionnels. Enfin, nous examinerons les défis et les limites rencontrés lors du travail avec des pièces en silicone, ainsi que les développements futurs potentiels dans ce domaine.

II. Avantages de l'impression 3D pour les pièces en caoutchouc de silicone

A. Rapider et production économisée

L'impression 3D permet de réduire considérablement le temps et le coût de la recherche et du développement. la production de caoutchouc de silicone des pièces. La fabrication traditionnelle nécessite la création de moules, ce qui est coûteux et prend du temps. Avec l'impression 3D, les pièces peuvent être imprimées en quelques heures ou quelques jours seulement, sans qu'il soit nécessaire de recourir à de longs processus de fabrication de moules, ce qui se traduit par des délais d'exécution plus courts et des coûts de production plus faibles.

B. Une plus grande souplesse de conception

L'impression 3D offre aux concepteurs une plus grande liberté de conception lorsqu'ils caoutchouc de silicone pour l'artisanat pièces. La nature numérique de l'impression 3D permet aux concepteurs de modifier facilement la conception de leur produit, ce qui accélère le processus de conception et permet d'obtenir des produits finaux de qualité supérieure.

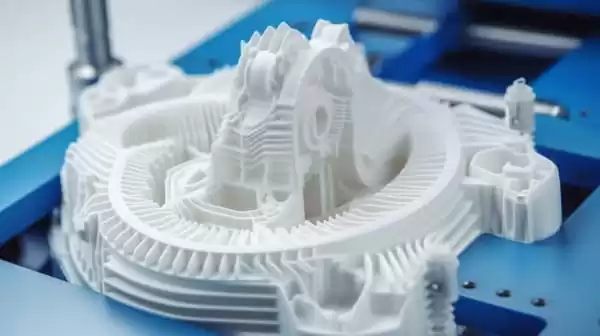

C. Améliorer l'exactitude et la précision

L'impression 3D permet également d'obtenir une précision et une exactitude supérieures lorsque fabrication de caoutchouc de silicone pièces. Les processus de fabrication traditionnels peuvent être limités par les capacités des machines ou des outils utilisés, mais avec l'impression 3D, les pièces peuvent être créées avec des niveaux élevés d'exactitude et de précision, ce qui permet d'obtenir un produit final plus cohérent.

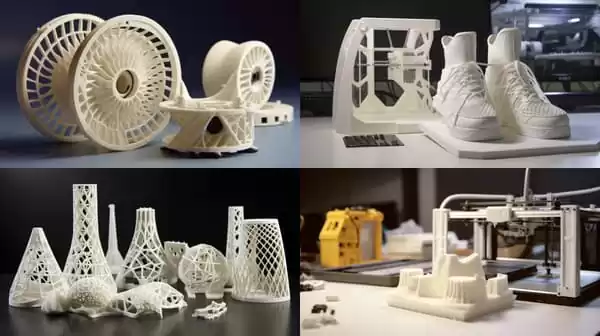

D. Permet la production de géométries complexes avec des détails fins.

L'impression 3D permet de produire des pièces en caoutchouc de silicone avec des géométries complexes et des détails fins, ce que les processus de fabrication traditionnels ne permettent pas. L'impression 3D rend cela possible, ce qui est particulièrement utile pour créer des pièces et des prototypes personnalisés.

E. Permet la production de pièces en silicone blanc translucide

Enfin, l'impression 3D permet de fabriquer des pièces en silicone blanc translucide, particulièrement utiles dans les applications médicales et grand public. Les pièces en silicone transparent peuvent être difficiles à produire à l'aide des processus de fabrication traditionnels ; cependant, l'impression 3D offre une plus grande liberté de conception et des options de personnalisation des produits.

III. Comment préparer une impression 3D pour les moules en silicone ?

A. Construction du modèle 3D

L'étape initiale de la production d'une impression 3D pour les moules en silicone consiste à créer le premier modèle imprimé en 3D. Cette opération peut être réalisée à l'aide d'un logiciel spécialisé ou en adaptant des modèles existants. Lors de la création de ce modèle, il convient de tenir compte de son utilisation finale ainsi que des propriétés du caoutchouc de silicone qui sera utilisé dans les prototypes de moules.

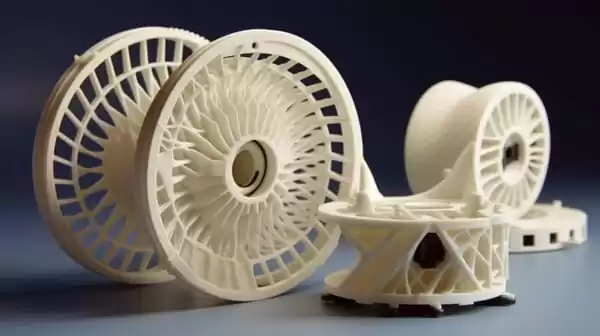

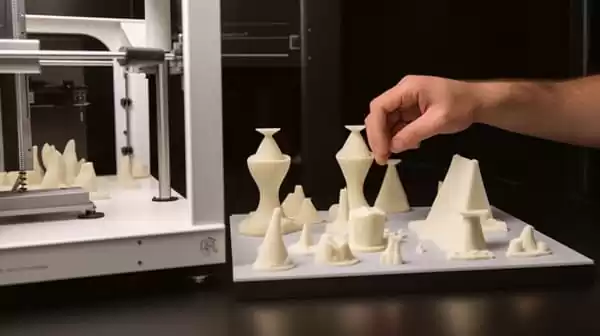

B. Impression du prototype

Après la conception du modèle imprimé en 3D, l'étape suivante consiste à imprimer un prototype. Cette étape critique permet aux concepteurs de tester l'ajustement, la forme et la fonction de leur pièce avant qu'elle ne soit produite en série. Le prototypage peut être réalisé à l'aide de différentes techniques d'impression 3D telles que la modélisation par dépôt de matière fondue (FDM), la stéréolithographie (SLA) ou le frittage sélectif par laser (SLS).

C. Fabrication du moule en silicone

Vous avez décidé de créer votre moule en silicone ! Il ne vous reste plus qu'à passer à l'action :

Une fois le prototype imprimé en 3D, l'étape suivante consiste à fabriquer un moule en silicone. Il s'agit de verser du caoutchouc de silicone liquide sur la surface lisse qui termine le premier prototype imprimé en 3D et de le laisser durcir. Une fois le durcissement terminé, le prototype peut être retiré du moule chauffé, laissant derrière lui une empreinte de sa pièce à l'intérieur du moule qui peut ensuite être utilisée pour plusieurs copies de cette même pièce.

D. Coulage de la pièce en caoutchouc de silicone

L'étape suivante du moulage des pièces en caoutchouc de silicone consiste à verser du caoutchouc de silicone liquide dans un moule et à attendre qu'il durcisse. Une fois que le moule métallique est sec, vous pouvez retirer avec précaution la pièce en silicone de son moule - ce processus peut être répété plusieurs fois pour plusieurs pièces en silicone en production.

E. Éliminer les matériaux de support des impressions 3D

Quelles sont les méthodes permettant d'éliminer le matériau de support des impressions 3D ?

Enfin, il est essentiel d'éliminer tous les matériaux de support d'un moule ou d'une impression 3D usagé(e) avant de couler le moule en silicone ou en caoutchouc ou la pièce. Cette opération peut être réalisée à l'aide d'outils spécialisés ou de traitements chimiques. Une fois cette étape franchie, retirez le matériau de support et votre moule ou pièce en silicone imprimé en 3D devrait être propre et prêt à être utilisé comme prototype pour la création d'un moule pour votre moule en silicone.

Dans l'ensemble, la création d'une impression 3D pour des pièces moulées par injection et des moules en silicone exige une précision méticuleuse. Mais lorsqu'elle est réalisée correctement, elle peut offrir de nouvelles possibilités et un processus de production efficace, avec une plus grande liberté de conception des moules et une précision accrue.

IV. Applications de l'impression 3D et du prototypage pour les pièces en caoutchouc de silicone

L'impression 3D et le prototypage ont de nombreuses applications dans la production de pièces en caoutchouc de silicone, ce qui en fait une technologie très précieuse. Voici quelques-unes de ses utilisations les plus courantes :

A. Dispositifs médicaux - tels que les appareils auditifs, les prothèses et les outils chirurgicaux. L'impression 3D permet de créer des pièces personnalisées qui s'adaptent parfaitement à l'anatomie d'un individu. En outre, les matériaux en caoutchouc de silicone utilisés dans les dispositifs médicaux ont des propriétés de biocompatibilité et de stérilisation qui les rendent idéaux pour cette utilisation.

B. Biens de consommation - tels que les jouets, les articles ménagers et les accessoires personnels. L'impression 3D et le prototypage de matériaux souples offrent aux concepteurs la possibilité unique de créer des produits personnalisés adaptés aux préférences d'un individu. En outre, les matériaux en caoutchouc de silicone utilisés dans les biens de consommation offrent flexibilité et durabilité.

C. Fabrication industrielle - Produire des pièces en silicone utilisées dans les machines, les équipements et les systèmes d'automatisation. Les pièces en caoutchouc de silicone sont populaires dans la fabrication industrielle en raison de leur durabilité, de leur résistance aux températures extrêmes et de leur flexibilité. L'impression 3D et le prototypage offrent une alternative plus rapide et plus rentable que les processus de fabrication traditionnels pour produire ces pièces.

Dans l'ensemble, l'impression 3D et le prototypage de pièces en caoutchouc de silicone ont de nombreuses applications qui en font un atout précieux dans diverses industries.

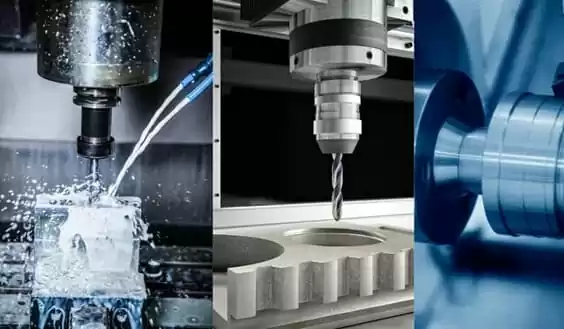

V. Comparaison des processus de fabrication traditionnels

L'impression 3D et le prototypage offrent de nombreux avantages pour la production de pièces en caoutchouc de silicone, mais il est essentiel de comparer ce processus avec les techniques de fabrication traditionnelles pour en apprécier pleinement les avantages. Dans cette comparaison, nous opposerons l'impression 3D et le prototypage à deux procédés traditionnels de fabrication additive de silicone : le moulage par injection et les méthodes de coulée manuelle.

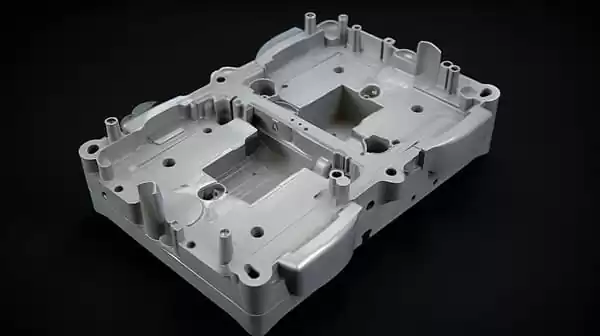

A. Moulage par injection - y compris le moulage par injection de silicone liquide (LSIM)

Le moulage par injection est une technique de production de pièces par injection de matière en fusion dans un moule. Cette technique est largement utilisée dans la production et le traitement ultérieur des pièces en caoutchouc de silicone, en particulier pour les gros volumes. Le moulage par injection de silicone liquide (LSIM) est une autre option de moulage par injection populaire utilisée pour fabriquer des pièces en caoutchouc de silicone ; avec le LSIM, le silicone liquide est injecté dans un moule vide avant d'être chauffé et durci pour former le produit final.

Avantages du moulage par injection

Volume de production élevé: Le moulage par injection est idéal pour produire rapidement et efficacement un grand nombre de pièces en petites quantités.

Finition de surface supérieure: Le moulage par injection permet d'obtenir une finition de surface lisse, ce qui est particulièrement important pour la production de pièces nécessitant une grande précision.

Haute répétabilité: Le moulage par injection produit des pièces d'une excellente cohérence et répétabilité, ce qui le rend idéal pour la fabrication de pièces nécessitant un respect précis des spécifications.

Inconvénients du moulage par injection :

Coûts d'outillage élevés: Le moulage par injection nécessite la création de dizaines de milliers de moules pour chaque pièce, ce qui est coûteux pour les pièces de production de faible volume.

Flexibilité limitée de la conception: En raison des exigences spécifiques du moule pour chaque pièce moulée par injection, le moulage par injection limite considérablement la liberté de conception.

B. Méthodes de coulée manuelle

Les méthodes de moulage manuel consistent à verser un matériau liquide, tel que le caoutchouc de silicone, dans un moule et à le laisser durcir. Ce procédé est couramment utilisé pour la production de faibles volumes et le prototypage.

Avantages des méthodes de coulée manuelle :

- Faibles coûts d'outillage: Les méthodes de moulage manuel nécessitent un outillage minimal, ce qui en fait une solution rentable pour la production de faibles volumes.

- Flexibilité de la conception: Les méthodes de moulage manuel offrent une plus grande souplesse de conception que le moulage par injection, car les moules peuvent être facilement modifiés ou créés.

Inconvénients des méthodes de coulée manuelle :

- Temps de travail: Les méthodes de moulage manuel peuvent prendre beaucoup de temps, car chaque pièce doit être moulée individuellement, ce qui les rend moins adaptées à une production en grande quantité.

- Précision limitée: Les méthodes de moulage manuel ne permettent pas de produire des pièces avec le même niveau de précision que le moulage par injection ou l'impression 3D.

C. Avantages et inconvénients de chaque procédé

Avantages de l'impression 3D et du prototypage :

- Flexibilité de conception : l'impression 3D et le prototypage offrent une plus grande flexibilité de conception que les processus de fabrication traditionnels, ce qui facilite les modifications et la personnalisation.

- Faibles coûts d'outillage : L'impression 3D et le prototypage nécessitent un minimum d'outillage, ce qui en fait une solution rentable pour la production de faibles volumes et le prototypage.

- Précision et exactitude accrues : l'impression 3D et le prototypage offrent un niveau d'exactitude et de précision plus élevé que les méthodes de moulage manuelles.

Inconvénients de l'impression 3D et du prototypage :

- Volume de production limité : l'impression 3D et le prototypage sont idéaux pour la production de faibles volumes, mais ne sont pas toujours aussi efficaces pour la production de grandes quantités de pièces.

- Choix limité de matériaux : La gamme de matériaux disponibles pour l'impression 3D et le prototypage peut être limitée par rapport aux processus de fabrication traditionnels tels que le moulage par injection.

- Finition de surface : l'impression 3D et le prototypage peuvent ne pas offrir le même niveau de finition de surface que le moulage par injection.

Globalement, chaque procédé de fabrication a ses propres avantages et inconvénients, et le choix du procédé de fabrication dépend des exigences spécifiques du projet. Cependant, l'impression 3D et le prototypage offrent de nombreux avantages pour la production de caoutchouc de silicone notamment pour la production de faibles volumes et le prototypage rapide.

VI. Matériaux et techniques d'impression 3D et de prototypage en silicone

Le silicone est un matériau idéal pour l'impression 3D, la conception de moules et les projets de prototypage en raison de sa flexibilité dans la conception des moules, des propriétés du matériau, de sa facilité d'utilisation et d'autres avantages.

Lorsqu'il s'agit d'impression 3D et de prototypage avec du silicone, il existe différents matériaux et techniques à prendre en compte. Nous passerons ici en revue certains des matériaux et approches les plus couramment utilisés pour l'impression 3D et le prototypage avec un matériau en silicone.

A. Sélection des matériaux

Caoutchouc de silicone

Le caoutchouc de silicone est un matériau couramment utilisé dans l'impression 3D et le prototypage avec du silicone. Sa flexibilité, sa durabilité et sa résistance aux températures extrêmes en font un matériau idéal pour la production de pièces nécessitant une grande flexibilité mais pouvant résister à des utilisations répétées. Le caoutchouc de silicone se prête également bien aux environnements à haute température.

Caoutchouc de silicone liquide (LSR)

Le caoutchouc de silicone liquide (LSR) est un type de caoutchouc de silicone liquide. caoutchouc de silicone couramment utilisé pour l'impression 3D et le prototypage. En tant que matériau liquide injectable, le LSR permet de produire des géométries complexes avec des parois fines. Il trouve des applications dans les produits médicaux et de consommation en raison de sa biocompatibilité et de sa flexibilité.

Polyuréthane thermoplastique (TPU)

Le TPU est un matériau souple de type caoutchouc largement utilisé pour l'impression 3D et le prototypage. Grâce à sa durabilité et à sa résistance supérieure à l'abrasion, le TPU est un matériau idéal pour les pièces nécessitant une grande flexibilité et une résistance à l'usure.

Elastomères thermoplastiques (TPE)

Les TPE sont une famille de matériaux qui combinent les caractéristiques du caoutchouc et du plastique. Les TPE sont flexibles, durables et résistants aux produits chimiques et aux rayons UV, ce qui les rend populaires dans la production de biens de consommation et de pièces automobiles.

B. Techniques

Frittage sélectif par laser (SLS)

Le frittage sélectif par laser (SLS) est une technique d'impression 3D qui utilise des lasers pour fusionner de manière sélective des matériaux en poudre tels que caoutchouc de silicone en objets solides. La technique SLS est la plus efficace pour créer des pièces aux géométries complexes et aux détails fins, ce qui la rend idéale pour le prototypage et la production de faibles volumes.

PolyJet

Le PolyJet est une technique d'impression 3D qui utilise la technologie du jet d'encre pour déposer de petites gouttelettes de matériau liquide, tel que le caoutchouc de silicone, sur une plaque de construction ouverte. Les pièces en polyjet présentent des détails fins et un fini de surface uniforme, ce qui les rend populaires pour le prototypage ou la production de faibles volumes.

Modélisation par dépôt en fusion (FDM)

La modélisation par dépôt en fusion (FDM) est une technique d'impression 3D qui utilise une buse pour extruder un matériau thermoplastique, tel que le TPU, couche par couche sur une plaque de construction en acrylique. La FDM est réputée pour la solidité et la souplesse des pièces produites grâce à ce procédé ; elle est donc souvent utilisée pour le prototypage ou la production de faibles volumes.

Dans l'ensemble, le choix du matériau, du post-traitement et de la technique pour l'impression 3D et le prototypage avec du silicone doit être adapté aux exigences du projet. Chaque matériau, post-traitement et technique a ses avantages et ses inconvénients ; il est donc essentiel de peser ces facteurs lors du choix d'un matériau ou d'une technique.

Conclusion

L'impression 3D et le prototypage offrent de nombreux avantages pour la production de pièces en caoutchouc de silicone. Il s'agit notamment d'une plus grande liberté de conception, d'une exactitude et d'une précision accrues, de coûts de production plus rapides, ainsi que d'une capacité de production en volume limitée et d'options de finition de surface. Toutefois, certains inconvénients doivent être pris en compte, tels qu'un volume de production limité ou des exigences en matière de finition de surface.

Enfin, l'impression 3D et le prototypage de pièces en caoutchouc de silicone offrent de nouvelles possibilités en matière de fabrication additive, dans toute une série d'industries telles que les dispositifs médicaux, les biens de consommation et la production industrielle. Au fur et à mesure que la technologie progresse, nous pouvons nous attendre à de nouvelles avancées dans les gammes de matériaux et le post-traitement, disponibles pour l'impression 3D/le prototypage, ainsi qu'à des améliorations de la vitesse et de l'efficacité de ce processus.

Dans l'ensemble, l'impression 3D et le prototypage ne remplaceront peut-être pas les processus de fabrication traditionnels tels que le moulage par injection, mais ils constituent une méthode alternative viable pour la production de faibles volumes et le prototypage. Avec le développement continu de nouveaux matériaux et de nouvelles techniques, l'impression 3D et le prototypage de pièces en caoutchouc de silicone devraient devenir encore plus efficaces et rentables, créant ainsi de nouvelles opportunités et innovations dans l'industrie manufacturière.