EPDM (karet EPDM), sebagai karet sintetis dengan elastisitas yang baik, tahan abrasi, tahan panas, tahan cuaca, tahan ozon, tahan air tawar, dan tahan air laut, banyak digunakan pada produk karet otomotif, seperti seal pintu dan jendela, selang dan seal rem hidrolik, saluran ventilasi AC, seal pada sistem pendingin mesin dan sistem pendingin AC, selang untuk mengalirkan cairan pendingin, dan lain-lain.

Karet EPDM adalah struktur non-kutub, struktur jenuh. Yang disebut "non-kutub", yaitu molekul yang membentuk polimer tidak mengandung gugus kutub di dalamnya.

Yang disebut "jenuh", yaitu komposisi polimer yang tidak mengandung ikatan rangkap di dalam molekul. Secara umum, elastomer karet dan termoplastik dapat dibagi menjadi beberapa struktur "polar" dan "non-polar", serta "jenuh" dan "tak jenuh".

Bahan yang molekulnya mengandung gugus polar umumnya adalah bahan "polar". Struktur "polar" menentukan ketahanan polimer terhadap pelarut, umumnya mengikuti prinsip kelarutan yang sama, yaitu pelarut polar melarutkan atau membengkakkan polimer polar, dan sebaliknya.

Struktur "jenuh" terkait dengan ketahanan polimer terhadap penuaan atmosfer (oksidasi). Jika molekul polimer mengandung ikatan rangkap, karena ikatan rangkap mudah teroksidasi, maka polimer tidak stabil dan mudah terdegradasi.

Jadi, sebagai EPDM "non-polar", tahan terhadap media polar, seperti air panas dan uap, deterjen, asam organik dan anorganik, pelarut polar (seperti etanol, aseton, ester, dll.), minyak rem berbahan dasar glikol, dll.

Dan tidak tahan terhadap media non-polar, seperti minyak mineral, bensin, lemak hewani dan nabati, dan minyak, minyak silikon, dll., dan banyak digunakan dalam sistem minyak rem berbasis glikol (SL-DOT4), sistem pendingin mesin yang mengandung antibeku; sebagai EPDM "jenuh", dengan ketahanan yang sangat baik terhadap ozon dan pelapukan, banyak digunakan dalam produksi udara, air, dll.

EPDM dalam suhu penggunaan otomotif umumnya -40 ℃ hingga 120 ℃. Berikut ini adalah pengantar khusus untuk penggunaan Produk EPDM pada mobil, persyaratan kinerja material yang sesuai, dan analisis situasi kegagalan yang umum terjadi.

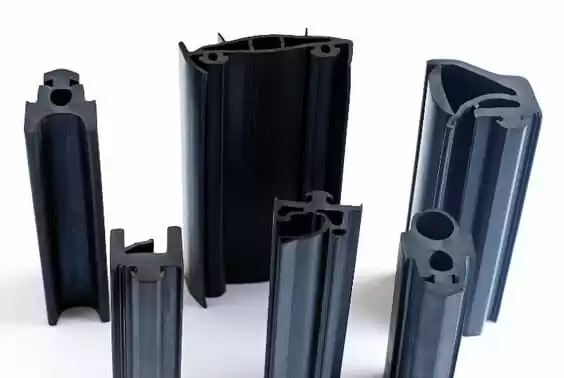

Aplikasi dalam produk penyegelan otomotif

Sebagian besar seal otomotif diproduksi oleh peralatan ekstrusi dengan penampang melintang yang konsisten dan panjang tak terbatas (saat digunakan, disisipkan sesuai dengan panjang yang dibutuhkan), sementara sejumlah kecil produk tidak beraturan diproduksi oleh cetakan vulkanisasi.

Proses produk yang diekstrusi adalah sebagai berikut: bahan → pencampuran karet → beberapa bahan (dapat mencakup: karet keras, karet lunak, karet spons, karet berwarna, kerangka logam, kawat penguat, dll.)

Ekstrusi majemuk → vulkanisasi pemanasan (mungkin: vulkanisasi udara panas, vulkanisasi tangki vulkanisasi, vulkanisasi gelombang mikro, vulkanisasi tempat tidur perebusan manik-manik kaca, vulkanisasi rendaman garam, dll. → pasca-pemrosesan (pemotongan, sambungan vulkanisasi, pengelompokan elektrostatis, pelapisan banjir permukaan, pengikatan, dll.

Ini banyak digunakan di kaca depan dan belakang, pintu, jendela, kompartemen mesin, bagasi, dan bagian lain dari mobil, digunakan untuk mengisi celah di antara bagian tubuh, dengan penyerapan goncangan, tahan air, tahan debu, insulasi suara, dekorasi, perlindungan pengemudi dan penumpang dan fungsi lainnya.

Seperti itu produk karet silikon terutama bersentuhan dengan sinar matahari, air, dan ozon, penggunaan suhu di -40 ℃ ~ 100 ℃, suhu tahan panas jangka pendek bisa mencapai 125 ℃.

Bahan EPDM yang digunakan untuk kekerasan umum strip penyegelan karet (Shore A) dalam 40 ~ 90 di antara pilihan; kekuatan tariknya harus lebih dari 7MPa; perpanjangan putus umumnya dalam 150% ~ 500%; deformasi kompresi (85 ℃, 22 jam) harus kurang dari 45%.

Kekuatan sobek harus lebih besar dari 5N / m; penuaan ozon (50pphm, peregangan 20%, 72 jam) tidak boleh ada retakan; Penuaan lampu xenon (menggunakan peralatan lampu xenon 1200, kelembaban relatif 80% ~ 95%, suhu pelat hitam 55 ℃ ~ 60 ℃, 1000 jam) kekuatan tarik dan perpanjangan penurunannya tidak boleh melebihi 15%.

Suhu transisi gelas (TR) maksimum -50 ℃; uji penuaan termal (100 ℃, 70 jam), perubahan kekerasannya harus ± 5, perubahan kekuatan tarik harus ± 15%, dan perpanjangan penurunan tidak boleh melebihi 30%.

Secara umum, masa pakai segel otomotif yang terbuat dari Karet EPDM bisa mencapai lebih dari sepuluh tahun. Namun, dalam produksi dan aplikasi aktual, kami juga menemukan keretakan permukaan, hilangnya kinerja penyegelan, pembekuan permukaan, dan fenomena kegagalan lainnya pada segel pintu dan jendela setelah satu tahun pemasangan.

Retaknya permukaan pada pengujian produk, uji ketahanan ozon setelah 20 jam yang retak, gagal memenuhi persyaratan standar. Setelah dilakukan investigasi terhadap batch produk di bawah standar ini, kesalahan formulasi (Karet EPDM) kandungannya lebih sedikit) disebabkan oleh; permukaan karet yang membeku (mekar).

Analisis penyebab:

(1) Formulasi yang dirancang dengan tidak tepat. Kuning belerang, akselerator, aktivator, antioksidan, dll. dalam bahan, karena banjir kejenuhan; banjir stres pengisi kalsium karbonat anorganik.

(2) Pengoperasian proses pencampuran yang tidak tepat, waktu yang terlalu singkat, menghasilkan dispersi filler yang tidak merata, lokal lebih dari jenuh. Dengan memodifikasi formula, menambah waktu pencampuran, dan akhirnya membuat masalah banjir dapat diatasi.

Aplikasi EPDM pada selang rem hidrolik dan seal bulat

Karakteristik minyak rem EPDM yang tahan terhadap minyak rem (DOT3, DOT4, DOT5 (berbasis minyak silikon), digunakan dalam produksi lapisan karet bagian dalam selang rem hidraulik dan seal pompa rem.

Ini Produk EPDM bersentuhan dengan minyak rem medium utama, penggunaan suhu antara -40°C ~ 120°C, dan suhu tahan panas jangka pendek hingga 135°C.

Bagian-bagian seperti itu menggunakan EPDM, kekerasan (Shore A) adalah 80; kekuatan tariknya harus lebih dari 10,5MPa; perpanjangan putus umumnya di atas 175%; pada tingkat perpanjangan 50% dari tegangan ekstensi tetap 2,5 ~ 4MPa; pada tingkat perpanjangan 100% dari tegangan ekstensi tetap 8MPa atau lebih.

Deformasi kompresi (100 ℃, 22 jam) harus kurang dari 40%; suhu transisi gelas (TR) maksimum -50 ℃; penuaan ozon (50pphm, perpanjangan 20%, 72 jam) tidak boleh ada retakan; uji minyak rem (masukkan spesimen ke dalam minyak rem, 150 ℃, 70 jam) perubahan kekerasannya harus 5.

Perubahan kekuatan tarik harus ± 20%, perubahan perpanjangan harus -15% ~ 20%, perubahan volume harus dalam ± 20%. 20%, perubahan volume harus ± 5%; uji termal (125 ℃, 70 jam), perubahan kekerasan harus ± 5, perubahan kekuatan tarik harus ± 15%, dan perpanjangan penurunan tidak boleh melebihi 15%.

EPDM dalam aplikasi selang pemanas, ventilasi, dan pendingin udara

Selang karet umumnya terdiri dari tiga lapisan, yaitu lapisan dalam, lapisan penguat tengah (kain serat kimia atau kawat baja), dan lapisan luar. Bahan yang digunakan untuk ketiga lapisan tersebut harus dipilih sesuai dengan kebutuhan yang sebenarnya.

Lapisan dalam harus tahan terhadap korosi media yang dikirim, sedangkan lapisan luar harus memiliki kekuatan mekanis dan disesuaikan dengan lingkungan eksternal.

Oleh karena itu, karet bagian dalam dan luar sering kali bukan karet. EPDM telah banyak digunakan pada selang pemanas dan ventilasi di dalam dan di luar lapisan karet, serta selang AC di lapisan karet luar karena bahannya memiliki ketahanan yang baik terhadap udara, air, ozon, penuaan akibat sinar matahari, dan fleksibilitas suhu rendah.

Bagian-bagian tersebut menggunakan EPDM, kekerasan (Shore A) untuk 70; kekuatan tariknya harus lebih dari 10,5MPa; perpanjangan putus umumnya lebih dari 300%; deformasi sisa kompresi (100 ℃, 22 jam) harus kurang dari 40%;

Suhu transisi gelas (TR) maksimum -45 ℃; penuaan ozon (50pphm, peregangan 20%, 72 jam) tidak boleh ada retakan; Uji oli IRM902 (masukkan spesimen ke dalam oli IRM902, 100 ℃, 70 jam) pengurangan kekerasannya maksimum 15, pengurangan kekuatan tarik maksimum 30%.

Pengurangan kekuatan sobek maksimum 30%, perubahan volume harus dalam 80%; uji penuaan termal (125 ℃, 70 jam), perubahan kekerasannya harus ± 5, perubahan kekuatan tarik harus ± 15%, pengurangan perpanjangan tidak boleh melebihi 40%.

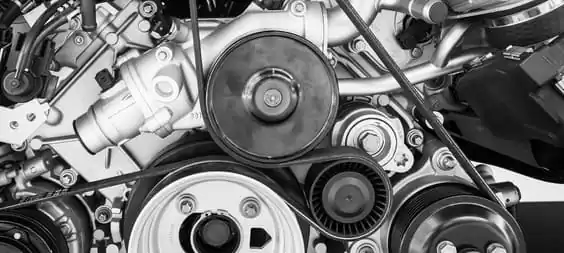

EPDM dalam aplikasi menarik sabuk

Bagian semacam ini, terutama digunakan untuk koneksi antara penutup roda, pengikat penutup kotak baterai, dll., Dapat menahan beban dinamis dan mekanis yang tinggi, dalam penggunaan proses dan selalu dalam kondisi tegang.

Ini produk karet silikon terutama terpapar sinar matahari, air, dan ozon, penggunaan suhu di -40 ℃ ~ 85 ℃, suhu tahan panas jangka pendek bisa mencapai 100 ℃.

Bahan EPDM yang digunakan untuk membuat bagian seperti itu, kekerasan (Shore A) umumnya 60 ~ 80; kekuatan tariknya harus lebih dari 14MPa; perpanjangan putus umumnya 200% ~ 200%; kekuatan sobek harus lebih besar dari 7N / m;

Deformasi sisa kompresi (85 ℃, 22 jam) harus kurang dari 45%; deformasi sisa kompresi (-20 ℃, 22 jam) harus kurang dari 45%; ketahanan terhadap penuaan ozon (50pphm, peregangan 20%, 72 jam) tidak boleh ada retakan; penuaan lampu xenon (menggunakan peralatan lampu xenon 1200, kelembaban relatif 80% ~ 95%, suhu pelat hitam 55 ℃ ~ 60 ℃, 1000 jam) kekuatan tarik dan perpanjangan penurunan tidak boleh melebihi 15%;

Suhu transisi gelas (TR) maksimum -50 ℃; uji penuaan panas (100 ℃, 70 jam), perubahan kekerasannya harus ± 75, perubahan kekuatan tarik harus ± 15%, penurunan perpanjangan tidak boleh melebihi 40%.

Patahnya tali penutup baterai dan retakan pada permukaan tali pengaman roda terjadi setelah setengah tahun pembebanan. Setelah kegagalan uji kekuatan tarik, kekuatan sobek, dan penuaan ozon produk, hasil aktual yang dicapai adalah kekuatan tarik 8,5MPa, kekuatan sobek 5N/m, dan penuaan ozon 42 jam retak, yang tidak memenuhi persyaratan standar.

Produsen pita penarik individu tentang pentingnya formula karet tidak cukup memahami, bahwa selama karet EPDM terbuat dari pita penarik karet, pada kenyataannya, karena formulasi yang berbeda, kinerja produk dapat sangat bervariasi.

Aplikasi EPDM pada sistem pendingin mesin dan AC serta seal sistem pendingin

EPDM digunakan untuk membuat segel pada sistem pendingin mesin. Produk ini bersentuhan dengan media antibeku, sinar matahari, air, ozon, penggunaan suhu di -40 ℃ ~ 125 ℃, dan suhu tahan panas jangka pendek hingga 135 ℃.

Bagian-bagian tersebut menggunakan EPDM, kekerasan (Shore A) untuk 60 ~ 80 (75 untuk aplikasi segel bulat dalam sistem pendingin); kekuatan tariknya harus lebih dari 10.5MPa; perpanjangan putus umumnya lebih dari 175%; dalam tingkat perpanjangan 50% dari tegangan ekstensi tetap 1 ~ 2MPa; dalam tingkat perpanjangan 100% dari tegangan ekstensi tetap 2 ~ 5MPa di atas; deformasi penyusutan (150 ℃, 22 jam) harus kurang dari 20%;

Suhu tahan panasnya hingga 135℃ (22 jam) harus kurang dari 20%; suhu transisi kaca (TR) maksimum -50℃; ketahanan penuaan ozon (50pphm, peregangan 20%, 72 jam) tidak boleh ada retakan;

Untuk segel yang digunakan dalam sistem pendingin mesin, uji refrigeran harus dilakukan (spesimen uji ditempatkan dalam antibeku, 150 ° C, 166 jam, tekanan uji sekitar 0,4 MPa), dan perubahan kekerasan harus ± 5, perubahan kekuatan tarik harus ± 20%, perubahan perpanjangan putus harus -15% hingga 20%, dan perubahan volume harus ± 5%;

Untuk segel yang digunakan dalam sistem pendingin udara, uji refrigeran harus dilakukan (spesimen ditempatkan dalam uji P (letakkan spesimen di PAG, refrigeran ND8, 100 ℃, 70 jam) perubahan kekerasan hingga ± 5, perubahan kekuatan tarik hingga ± 20%, perpanjangan putus perubahan hingga -15% ~ 20%, perubahan volume harus dalam ± 5%; uji penuaan termal (150 ℃, 70 jam), perubahan kekerasan harus ± 5, penurunan kekuatan tarik harus kurang dari 10%, penurunan perpanjangan tidak boleh melebihi 10%.

EPDM dalam aplikasi selang pendingin

EPDM digunakan untuk membuat selang air mesin, lapisan karet bagian dalam dan luarnya terbuat dari bahan EPDM. Seperti Produk EPDM yang bersentuhan dengan media adalah antibeku, sinar matahari, air, ozon, penggunaan suhu dalam -40 ℃ ~ 125 ℃, suhu tahan panas jangka pendek dapat mencapai 150 ℃.

Bagian-bagian tersebut menggunakan EPDM, kekerasan (Shore A) untuk 65; kekuatan tariknya harus di atas 10,5MPa; perpanjangan putus di lebih dari 300%; pada tingkat perpanjangan 50% dari tegangan regangan tetap 1 ~ 2MPa; laju perpanjangan 100% dari tegangan regangan tetap 2 ~ 4,5MPa di atas; deformasi residu kompresi (100 ℃, 22 jam) harus kurang dari 20%;

Suhu transisi gelas (TR) maksimum -50 ℃; penuaan ozon (50pphm, peregangan 20%, 72 jam) tidak boleh ada retakan; uji pendingin (spesimen ditempatkan dalam antibeku, 150 ℃, 166 jam, tekanan uji sekitar 0,4MPa).

Perubahan kekerasan harus ± 5, perubahan kekuatan tarik harus ± 20%, perpanjangan putus harus -15% ~ 20%, perubahan volume harus ± 5%. Uji penuaan panas (150 ℃, 70 jam), perubahan kekerasan harus ± 5, kekuatan tarik harus kurang dari 10%, dan perpanjangan penurunan tidak boleh melebihi 10%.