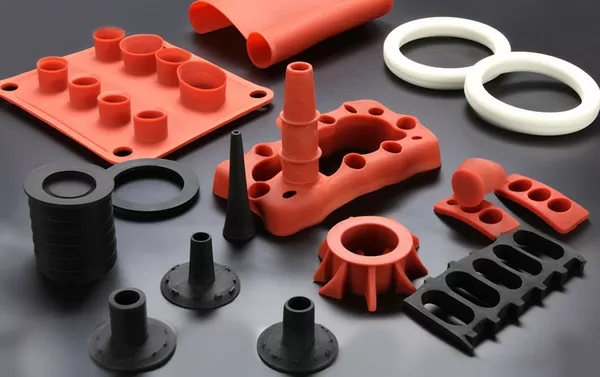

Dari kehidupan sehari-hari hingga bidang makanan hingga bidang penerbangan, penggunaan produk karet silikon telah berkembang pesat di berbagai bidang. Berbagai macam kegunaan dan keserbagunaannya yang luar biasa membuatnya sangat populer. Namun, gelembung yang mungkin muncul pada atau di dalam produk karet silikon selama proses produksi dapat menyebabkan masalah saat menggunakan produk. Jika mengandung gelembung udara, integritasnya dapat terganggu. Artikel blog ini akan membahas mengapa gelembung tersebut muncul selama proses produksi; apa saja risiko menggunakan bahan yang cacat? Yang juga penting adalah tips tentang cara meminimalkan menghilangkan gelembung saat memproduksi silikon.

Memahami Gelembung dalam Karet Silikon

Mengidentifikasi Katalis

Tiga jenis gelembung dapat muncul di produk karet silikon. Gelembung-gelembung ini bisa muncul apabila bahan dicampur, selama proses pencetakan, atau setelah pencetakan. Pada tiap kasus, mungkin ada beberapa penyebab gelembung yang tidak diinginkan ini:

Kontaminan Permukaan: Kadang-kadang kotoran atau kontaminan lain (seperti air) pada permukaan cetakan atau alat itu sendiri dapat menyebabkan terbentuknya gelembung karena terjadi pemadatan di sekitar kotoran tersebut.

Udara yang Terperangkap Selama Pencampuran: Jika senyawa tidak tercampur secara menyeluruh, residu kecil dari pencampuran yang tidak sempurna dapat menimbulkan gelembung udara ketika resin dicetak/disuntikkan ke dalam cetakan.

Degassing yang Tidak Memadai: Banyak produsen menggunakan proses degassing vakum untuk menghilangkan gelembung udara dari bahan. Degassing yang tidak memadai dapat menyebabkan jejak udara terdorong ke dalam gel silika, membentuk gelembung saat mengembang pada suhu yang lebih tinggi.

Dampak pada Kualitas Produk

Gelembung udara dapat menimbulkan berbagai efek negatif pada produk karet silikon. Ini termasuk

Estetika: Gelembung dapat merusak permukaan akhir produk, membuatnya terlihat cacat dan karenanya tidak dapat dijual hanya berdasarkan penampilannya saja.

Sifat Mekanis: Khususnya dalam aplikasi medis atau kedirgantaraan, gelembung udara dapat secara signifikan melemahkan material. Hal ini pada gilirannya memengaruhi ketahanan sobek dan kekuatan tarik.

Isolasi dan Penyegelan: Produk yang perlu digunakan di bawah tekanan udara tinggi atau produk yang disegel harus mencegah kelembapan apa pun masuk ke dalamnya dengan cara apa pun, sementara kedua jenis produk tersebut harus disegel terhadap gas atau debu. Gelembung dapat menjadi saluran bagi uap air, debu atau gas, sehingga mengorbankan sifat insulasi dan penyegelan.

Prinsip Pembuatan Gelembung Silikon

Karet silikon adalah bahan luar biasa yang hanya sedikit yang dapat menandingi jenisnya dalam hal manfaat dan kinerjanya dalam penggunaan. Namun, ada masalah yang sering terjadi dalam proses produksi produk karet silikon: gelembung akan terbentuk pada atau di dalam produk selama proses pengeringan. Penyebabnya bisa jadi sebagai berikut: apakah itu terjadi karena adanya senyawa yang mudah menguap pada bahan yang digunakan; terperangkapnya udara di dalam atau bahan tidak tercampur dengan benar. Penyebab ini dapat menyebabkan cacat pada produk jadi dan juga dapat membuatnya terlihat lebih rendah dengan menciptakan ketidaksempurnaan permukaan.

Untuk mengatasi hal ini, sangat penting untuk memahami akar masalahnya. Sebagai contoh, waktu pengeringan yang terlalu cepat dapat menjebak gas yang seharusnya keluar secara bertahap, yang menyebabkan gelembung. Di sisi lain, tekanan atmosfer yang berbeda di seluruh cetakan atau degassing yang buruk pada bahan pra-pengecoran dapat menciptakan rongga yang berubah menjadi gelembung saat silikon mengering.

Mengapa Gelembung adalah Berita Buruk untuk Karet Silikon?

Gelembung pada karet silikon juga dapat menyebabkan sejumlah masalah yang mengurangi nilai produk Anda. Dampak yang mungkin terjadi antara lain:

Hal ini melemahkan kekuatan karet secara keseluruhan. Mengurangi kekuatan sobek dan kekuatan tariknya, sehingga lebih mudah patah. Ketahanan terhadap bahan kimia menjadi lebih buruk, menyebabkannya lebih cepat aus ketika terkena bahan kimia tertentu. Mencegah isolasi normalnya. Ketidaksempurnaan permukaan yang tidak dapat diampelas. Sangatlah penting untuk memahami efek buruk dari gelembung. Ini bukan hanya tentang memastikan penampilan yang baik; ini tentang memberikan produk yang memenuhi standar fungsionalitas dan keamanan yang diandalkan pelanggan.

Kontrol Kualitas untuk Karet Silikon

Kontrol kualitas sama pentingnya dengan proses produksi itu sendiri. Dengan sering melakukan inspeksi visual, melakukan uji kekuatan tarik, dan bahkan menggunakan mikroskop untuk mempelajari permukaan pada tingkat mikroskopis, Anda tidak hanya dapat menemukan gelembung, tetapi juga memastikan bahwa hanya produk yang memenuhi standar tinggi yang keluar dari fasilitas Anda.

Apa yang Menyebabkan Gelembung pada Permukaan Produk Karet Silikon?

1. Knalpot tidak mencukupi: Setelah bahan baku silikon cair ditempatkan di cetakan cetakan, banyak udara akan masuk pada saat cetakan ditutup, dan udara tidak dapat diintegrasikan dengan bahan baku silikon. Jika udara tidak dibuang, itu akan menyebabkan Gelembung muncul di permukaan kancing silikon setelah dicetak.

2. Suhu vulkanisasi terlalu rendah: Suhu vulkanisasi adalah parameter penting saat mencetak karet silikon. Biasanya produk silikon diatur pada 160 ~ 200 derajat Celcius. Namun, terkadang cetakan membutuhkan waktu lama karena waktu operasi di luar cetakan yang terlalu lama atau alasan lain. Jika vulkanisator tidak dihidupkan untuk pemanasan, suhu cetakan silikon akan lebih rendah dari suhu vulkanisasi silikon. Hal ini akan menyebabkan gelembung pada produk cetakan. Untuk ini, kita hanya perlu menaikkan suhu cetakan, atau memasukkan cetakan kosong ke dalam mesin untuk memanaskannya selama beberapa saat sebelum beroperasi untuk menyelesaikan masalah.

3. Suhu vulkanisasi terlalu tinggi: Saya baru saja menyebutkan bahwa suhu vulkanisasi yang terlalu rendah akan menyebabkan gelembung cetakan silikon. Malahan, dalam banyak kasus, suhu pencetakan yang terlalu tinggi juga akan menyebabkan gelembung cetakan silikon. Mengapa? Saya pribadi memahaminya seperti ini. Ketika suhu cetakan terlalu tinggi, bahan baku silikon di permukaan sudah mulai berjamur selama proses penutupan dan tekanan cetakan. Pada saat ini, udara telah terperangkap di dalam dan sulit dikeluarkan, sehingga akan timbul gelembung-gelembung cetakan. Untuk alasan ini, suhu cetakan hanya perlu diturunkan secara tepat.

4. Waktu vulkanisasi terlalu singkat: Seperti suhu vulkanisasi, waktu vulkanisasi juga merupakan salah satu parameter penting untuk pencetakan silikon. Lamanya waktu vulkanisasi menentukan apakah silikon dapat divulkanisasi sepenuhnya. Struktur cetakan tidak masuk akal: Jika desain cetakan silikon tidak masuk akal, itu juga akan menyebabkan gelembung pada cetakan silikon. Kegagalan untuk memahami waktu penyedotan dan intensitas penyedotan selama penggunaan mesin vakum silikon akan menyebabkan masalah kualitas yang jelas dengan gelembung.

5. Cukup atur program mesin vakum silikon pada waktu yang tepat dan pahami intensitas ekstraksi untuk mengurangi sumber gelembung dan mengurangi produk yang rusak. Setelah menggunakan mesin vakum silikon untuk mengekstraksi vakum, mulailah mengisi cetakan. Selama proses pengisian, pastikan untuk mengingat untuk tidak mengisi terlalu sedikit. Lebih sedikit bahan yang terbuang, lebih banyak pengisian diperlukan dan lebih banyak bahan dapat didaur ulang, karena silikon cair dan aliran PVC sebelum pengepresan panas diperbaiki, yang secara efektif dapat mengurangi celah antara cetakan dan produk dan mengurangi gelembung Kehadiran. Cetakan tidak dibersihkan secara menyeluruh selama pembersihan. Saat membersihkan alat abrasif, perhatikan metodenya dan coba gosok perlahan dengan kain lembut untuk menghindari deformasi alat abrasif.

Bagaimana Cara Mengurangi Gelembung?

Mengurangi gelembung udara selama produksi adalah masalah yang kompleks. Pertimbangan yang cermat perlu diberikan pada bahan mana yang akan digunakan, peralatan mana yang bekerja paling baik, dan bagaimana faktor-faktor ini berinteraksi selama pengawetan (proses di mana silikon menjadi padat).

1. Bahan-bahan Penting: Dimulai dengan bahan sumber, pastikan bahwa senyawa silikon Anda telah diformulasikan untuk meminimalkan kandungan yang mudah menguap. Hal ini akan membantu meminimalkan kemungkinan adanya gelembung udara selama proses produksi selanjutnya. Anda juga dapat beralih ke silikon dengan viskositas rendah karena lebih sedikit menghasilkan gelembung selama proses pengawetan, atau mencari bahan dengan kekuatan sobek, kekuatan tarik, dan perpanjangan putus yang tinggi; bahan semacam itu juga akan mengurangi gelembung pada produk jadi.

2. Keunggulan Degassing: Selanjutnya, tinjau kembali prosedur degassing selama produksi. Apakah prosedur tersebut cukup teliti dan efektif? Biasanya digunakan untuk menghilangkan udara dan potensi masalah gas sebelum batch silikon yang sudah dituang mencapai cetakan/rongga. Ukuran ruang vakum harus sesuai dengan berbagai faktor seperti volume produk, dan total waktu yang dihabiskan untuk proses degassing harus sedemikian rupa sehingga setelah disembuhkan, tidak akan ada sisa gas, dll. yang tertinggal di dalamnya.

Saat degassing karet silikonruang vakum sering digunakan. Berikut adalah beberapa metode efektif yang dapat Anda lakukan untuk membuat proses ini menjadi lebih baik:

Ketinggian dan Kompresi: Silikon lebih cenderung memerangkap udara pada ketinggian yang lebih tinggi. Periksa untuk memastikan bahan dan peralatan degassing Anda berada di permukaan laut.

Pengaturan Waktu dan Teknik: Untuk hasil terbaik, pastikan silikon segera dihilangkan sebelum menuangkannya-dan gunakan teknik yang tepat saat melakukannya.

Ruang kepala: Jangan mengisi ruang degassing sepenuhnya. Sisakan ruang untuk ekspansi sehingga udara yang terperangkap memiliki tempat untuk pergi.

3. Pencampuran: Proses pencampuran adalah proses penting yang sering diabaikan orang. Ini adalah proses ilmiah yang perlu dilakukan dengan hati-hati: Pencampuran yang terlalu lama dapat meningkatkan gelembung udara, tetapi jika Anda tidak mencampurnya dengan cukup, bahan yang tidak diawetkan dapat mengeras secara berlebihan dan menyebabkan gelembung atau noda. Otomatiskan proses pencampuran bilamana memungkinkan dan selalu ikuti metode yang direkomendasikan oleh produsen.

4. Manajemen Pelepasan Jamur: Dalam beberapa kasus, gelembung dapat disebabkan oleh zat pelepas atau zat pengawet itu sendiri. Bahan pelepas tertentu dapat mengganggu atau bahkan menempel pada silikon saat mengeras, menyebabkan udara yang terperangkap menciptakan gelembung. Menggunakan bahan pelepas yang tepat sesedikit mungkin akan membantu, tetapi pastikan juga cetakan Anda bersih dan bebas dari apa pun yang dapat menyebabkan gelembung udara (kontaminan).

5. Pengendalian Lingkungan: Untuk mengurangi gelembung, penting untuk mengontrol lingkungan tempat silikon diawetkan. Perubahan suhu dan kelembapan dapat memengaruhi waktu pengawetan serta laju degassing, semua faktor yang dapat menyebabkan terbentuknya gelembung. Dengan mempertahankan lingkungan pengawetan yang konsisten, kontrol suhu, dan kontrol kelembapan di seluruh proses, Anda akan dapat mengurangi risiko ini secara keseluruhan.

Mendorong Kualitas dengan Teknik Pencegahan

1. Pemeliharaan dan Fabrikasi Cetakan: Penting agar cetakan dan peralatan dijaga kebersihannya jika Anda ingin mencegah kontaminan masuk ke dalam produk Anda. Ini berarti mereka perlu diperiksa dan dibersihkan secara teratur! Berikut adalah beberapa pertimbangan lainnya: Menggunakan cetakan berkualitas lebih tinggi dengan permukaan yang tidak berpori juga dapat membantu memastikan bahwa tidak ada kontaminan yang masuk ke tempat yang tidak seharusnya.

2. Praktik Terbaik Penanganan dan Pencampuran Material: Penting untuk memiliki blender yang terawat dengan baik dan digunakan dengan benar. Anda dapat melakukan ini dengan mengubah kecepatan campuran atau kecepatan campuran, waktu pencampuran. Jika memungkinkan, gunakan produk silikon yang terbuat dari bahan dasar dengan viskositas rendah, karena produk ini memungkinkan gelembung udara keluar lebih baik daripada jenis produk lainnya.

Kesimpulan

Saat ini, permintaan produk karet silikon melonjak di berbagai industri, yang tidak mengherankan mengingat sifatnya yang unik. Namun, jika gelembung terbentuk selama proses produksi, kualitas khusus dari produk ini dapat terganggu, yang menyebabkan ketidakpuasan konsumen. Tetapi dengan menguasai ilmu tentang gelembung, mengadopsi tindakan pencegahan sebagai standar, dan terus mencari perbaikan, produsen karet silikon dapat mengurangi masalah terkait gelembung dalam produksi silikon. Terapkan metode yang diuraikan dalam blog ini, jelajahi solusi baru saat solusi tersebut muncul, dan pertahankan prosedur kontrol kualitas yang ketat: dengan cara ini, Anda dapat memastikan produk silikon Anda menjadi dan tetap menjadi yang terdepan dalam industri Anda. Untuk meminimalkan gelembung selama proses produksi produk karet silikon, pastikan pengoperasian pompa vakum yang efisien saat menggunakan cetakan silikon di dalam kotak cetakan yang tertutup rapat, mengoptimalkan waktu pengawetan sesuai dengan seluk-beluk model aslinya.