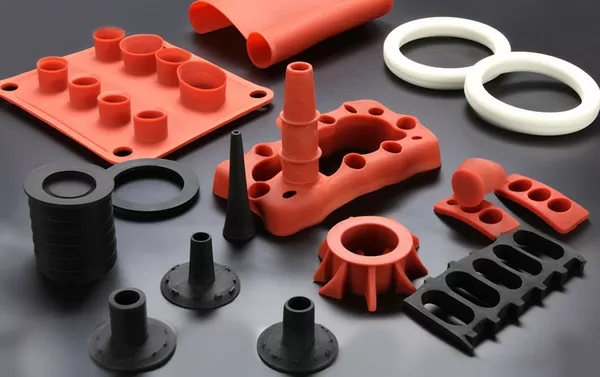

Dalla vita quotidiana al settore alimentare, fino all'aviazione, l'uso dei prodotti in gomma siliconica è cresciuto in modo esponenziale in vari campi. La loro ampia gamma di utilizzi e l'eccellente versatilità li rendono molto popolari. Tuttavia, le bolle d'aria che possono comparire sui prodotti in gomma siliconica o al loro interno durante il processo di produzione possono causare problemi durante l'utilizzo del prodotto. Se contengono bolle d'aria, la loro integrità può essere compromessa. Questo blog post approfondisce i motivi per cui tali bolle compaiono durante il processo di produzione; quali sono i rischi legati all'utilizzo di materiali difettosi? Sono importanti anche i consigli su come ridurre al minimo le bolle d'aria durante la produzione di silicone.

Capire le bolle nella gomma siliconica

Identificazione dei catalizzatori

Tre tipi di bolle possono apparire in prodotti in gomma siliconica. Possono comparire al momento della miscelazione dei materiali, durante il processo di stampaggio o dopo lo stampaggio. In ogni caso, le cause di queste bolle indesiderate possono essere diverse:

Contaminanti di superficie: A volte lo sporco o altri contaminanti (come l'acqua) presenti sulla superficie dello stampo o sull'utensile stesso possono causare la formazione di bolle quando la solidificazione avviene intorno a queste impurità.

Aria intrappolata durante la miscelazione: Se il composto non viene mescolato accuratamente, i piccoli residui dovuti a una miscelazione incompleta possono creare bolle d'aria quando la resina viene colata/iniettata nello stampo.

Degassificazione inadeguata: Molti produttori utilizzano un processo di degassificazione sotto vuoto per rimuovere le bolle d'aria dai materiali. Un degasaggio insufficiente può far sì che tracce d'aria vengano spinte nel gel di silice, formando bolle quando questo si espande a temperature più elevate.

L'impatto sulla qualità del prodotto

Le bolle d'aria possono avere una serie di effetti negativi su prodotti in gomma siliconica. Questi includono

Estetica: Le bolle possono rovinare la finitura superficiale di un prodotto, facendolo sembrare difettoso e quindi invendibile solo in base all'aspetto.

Proprietà meccaniche: Soprattutto nelle applicazioni mediche o aerospaziali, le bolle d'aria possono indebolire notevolmente il materiale. Ciò influisce sulla resistenza allo strappo e alla trazione.

Isolamento e sigillatura: I prodotti che devono essere utilizzati ad alta pressione d'aria o i prodotti sigillati devono assolutamente evitare che l'umidità penetri all'interno, mentre entrambi i tipi devono essere sigillati contro i gas o la polvere. Le bolle possono diventare canali per l'umidità, la polvere o i gas, compromettendo le proprietà di isolamento e di tenuta.

Il principio della generazione di bolle di silicone

La gomma siliconica è una sostanza straordinaria che pochi altri prodotti del suo genere possono eguagliare in termini di benefici e prestazioni d'uso. Tuttavia, c'è un problema che spesso si verifica nel processo di produzione dei prodotti in gomma siliconica: durante l'indurimento si formano bolle sul prodotto o al suo interno. I motivi possono essere i seguenti: la presenza di composti volatili nei materiali utilizzati, l'intrappolamento di aria all'interno o la non corretta miscelazione dei materiali. Queste cause possono causare difetti nei prodotti finiti e possono anche renderli di aspetto inferiore creando imperfezioni superficiali.

Per contrastare questo fenomeno, è essenziale capire la radice del problema. Ad esempio, un tempo di polimerizzazione troppo rapido può intrappolare i gas che altrimenti fuoriuscirebbero gradualmente, dando origine alle bolle. D'altra parte, una pressione atmosferica differenziale sullo stampo o un degassamento insufficiente del materiale prima della colata possono creare vuoti che si trasformano in bolle durante la polimerizzazione del silicone.

Perché le bolle sono una cattiva notizia per la gomma siliconica?

Le bolle nella gomma siliconica possono causare una serie di problemi che riducono il valore del prodotto. I possibili impatti includono:

Ciò indebolisce la resistenza complessiva della gomma. Riduce la resistenza allo strappo e alla trazione, rendendola più facile da rompere. La resistenza agli agenti chimici diventa più scarsa, causando un'usura più rapida in caso di esposizione a determinati agenti chimici. Impedisce il suo normale isolamento. Imperfezioni superficiali che non possono essere eliminate con la carteggiatura. È fondamentale comprendere gli effetti negativi delle bolle. Non si tratta solo di garantire un bell'aspetto, ma di fornire prodotti che soddisfino gli standard di funzionalità e sicurezza su cui i clienti fanno affidamento.

Controllo di qualità per la gomma siliconica

Il controllo della qualità è importante quanto il processo di produzione stesso. Effettuando frequenti ispezioni visive, eseguendo test di resistenza alla trazione e persino utilizzando microscopi per studiare le superfici a livello microscopico, è possibile non solo individuare le bolle, ma anche garantire che solo i prodotti che soddisfano i vostri elevati standard lascino il vostro stabilimento.

Cosa causa le bolle sulla superficie dei prodotti in gomma siliconica?

1. Scarico insufficiente: Dopo che la materia prima siliconica liquida è stata inserita nello stampo, al momento della chiusura dello stampo viene introdotta molta aria, che non può essere integrata con la materia prima siliconica. Se l'aria non viene scaricata, sulla superficie dei bottoni di silicone dopo lo stampaggio si formeranno delle bolle.

2. La temperatura di vulcanizzazione è troppo bassa: La temperatura di vulcanizzazione è un parametro importante nello stampaggio della gomma siliconica. Di solito i prodotti in silicone sono impostati a 160~200 gradi Celsius. Tuttavia, a volte lo stampo richiede molto tempo a causa di un tempo di funzionamento fuori stampo troppo lungo o per altri motivi. Se il vulcanizzatore non viene acceso per il riscaldamento, la temperatura dello stampo in silicone sarà inferiore alla temperatura di vulcanizzazione del silicone. Ciò causerà la formazione di bolle nel prodotto stampato. Per risolvere il problema, è sufficiente aumentare la temperatura di stampaggio o inserire lo stampo vuoto nella macchina per riscaldarlo per un certo periodo di tempo prima del funzionamento.

3. La temperatura di vulcanizzazione è troppo alta: ho appena detto che una temperatura di vulcanizzazione troppo bassa provoca bolle di stampaggio del silicone. In realtà, in molti casi, anche una temperatura di vulcanizzazione troppo elevata provoca bolle di silicone. Perché? Personalmente lo capisco in questo modo. Quando la temperatura di stampaggio è troppo alta, la materia prima siliconica sulla superficie ha iniziato a modellarsi durante il processo di chiusura e pressurizzazione dello stampo. In questo momento, l'aria è rimasta intrappolata all'interno ed è difficile da scaricare, per cui si formano bolle di stampaggio. Per questo motivo, è sufficiente abbassare opportunamente la temperatura di stampaggio.

4. Il tempo di vulcanizzazione è troppo breve: come la temperatura di vulcanizzazione, anche il tempo di vulcanizzazione è uno dei parametri importanti per lo stampaggio del silicone. La durata del tempo di vulcanizzazione determina la completa vulcanizzazione del silicone. La struttura dello stampo è irragionevole: Se la struttura dello stampo in silicone è irragionevole, causerà anche la formazione di bolle nello stampaggio del silicone. Il mancato rispetto del tempo di aspirazione e dell'intensità di aspirazione durante l'uso della macchina per il vuoto del silicone porterà a evidenti problemi di qualità con bolle.

5. È sufficiente impostare il programma della macchina per il vuoto di silicone al momento giusto e cogliere l'intensità dell'estrazione per ridurre la fonte di bolle e ridurre i prodotti difettosi. Dopo aver utilizzato la macchina per il vuoto di silicone per estrarre il vuoto, iniziare a riempire lo stampo. Durante il processo di riempimento, ricordarsi di non riempire troppo poco. Il silicone liquido e il PVC fluiscono prima che la pressatura a caldo venga fissata, riducendo efficacemente lo spazio tra lo stampo e il prodotto e riducendo la presenza di bolle. Lo stampo non è stato pulito a fondo durante la pulizia. Quando si puliscono gli utensili abrasivi, prestare attenzione al metodo e cercare di strofinare delicatamente con un tessuto morbido per evitare la deformazione degli utensili abrasivi.

Come ridurre le bolle?

La riduzione delle bolle d'aria durante la produzione è una questione complessa. È necessario considerare attentamente quali materiali utilizzare, quali attrezzature funzionano meglio e come questi fattori interagiscono durante la polimerizzazione (il processo attraverso il quale il silicone diventa solido).

1. Materia dei materiali: A partire dal materiale di partenza, verificare che il composto di silicone sia stato formulato per ridurre al minimo il contenuto volatile. Ciò contribuirà a ridurre al minimo la possibilità di bolle d'aria durante i successivi processi di produzione. Si può anche passare a siliconi a bassa viscosità, perché creano meno bolle durante l'indurimento, o esplorare materiali con elevata resistenza alla lacerazione, alla trazione e all'allungamento a rottura; anche questi materiali ridurranno le bolle nel prodotto finito.

2. Eccellenza nel degassamento: Rivedere quindi le procedure di degassificazione durante la produzione. Sono sufficientemente approfondite ed efficaci? In genere si usa per rimuovere l'aria e i potenziali problemi di gas prima che un lotto di silicone precolato raggiunga lo stampo/cavità. Le dimensioni della camera a vuoto devono essere adeguate a vari fattori, come il volume del prodotto, e il tempo totale dedicato al processo di procrastinazione deve essere tale che, una volta polimerizzato, non vi rimangano gas residui ecc.

Quando si degassifica gomma siliconicaSpesso si utilizza una camera a vuoto. Ecco alcuni metodi efficaci per migliorare questo processo:

Altitudine e compressione: Il silicone ha maggiori probabilità di intrappolare l'aria ad altitudini più elevate. Verificare che i materiali e le apparecchiature di degassificazione siano a livello del mare.

Tempi e tecniche: Per ottenere risultati ottimali, assicurarsi che il silicone sia degassato immediatamente prima di versarlo e utilizzare una tecnica corretta.

Spazio per la testa: Non riempire completamente la camera di degassificazione. Lasciare spazio per l'espansione in modo che l'aria intrappolata abbia un posto dove andare.

3. Miscelazione: Il processo di miscelazione è un processo importante che spesso viene trascurato. È un processo scientifico che deve essere eseguito con attenzione: Se si mescola troppo a lungo, le bolle d'aria aumentano, ma se non si mescola abbastanza, il materiale non polimerizzato può indurirsi eccessivamente, causando bolle o macchie. Automatizzate il processo di miscelazione quando possibile e seguite sempre i metodi raccomandati dal produttore.

4. Gestione del rilascio dello stampo: In alcuni casi, le bolle possono essere causate dal distaccante o dall'agente indurente stesso. Alcuni distaccanti possono interferire o addirittura aderire al silicone durante l'indurimento, causando la formazione di bolle d'aria. L'uso di un agente distaccante appropriato il meno possibile aiuterà, ma assicuratevi anche che lo stampo sia pulito e privo di qualsiasi altro elemento che possa causare bolle d'aria (contaminanti).

5. Controllo ambientale: Per ridurre le bolle, è importante controllare l'ambiente in cui il silicone viene polimerizzato. Le variazioni di temperatura e umidità possono influenzare il momento della polimerizzazione e la velocità di degassificazione, tutti fattori che possono causare la formazione di bolle. Mantenendo un ambiente di polimerizzazione coerente, un controllo della temperatura e dell'umidità durante l'intero processo, sarà possibile ridurre questi rischi.

Promuovere la qualità con le tecniche di prevenzione

1. Manutenzione e fabbricazione degli stampi: È importante che gli stampi e gli utensili siano tenuti molto puliti se si vuole evitare che i contaminanti entrino nel prodotto. Ciò significa che devono essere ispezionati e puliti regolarmente! Ecco altre considerazioni: L'utilizzo di uno stampo di qualità superiore con una superficie non porosa può contribuire a garantire che i contaminanti non entrino in luoghi dove non dovrebbero.

2. Le migliori pratiche di manipolazione e miscelazione dei materiali: È importante avere un frullatore ben mantenuto e usato correttamente. A tale scopo, è possibile modificare la velocità di miscelazione o la velocità e il tempo di miscelazione. Se possibile, utilizzare prodotti a base di silicone a bassa viscosità, in quanto questi prodotti permettono alle bolle d'aria di fuoriuscire meglio di altri tipi di prodotti.

Conclusione

Attualmente la domanda di prodotti in gomma siliconica è in aumento in diversi settori, il che non sorprende viste le sue proprietà uniche. Ma se durante il processo di produzione si formano delle bolle, le qualità speciali di questi prodotti possono essere compromesse, con conseguente insoddisfazione dei consumatori. Ma se si padroneggia la scienza delle bolle, si adottano misure preventive come standard e si cerca continuamente di migliorare, Produttori di gomme siliconiche possono ridurre i problemi legati alle bolle nella produzione di silicone. Implementate i metodi descritti in questo blog, esplorate nuove soluzioni non appena emergono e mantenete rigorose procedure di controllo della qualità: in questo modo, potrete garantire che i vostri prodotti in silicone diventino e rimangano all'avanguardia nel vostro settore. Per ridurre al minimo le bolle durante il processo di produzione di prodotti in gomma siliconica, assicuratevi che la pompa del vuoto funzioni in modo efficiente e che gli stampi in silicone siano chiusi ermeticamente, ottimizzando il tempo di polimerizzazione in base alle caratteristiche del modello originale.