La struttura degli stampi a iniezione per gomma siliconica liquida termoindurente (LSR) è generalmente simile a quella degli stampi utilizzati per i composti termoplastici, ma ci sono diverse differenze significative.

Ad esempio, i compound LSR hanno generalmente una bassa viscosità e quindi tempi di riempimento molto brevi, anche a pressioni di iniezione molto basse. Per evitare l'intrappolamento dell'aria, è essenziale disporre di un buon dispositivo di sfiato nello stampo.

Inoltre, i compound LSR non si ritirano nello stampo come i compound termoplastici; tendono a espandersi a caldo e a ritirarsi leggermente a freddo. Di conseguenza, il prodotto non rimane sempre sul lato convesso dello stampo come previsto, ma viene trattenuto nella cavità con una superficie maggiore.

1. Restringimento

Sebbene gli LSR non si ritirino nello stampo, spesso si ritirano da 2,5% a 3% dopo lo stampaggio e il raffreddamento. L'esatta quantità di ritiro dipende in parte dalla formulazione del composto.

Tuttavia, dal punto di vista dello stampo, il ritiro può essere influenzato da diversi fattori, tra cui la temperatura dello stampo, la temperatura della mescola quando viene sformata, nonché la pressione nella cavità dello stampo e la successiva compressione della mescola.

Anche la posizione del punto di iniezione è da tenere in considerazione, in quanto il ritiro nella direzione del flusso dell'adesivo è solitamente maggiore del ritiro nella direzione perpendicolare al flusso dell'adesivo.

Anche le dimensioni del prodotto influiscono sul suo ritiro: i prodotti più spessi hanno generalmente un ritiro minore rispetto a quelli più sottili. Se è necessaria una vulcanizzazione secondaria, il ritiro può essere di ulteriori 0,5%-0,7%.

2. Linea di separazione

La determinazione della posizione della linea di demarcazione è uno dei primi passi da compiere nella progettazione di una stampo ad iniezione in gomma siliconica. Lo sfiato si ottiene principalmente utilizzando scanalature situate sulla linea di giunzione, che deve trovarsi nell'area in cui il composto di iniezione durerà. In questo modo si evitano le bolle d'aria interne e si riduce la perdita di resistenza del giunto di colla.

A causa della bassa viscosità dell'LSR, la linea di separazione deve essere precisa per evitare fuoriuscite. Tuttavia, le linee di separazione sono spesso visibili sui prodotti sagomati. Il rilascio dello stampo è influenzato dalla geometria del pezzo e dalla posizione della superficie di separazione. Progettare il pezzo con un leggero smusso aiuterà a garantire un'affinità costante con l'altra metà desiderata dello stampo. stampo a iniezione cavità.

3. Ventilazione

Quando l'LSR viene iniettato, l'aria intrappolata nella cavità viene compressa mentre lo stampo si chiude e poi espulsa attraverso le scanalature di sfiato mentre lo stampo si riempie.

Se l'aria non viene completamente espulsa, rimane intrappolata nell'adesivo (e spesso una parte del prodotto presenta bordi bianchi). Le scanalature di sfiato sono generalmente larghe 3 mm e profonde 0,004 mm-0,005 mm.

Il miglior effetto di sfiato può essere ottenuto facendo il vuoto all'interno dello stampo. Per ottenere questo risultato, si progetta una guarnizione sulla linea di separazione e si evacuano rapidamente tutte le cavità con una pompa a vuoto. Una volta che il vuoto ha raggiunto il livello nominale, lo stampo viene completamente chiuso e la pressa di iniezione inizia.

Alcune attrezzature per lo stampaggio a iniezione consentono di operare con forze di chiusura variabili, il che permette al trasformatore di chiudere lo stampo a bassa pressione fino a quando il 90-95% della cavità è riempito di LSR (rendendo più facile la fuoriuscita dell'aria), e quindi di passare a una forza di chiusura più elevata per evitare che l'aria venga espulsa. gomma siliconica espansione e tracimazione.

4. Punto di iniezione

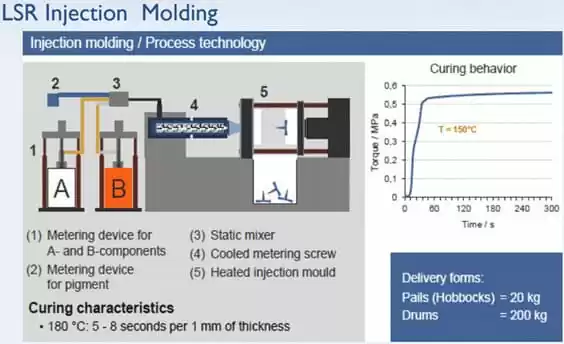

Per lo stampaggio dell'LSR si utilizza un sistema a canale freddo. I vantaggi di questo sistema gomma siliconica può essere massimizzato e l'efficienza produttiva può essere aumentata al massimo.

Lavorando i prodotti in questo modo, non è necessario rimuovere il canale di iniezione, evitando così un aumento della manodopera per l'operazione e talvolta una grande quantità di materiale di scarto. In molti casi, la costruzione senza corsie riduce anche i tempi operativi.

L'ugello di iniezione è controllato da una valvola a spillo per garantire un flusso positivo; molti produttori offrono oggi ugelli con interruttori pneumatici come dotazione standard e possono essere installati in varie parti dello stampo.

Alcuni stampo a iniezione I produttori hanno sviluppato un sistema aperto di canali freddi così piccolo che i punti di iniezione multipli (e quindi l'intera cavità) devono essere inseriti in uno spazio di stampo molto limitato.

Questa tecnologia consente di produrre grandi quantità di prodotti di alta qualità. prodotti in gomma siliconica senza dover separare le porte di iniezione.

Se si utilizza un sistema a canale freddo, è importante creare una separazione termica efficace tra la cavità calda e il canale freddo. Se il canale di colata è troppo caldo, la gomma potrebbe iniziare a vulcanizzare prima di essere iniettata. Se invece si raffredda troppo rapidamente, assorbe troppo calore dall'area del canale di colata dell'impianto. stampo a iniezionecon il risultato di una vulcanizzazione incompleta.

Per i prodotti iniettati con canale di colata convenzionale (ad esempio, canale di colata sommerso e canale di colata conico), è opportuno utilizzare una porta di iniezione di piccolo diametro (solitamente 0,2 mm-0,5 mm) per l'iniezione.

Con i compound LSR a bassa viscosità, come con i compound termoplastici, è importante bilanciare il sistema di canali di colata in modo che tutte le cavità siano uniformemente riempite dal compound. Un software di simulazione per la progettazione del sistema di canali di colata può semplificare notevolmente lo sviluppo dello stampo e dimostrarne l'efficacia mediante test di riempimento dello stampo.

5. Stampaggio

Lo stampaggio del silicone liquido, attraverso la vulcanizzazione, tende ad aderire alla superficie del metallo e la flessibilità del prodotto può renderne difficile il rilascio. La resistenza alla lacerazione ad alta temperatura dell'LSR ne consente il distacco in condizioni normali, senza danneggiare anche i prodotti più grandi.

Le tecniche di distacco più comuni sono il distacco con piastra di spogliazione, il distacco con perno di spogliazione e il distacco pneumatico. Altre tecniche comuni sono la raschiatura a rullo, il rilascio della piastra di esportazione e il rilascio automatico dello stampo.

Quando si utilizza un sistema di distacco, è importante mantenerlo entro un elevato grado di precisione. Se il gioco tra il perno di spinta superiore e il manicotto del perno di guida è eccessivo o se lo spazio tra le parti diventa grande a causa dell'usura nel tempo, si può verificare una fuoriuscita di colla.

Il perno di spinta superiore a forma di cono o fungo rovesciato è molto efficace perché consente di applicare una pressione di contatto maggiore e facilita il miglioramento dello scopo di tenuta.

6. Materiale dello stampo

I pallet per stampi sono spesso realizzati in acciaio per utensili non legato (n. 1.1730, codice DIN C45W). Per i pallet per stampi che devono resistere alle alte temperature di 170℃-210℃, devono essere realizzati in acciaio pre-temperato (n. 1.2312, codice DIN 40 CrMn-M oS 8 6) in considerazione della resistenza agli urti.

Per i pallet stampo con cavità dello stampo, devono essere realizzati in acciaio per utensili etilico nitrurato o temprato per garantire la resistenza alle alte temperature.

Per gli LSR con elevata capacità di riempimento, come gli LSR resistenti all'olio, si raccomanda di utilizzare materiali più duri per la fabbricazione degli stampi, come l'acciaio cromato lucido o il metallo in polvere appositamente sviluppato per questo scopo (n. 1.2379, DINcode X 155 CrVMo121).

Quando si progetta stampi a iniezione per i materiali ad alta usura, le parti soggette a forte attrito dovrebbero essere progettate per essere formate in modo sostituibile, in modo da non dover sostituire l'intero stampo.

La superficie interna della cavità dello stampo ha un impatto significativo sulla finitura del prodotto. La cosa più ovvia è che il prodotto sagomato deve combaciare perfettamente con la superficie della cavità. Stampi a iniezione per i prodotti trasparenti dovrebbero essere in acciaio lucidato. L'acciaio al mento/nichel trattato in superficie è estremamente resistente all'usura, mentre il PTFE/nichel facilita il rilascio dello stampo.

7. Controllo della temperatura

In generale, lo stampaggio dell'LSR è preferibile che sia riscaldato elettricamente, di solito con riscaldatori a fascia, riscaldatori a cartuccia o piastre riscaldanti.

La chiave è la distribuzione uniforme del campo di temperatura in tutto lo stampo, per favorire una polimerizzazione uniforme dell'LSR. Su stampi di grandi dimensioni, è un metodo di riscaldamento conveniente quando si spinge il riscaldamento di controllo della temperatura dell'olio.

L'avvolgimento dello stampo con una piastra isolante contribuisce a ridurre la perdita di calore. L'inadeguatezza di una qualsiasi parte dello stampo caldo può causare forti oscillazioni di temperatura tra un processo e l'altro, oppure provocare perdite d'aria.

Se la temperatura della superficie si abbassa troppo, la velocità di polimerizzazione dell'adesivo viene rallentata, il che spesso impedisce il rilascio del prodotto dal stampo a iniezione e causa problemi di qualità.

È necessario mantenere una certa distanza tra il riscaldatore e la linea di divisione per evitare che la sagoma si pieghi e si deformi, formando una bava di colla in eccesso sul prodotto finito. Se lo stampo è progettato con un sistema a canale freddo, l'estremità calda e quella fredda devono essere completamente separate l'una dall'altra.

È possibile utilizzare leghe speciali di stagno (ad es. 3.7165 [TiA16V4]), grazie alla loro conducibilità termica molto più bassa rispetto ad altri acciai. Per un sistema di riscaldamento integrale dello stampo a iniezione, lo scudo termico deve essere posizionato tra lo stampo e il pallet dello stampo per ridurre al minimo la perdita di calore. Una progettazione e una concezione adeguate possono garantire lo stampaggio a iniezione di LSR, dove lo stampo è molto importante.

I principi di progettazione degli stampi sopra descritti mirano a riempire la cavità dello stampo con la gomma, ad abbreviare i tempi di polimerizzazione e a ottenere una qualità superiore e un'elevata resa del prodotto finito, fornendo così il liquido stampaggio della gomma siliconica con buoni benefici economici.