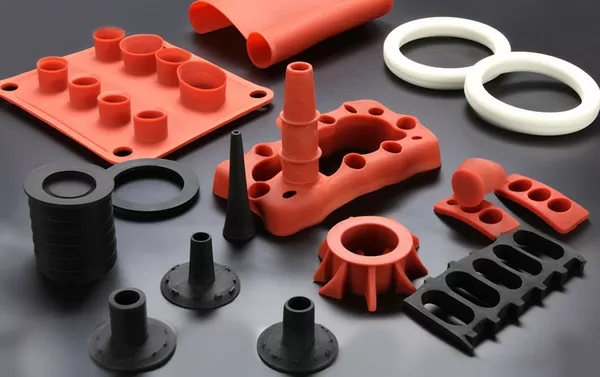

日常生活から食品分野、航空分野まで、シリコーンゴム製品の用途はさまざまな分野で飛躍的に拡大している。その用途の広さと優れた汎用性から、高い人気を誇っている。しかし、シリコーンゴム製品の製造工程で発生する気泡が、使用時に問題となることがあります。気泡が含まれていると、その完全性が損なわれる可能性があるのだ。このブログでは、なぜ製造工程で気泡が発生するのか、不良品を使用した場合のリスクは何か?また、シリコーンを製造する際に気泡の発生を最小限に抑えるためのヒントについてもご紹介します。

シリコーンゴムの気泡を理解する

触媒の特定

には3種類の泡がある。 シリコーンゴム製品.気泡は、材料が混合されるとき、成形プロセス中、または成形後に発生することがあります。いずれの場合も、このような不要な気泡が発生する原因はいくつか考えられます:

表面汚染物質:金型表面や金型自体に汚れやその他の不純物(水など)が付着していると、その周囲で凝固が起こり、気泡が発生することがあります。

ミキシング中に閉じ込められた空気:コンパウンドの混合が不十分な場合、樹脂を鋳造する際や金型に注入する際に、混合不良による微小な残渣が気泡を発生させることがあります。

不十分なガス抜き:多くのメーカーは、材料から気泡を取り除くために真空脱気プロセスを使用しています。脱気が不十分だと、シリカゲルの中に微量の空気が入り込み、高温で膨張する際に気泡が形成されます。

製品品質への影響

気泡は、次のようなさまざまな悪影響を及ぼす可能性がある。 シリコーンゴム製品.これらには以下が含まれる。

美学:気泡は製品の表面仕上げを損ない、不良品に見えるため、外観だけでは売れない。

機械的特性:特に医療や航空宇宙用途では、気泡は素材を著しく弱めます。この気泡は耐引裂性や引張強度に影響します。

断熱とシーリング:高気圧下で使用される製品や密閉された製品は、水分の侵入を何としても防がなければならない。気泡は湿気やほこり、ガスの通り道となり、断熱性や密閉性を損ないます。

シリコーンバブルの発生原理

シリコーンゴムは、その利点と使用時の性能の点で、この種の物質で匹敵するものはほとんどない素晴らしい物質です。しかし、シリコーンゴム製品の製造工程でしばしば発生する問題がある。それは、硬化中に製品上または内部に気泡が発生することである。その原因としては、使用する材料に揮発性化合物が含まれていたり、内部に空気が入り込んでいたり、材料が正しく混合されていなかったりといったことが考えられます。これらの原因により、完成品に欠陥が生じたり、表面に凹凸ができて見栄えが悪くなったりすることがある。

これに対処するには、問題の根本を理解することが不可欠だ。例えば、硬化時間が速すぎると、本来なら徐々に抜けていくはずのガスが滞留し、気泡が発生することがある。一方、金型全体の気圧差や、鋳造前の材料のガス抜きが不十分だと、シリコーンが硬化する際に空洞ができ、気泡になることがあります。

なぜシリコーンゴムにとって気泡は悪いニュースなのか?

シリコーンゴムの気泡は、製品の価値を下げる多くの問題を引き起こす可能性もあります。考えられる影響は以下の通りです:

これはゴム全体の強度を弱める。引裂強度や引張強度が低下し、切れやすくなる。耐薬品性が低下し、特定の化学薬品に触れると摩耗が早まる。通常の絶縁を妨げる。サンドペーパーで削り取ることができない表面の欠陥。気泡の悪影響を理解することは極めて重要である。見た目の美しさだけでなく、顧客が信頼する機能性と安全基準を満たす製品を提供することが重要なのです。

シリコーンゴムの品質管理

品質管理は、生産工程そのものと同じくらい重要です。頻繁に目視検査を行い、引張強度試験を行い、さらには顕微鏡を使って表面をミクロのレベルで観察することで、気泡を発見できるだけでなく、高い基準を満たした製品だけが工場から出荷されるようにすることができます。

シリコーンゴム製品の表面に気泡ができる原因は?

1.排気不足:液状のシリコーン原料を成形型に入れた後、型閉めの瞬間に大量の空気が入ってきて、空気がシリコーン原料と一体化できない。空気が排出されないと、成形後のシリコーンボタンの表面に気泡が発生する。

2.加硫温度が低すぎる:加硫温度はシリコーンゴムを成形する時に重要なパラメーターである。通常シリコーン製品は160~200℃に設定される。しかし、型外運転時間が長すぎるなどの理由で、金型が長時間かかることがあります。加硫機の電源を入れずに加熱すると、シリコーン金型の温度がシリコーンの加硫温度より低くなる。これは成形品に気泡を発生させます。この場合、成形温度を上げるか、空の金型を入れて一定時間加熱してから運転すれば問題が解決する。

3.加硫温度が高すぎる:先ほど加硫温度が低すぎるとシリコーン成形気泡が発生すると述べた。実は多くの場合、加硫温度が高すぎてもシリコーン成形気泡が発生します。なぜか?私自身はこう理解しています。成形温度が高すぎると、金型を閉じて加圧する過程で表面のシリコーン原料が成形を始めている。この時、内部に空気が閉じ込められていて排出されにくいため、成形気泡が発生する。このため、成形温度は適切に下げればよい。

4.加硫時間が短すぎる:加硫温度と同じく、加硫時間もシリコーン成形の重要なパラメーターの一つである。加硫時間の長さはシリコーンが完全に加硫できるかどうかを決定する。金型の構造に無理がある:シリコーン金型の設計に無理があれば、シリコーン成形の気泡の原因になる。シリコーンバキュームマシーンの使用中、バキューム時間とバキューム強度を把握しないと、気泡が発生する明らかな品質問題が発生する。

5.シリコーンバキュームマシーンのプログラムを適切な時間に設定し、抽出の強さを把握するだけで、気泡の発生源を減らし、不良品を減らすことができます。シリコンバキュームマシンによる真空引きが終わったら、金型への充填を開始します。充填中、充填量が少なすぎないように注意してください。より少ない材料は無駄にされ、より多くの充填が必要とされ、より多くの材料は、効果的に金型と製品との間のギャップを減らし、気泡を減らすことができ、ホットプレスが固定される前に、液体シリコーンおよびPVCフローので、リサイクルすることができます存在。洗浄時に金型の洗浄が不十分であった。研磨工具を洗浄するときは、方法に注意し、研磨工具の変形を避けるために、柔らかい布で優しくこするようにしてください。

泡を減らすには?

製造中の気泡を減らすことは複雑な問題である。どの材料を使うか、どの装置が最適か、硬化(シリコーンが固化する過程)中にこれらの要素がどのように影響し合うか、慎重に検討する必要がある。

1.素材の問題: 原料から始め、シリコーンコンパウンドが揮発分を最小限に抑えるように配合されていることを確認してください。これにより、その後の製造工程で気泡が発生する可能性を最小限に抑えることができます。また、硬化時の気泡発生が少ない低粘度シリコーンに切り替えたり、引裂強度、引張強度、破断伸度の高い材料を探したりすることもできます。

2.脱ガスの卓越性: 次に、生産時のガス抜き手順を見直す。十分に徹底され、効果的ですか?一般的には、プレ注型されたシリコーンのバッチが金型/キャビティに到達する前に、空気や潜在的なガスの問題を除去するために使用される。真空チャンバーの大きさは、製品の体積など様々な要因に適したものでなければならないし、先延ばし工程に費やす総時間は、硬化後に残留ガスなどが残らないように行う必要がある。

ガス抜き時 シリコーンゴム真空チャンバーがよく使われる。ここでは、このプロセスをより良いものにするための効果的な方法をいくつか紹介する:

高度とコンプレッション:シリコーンは標高が高いと空気がこもりやすくなります。ご使用の材料や脱気装置が海抜レベルであることをご確認ください。

タイミングとテクニック:最良の結果を得るためには、注ぐ直前にシリコーンを脱気し、適切な技術で注いでください。

ヘッドルーム:脱気チャンバーを完全に満たさないでください。閉じ込められた空気がどこかに行くように、膨張のための余地を残す。

3.ミキシング: ミキシング・プロセスは、人々が見落としがちな重要なプロセスである。これは科学的なプロセスであり、慎重に行う必要がある:混合時間が長すぎると気泡が増え、混合が足りないと未硬化の材料が硬化しすぎて気泡やシミの原因になります。混合工程は可能な限り自動化し、常にメーカーが推奨する方法に従ってください。

4.離型管理: 場合によっては、離型剤や硬化剤そのものが原因で気泡が発生することもあります。ある種の離型剤は、シリコーンが固まるときに邪魔をしたり、あるいはくっついたりして、閉じ込められた空気が気泡を発生させることがあります。適切な離型剤をできるだけ使用しないことが効果的ですが、金型を清潔にし、気泡の原因となるもの(汚染物質)がないことも確認してください。

5.環境制御: 気泡を減らすには、シリコーンを硬化させる環境をコントロールすることが重要です。温度や湿度の変化は、硬化のタイミングや脱ガスの速度に影響し、気泡を発生させるすべての要因となります。硬化環境、温度管理、湿度管理を全工程を通して一定に保つことで、これらのリスクを全体的に軽減することができます。

予防技術で品質を高める

1.金型のメンテナンスと製作 汚染物質が製品に混入するのを防ぎたいのであれば、金型や道具を非常に清潔に保つことが重要です。つまり、定期的な点検と清掃が必要です!その他にも考慮すべき点があります:表面が多孔質でない、より質の高い金型を使用することも、汚染物質が入るべきでない場所に入らないようにするのに役立ちます。

2.マテリアルハンドリングとミキシングのベストプラクティス: ブレンダーは、よく手入れをして正しく使うことが大切である。攪拌速度や攪拌速度、攪拌時間を変えることで、これを行うことができる。可能であれば、粘度の低いベースから作られたシリコーン製品を使用すると、他のタイプの製品よりも気泡が抜けやすくなります。

結論

現在、シリコーンゴム製品の需要はさまざまな業界で急増しており、そのユニークな特性を考えれば当然のことである。しかし、製造工程で気泡が発生すると、せっかくの品質が損なわれ、消費者の不満につながってしまいます。しかし、気泡を科学し、予防策を標準的に採用し、継続的に改善を求めることで、気泡の発生を防ぐことができるのです、 シリコーンゴム メーカー は、シリコーン製造における気泡関連の問題を軽減することができます。このブログで紹介されている方法を実行し、新しい解決策が現れたらそれを検討し、厳格な品質管理手順を維持することで、シリコーン製品が業界の最前線に立ち続けることができます。シリコーンゴム製品の製造工程で気泡を最小限に抑えるには、真空ポンプを効率的に作動させ、密閉された金型ボックス内でシリコーン金型を使用し、原型の複雑さに応じて硬化時間を最適化することです。