ゴム射出成形は、医療機器から自動車用タイヤまで、さまざまな部品や製品の製造に使用できる汎用性の高いプロセスである。

この工程は、大量生産や、複雑な形状のカスタム部品や標準部品の製造に使用することができる。メーカーは、振動制御などの安全機能を備えたこの種の装置で最もよく接着するさまざまな材料から選択することができるからだ。どのように機能するのか、詳しくは以下をご覧ください!

ゴム射出成形の仕組み

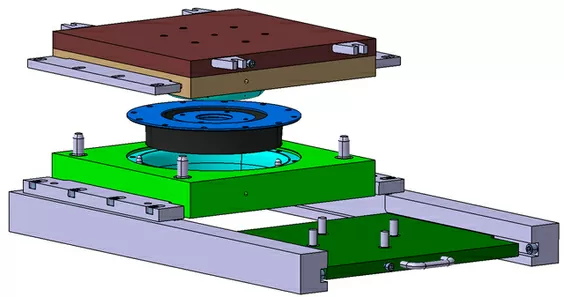

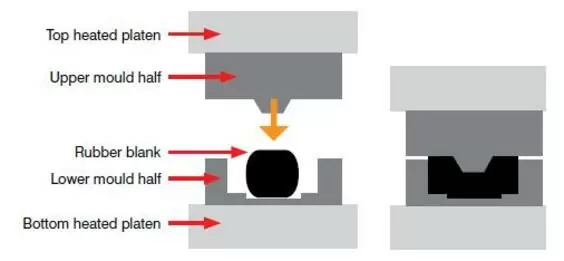

ゴム射出成形は、金型にゴムを射出して様々な部品や製品を作るプロセスである。熱可塑性の ゴム射出成形 工程は、射出成形機のバレルにゴムを装填することから始まる。

その後、ゴムは通常華氏200度から350度の高温で溶かされる。ゴムが溶けたら、高圧をかけて金型に注入する。その後、ゴムは金型内で冷却固化し、金型キャビティの形状を形成する。

ゴムが冷えると、部品や製品が金型から排出され、使用できるようになる。 ゴム射出成形 は、さまざまな部品や製品の製造に使用できる汎用性の高い製造プロセスである。

ゴム射出成形では、加硫ゴムを加熱したバレルに入れ、高温のゴムをノズルから金型のキャビティに押し込んで冷却し、加硫反応を起こさせる。しばらくすると金型が開き、加硫されたゴム部品が射出される。

金型は、スチール、アルミニウム、さらには3Dプリントされたプラスチックなど、さまざまな素材から作ることができる。成功の鍵 ゴム射出成形 は、プロセス全体を通して温度と圧力を一定に保つことである。

そうしないと、ゴムが適切に硬化しなかったり、質の悪い製品になったりする可能性がある。加えて、以下の目的で設計された高品質のゴムを使用することが重要である。 液体射出成形.これにより、完成品が望ましい仕様を満たしていることを確認することができる。

ゴム射出成形は、他の製造プロセスと比較してどのような利点がありますか?

について ゴム射出成形 プロセスは、他のゴム部品や製品の製造方法よりも多くの利点を提供する非常に汎用性の高い製造プロセスです。ゴム射出成形の主な利点の一つは、完成寸法を非常に正確に制御できることです。

このような高精度が可能になるのは、金型キャビティがコンピューター支援設計(CAD)技術を使って作成されるからである。

加えて ゴム射出成形 は、他の製造工程では困難または不可能な、非常に複雑な設計や特徴を持つ部品の製造に使用できる。

ゴム射出成形のもう一つの利点は、それが比較的迅速かつ効率的なプロセスであるということです。ほとんどの場合、金型キャビティの作成から実際のゴム材料の注入、完成品の冷却と硬化まで、製造プロセス全体が数分で完了します。そのため ゴム射出成形 短納期を必要とする用途に最適です。

最後に、ゴム射出成形は費用対効果の高い製造方法である。比較的迅速で効率的なプロセスであるため、人件費と全体的な生産時間を削減することができる。さらに、完成品は非常に精密な制御を受けるため、製造工程でスクラップが発生することはほぼありません。

この方法で加工できるゴムの種類と、最終製品の耐久性は?

この方法は、天然ゴム、合成ゴム、再生ゴムなど、さまざまな種類のゴムを加工することができる。最終製品の耐久性は、使用するゴムの種類や加工条件によって異なる。

一般的に、この方法は従来の加硫方法よりも耐久性の高い製品を作ることができる。この方法の主な利点は、有毒な化学薬品を使用する必要がないため、環境に優しいことである。この方法はまた、加工中にゴムに損傷を与える可能性も低い。

プロジェクトに適したゴムを選ぶには?

プロジェクトに適したゴムの選び方は、ゴムの使用目的、ゴムの特性、他の素材との相性など、いくつかの要因に左右されます。

まず、必要なゴムの種類を決める必要がある。ゴムには主に天然ゴム、合成ゴム、再生ゴムの3種類がある。天然ゴムはラテックスから作られ、合成ゴムは石油製品から作られる。

再生ゴムは、廃タイヤやその他の消費者製品から作られます。ゴムの種類によって特性が異なるため、プロジェクトに適したゴムを選ぶことが重要です。

次に、ゴムの理想的な特性を考慮する必要がある。一般的な特性には、硬度、弾性、耐摩耗性、耐薬品性などがあります。繰り返しになりますが、それぞれの特性はゴムの種類によって決まるため、ニーズに合った種類を選ぶことが重要です。

最後に、プロジェクトに使用するゴムを選ぶ際には、互換性を考慮する必要があります。ラバーが金属やプラスチックなど、接触する他の素材との相性を確認する必要があります。これらの要素を念頭に置けば、プロジェクトに適したゴムを選ぶことができるはずです。

ゴム射出成形の特徴

を最大限に活用する。 ゴム射出成形 その際、いくつかの簡単なコツに従うことが重要である。まず、プロジェクトに適したゴムの種類を選ぶこと。ゴムにはさまざまな種類があり、それぞれに独自の特性があります。

どの種類のゴムが最適かわからない場合は、専門の業者に相談してください。次に、必要なゴムの量をきちんと測ることが重要です。ほとんどの場合、少なすぎるよりは多すぎる方がよい。

最後に、ご使用の射出成形機の説明書に注意深く従うようにしてください。これらの簡単なヒントに従うことで、次の成形を確実に行うことができます。 ゴム射出成形 プロジェクトは成功した。

ゴム射出成形で成功したプロジェクト

ゴム射出成形は、さまざまな部品や製品を作ることができる汎用性の高い技術である。この技術の可能性を示すために ゼターモールド を活用して成功したプロジェクトのケーススタディを行った。 ゴム射出成形.

このプロジェクトは、大手ゲーム会社のために新しいゲームコントローラーを開発するというものだった。これらのコントローラは、サイズ、重量、耐久性、美観の面で厳しい要件を満たす必要がありました。

様々な製造方法を検討した結果、ゴム射出成形がこのプロジェクトに最適であると判断しました。このプロジェクトは成功し、コントローラーは批評家やゲーマーから絶賛されました。

使用 ゴム射出成形 のおかげで、必要な仕様をすべて満たすことができ、同時にコストも削減することができました。このケーススタディは、ゴム射出成形の可能性を示すとともに、高品質な製品を生み出すためにゴム射出成形をどのように活用できるかを示している。

ゴム射出成形の利点

射出ゴム成形は、他のゴム成形法に比べていくつかの利点があるプロセスである。

利点のひとつは、非常に複雑な形状を作ることができることだ。これは、金型に高圧でゴムを注入するため、ゴムが金型の隅々まで流れ込むからだ。

その結果、ゴムと金型が非常に強く接着し、完成品の耐久性が高まる。

もうひとつの利点は 射出ゴム成形 は、比較的短時間で簡単にセットアップができる。そのため、短期間に大量のゴム部品を生産する必要がある企業に最適です。

最後に、射出ゴム成形は通常、高い寸法精度を持つ部品を製造します。これは、部品が正しく組み合わされ、意図したとおりに機能することを意味します。

全体として カスタムゴム成形 プロセスは、他のタイプのゴム転写成形よりも多くの利点を提供する汎用性と信頼性の高い方法です。

まとめ

カスタムゴム射出成形 は、複雑な形状の特注部品や標準部品を製造するために長年使用されてきたプロセスである。

ゴム射出成形プロジェクトを成功させる鍵は、プロセス全体を通して一貫した温度と圧力を維持し、この目的のために設計された高品質のゴムを使用することです。

未加硫の方法についてご興味のある方は、こちらをご覧ください。 ゴム射出成形 作品に関するお問い合わせ ゼターモールド お客様の具体的なニーズをお聞かせいただき、この汎用性の高い製造工程をどのように始められるか、喜んでお手伝いさせていただきます。