열가황 실리콘 고무는 수율이 높고 적용 범위가 넓은 유기 실리콘 제품의 일종입니다.

실리콘 고무는 고온 및 저온 저항성이 우수하여 -60~250℃ 범위에서 장시간 사용할 수 있으며 전기 절연 성능, 오존 저항성, 기후 노화 저항성, 소수성, 방습성 및 우수한 생리적 관성을 가지고 있습니다.

뜨거운 가황에서 실리콘 고무 강화 필러, 가황제 (또는 첨가하지 않음) 및 기타 첨가제를 혼합하여 혼합 고무를 혼합하여 성형, 압출 및 기타 일반 고무 가공 방법으로 다양한 고무로 가공 할 수 있습니다. 실리콘 고무 제품.

혼합 실리콘 고무 는 일반적으로 일반 고무 믹서에서 제조할 수 있으며, 대량 생산은 반죽기 또는 밀폐형 혼합 장비에서 이루어집니다.

각 프로세스에 대한 자세한 설명

1. 믹싱

오픈 믹서 믹싱(일반적으로 사용되지 않음)을 사용하는 경우, 오픈 믹서의 롤러 위에 먼지 또는 배기 장치를 장착하여 화이트 카본 블랙의 날림을 줄이는 것이 가장 좋습니다.

혼합 압출 공정에서 다른 불순물이나 콜로이드 입자와 혼합해서는 안되며, 온도는 40℃ 이하로 제어하고 충분한 냉각수를 개방해야 합니다.

화합물의 각 배치의 혼합 시간은 약 20 ~ 40 분입니다. 믹서 믹싱을 사용하면 생산 효율성을 높이고 노동 강도를 줄일 수있을뿐만 아니라 화이트 카본 블랙 비행을 줄이고 운영 환경을 개선 할 수 있습니다.

믹서 믹싱의 작동 순서(일반적으로 사용되지 않음)는 오픈 믹서의 작동 순서와 유사하지만 간격 시간 요구 사항은 엄격하지 않습니다.

각 배치의 혼합 시간은 실리콘 고무 원료 는 약 8~18분이며, 믹서의 충전 계수는 0.7~0.75 범위에서 제어해야 합니다.

디스펜싱 온도는 포장 유형과 관련이 있으며 일반적으로 50℃ ~ 70℃ 범위에서 제어해야 합니다.

실리콘 시트 특수 반죽기, 진공 추출. 일반적으로 800-2000L 특수 반죽기는 원료 고무, 실리카 블랙, 실리콘 오일, 메커니즘 제어제 및 특수 요구 사항이있는 작은 재료를 혼합하기 위해 반죽기에 넣는 데 사용됩니다.

일반적으로 2~3시간 동안 온도가 130℃~150℃까지 올라가고, 30분간 진공 상태를 유지한 후 믹서에서 재료를 쏟아내고 멈춥니다.

2. 열처리

표면 개질이 없는 기체상 실리카를 강화제로 사용하는 경우, 구조 제어제를 화합물에 첨가해야 합니다.

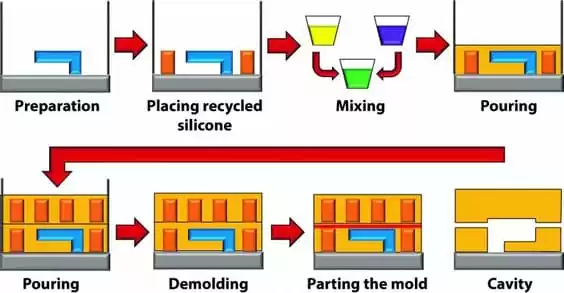

따라서 화합물의 열처리가 필요하게 되었습니다. 트랜스퍼 몰딩 프로세스. 열처리의 목적은 구조 제어제를 실리카(Si-OH) 표면과 더 결합시키고 껌의 저분자 휘발성 물질을 제거하는 것입니다.

일반적인 열처리 조건은 다음과 같습니다: 160℃~200℃에서 질소 보호 또는 반죽기 내 감압 상태에서 1~1.5시간 동안 처리합니다.

3. 필터

압출 제품, 캘린더 제품, 코팅 제품, 다이어프램 제품, 기계적 특성 불순물 및 미분산 입자는 제품 품질 문제를 일으키는 주요 요인 중 하나입니다.

따라서 액체 실리콘 고무 위의 실리콘 제품에 사용되는 재료는 반드시 필터링해야 합니다. 필터를 사용하여 필터링할 수 있으며 일반 압출기를 대체하는 데 사용할 수도 있습니다.

배럴과 스크류의 온도는 최소한으로 제어해야 하며 필터 스크린 사양은 120~200메시여야 합니다.

4. 반환 테스트

주차 후에는 젤 함량이 증가하고 가소성이 감소하므로 사용 시 재사용해야 합니다.

그리고 실리콘 고무 백 믹싱으로 충분해야하며, 백 믹싱이 불충분하고, 고무 부드러움이 좋지 않고, 표면이 매끄럽지 않으며, 백 정제가 과도하면 화합물의 표면이 끈적 거려 작동에 도움이되지 않습니다.