Inleiding

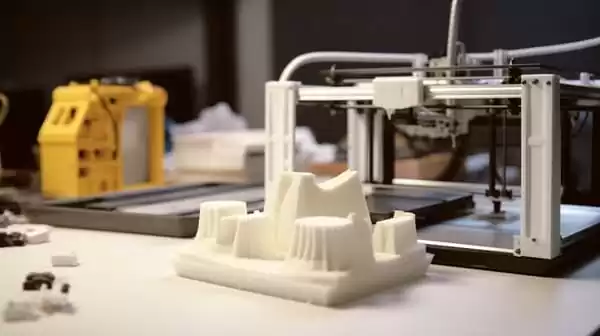

De technologische vooruitgang heeft grote veranderingen teweeggebracht in productieonderdelen en de productie-industrie. 3D-printen en prototypen hebben bijvoorbeeld een revolutie teweeggebracht in de manier waarop onderdelen en producten worden ontworpen en gemaakt.

3D-printen is een techniek waarbij driedimensionale objecten worden gemaakt door materialen in lagen op elkaar aan te brengen op basis van een digitaal model. Bij prototyping daarentegen wordt een echt werkend model van een product gemaakt om het ontwerp te testen en te verfijnen. De combinatie van 3D printen en prototyping biedt veel voordelen, vooral bij de productie van siliconenrubber onderdelen.

Onderdelen van siliconenrubber zijn populair in tal van industrieën vanwege hun duurzaamheid, flexibiliteit en bestendigheid tegen extreme temperaturen. Vloeibaar Siliconenrubber (LSR) is een type siliconenrubber dat vaak wordt gebruikt in de auto-industrie, de lucht- en ruimtevaart, medische toepassingen en consumentengoederen.

Dit artikel onderzoekt het gebruik van 3D printen en prototyping voor siliconenrubber onderdelenmet speciale aandacht voor het maken van lsr mallen. We bekijken de voordelen van deze methode en de stappen die nodig zijn om een 3D-print voor te bereiden voor de mallen van siliconenonderdelen. Verder evalueren we de verschillende toepassingen en vergelijken die met traditionele productieprocessen. Tot slot gaan we in op eventuele uitdagingen of beperkingen bij het werken met siliconen onderdelen en op mogelijke toekomstige ontwikkelingen op dit gebied.

II. Voordelen van 3D printen voor Siliconenrubber onderdelen

A. Rapider en economische productie

3D-printen kan de tijd en kosten van produceren van siliconenrubber onderdelen. Traditionele productie vereist het maken van mallen, wat duur en tijdrovend is. Met 3D-printen kunnen onderdelen in slechts enkele uren of dagen 3D-geprint worden zonder dat er langdurige processen voor het maken van mallen nodig zijn, wat leidt tot snellere doorlooptijden met lagere productiekosten.

B. Grotere ontwerpflexibiliteit

3D printen biedt ontwerpers meer ontwerpvrijheid wanneer siliconenrubber knutselen onderdelen. De digitale aard van 3D printen stelt ontwerpers in staat om het ontwerp van hun product eenvoudig aan te passen, wat leidt tot een sneller ontwerpproces en superieure eindproducten.

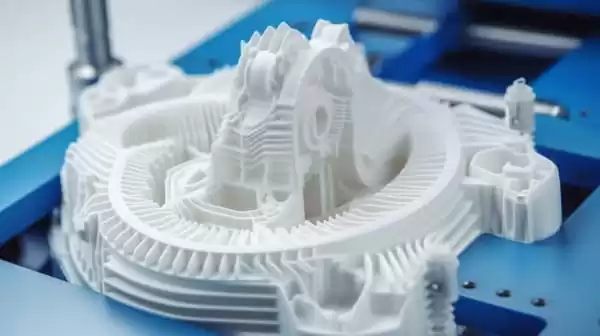

C. Nauwkeurigheid en precisie verbeteren

3D printen biedt ook superieure nauwkeurigheid en precisie wanneer fabriceren van siliconenrubber onderdelen. Traditionele productieprocessen kunnen beperkt zijn door de mogelijkheden van de gebruikte machines of gereedschappen, maar met 3D-printen kunnen onderdelen worden gemaakt met een hoge mate van nauwkeurigheid en precisie, wat leidt tot een consistenter eindproduct.

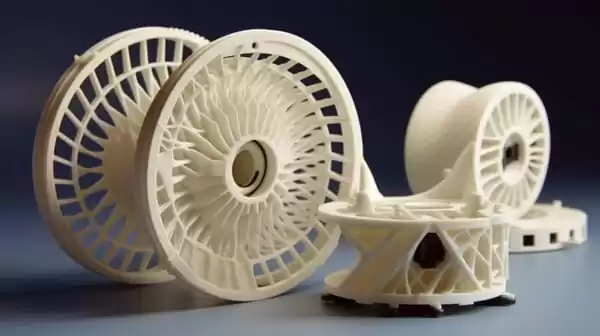

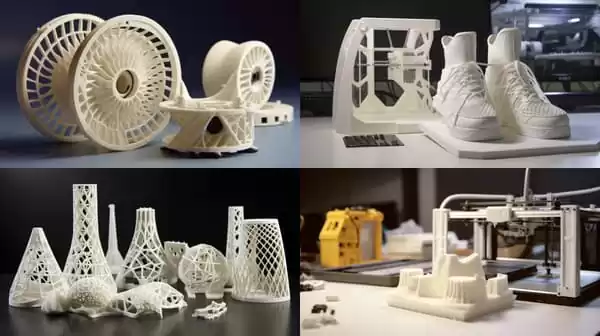

D. Maakt de productie van complexe geometrieën met fijne details mogelijk.

3D-printen maakt de productie mogelijk van siliconenrubber onderdelen met complexe geometrieën en fijne details, iets wat traditionele productieprocessen niet kunnen bieden. 3D-printen maakt dit mogelijk - vooral handig voor het maken van op maat gemaakte onderdelen en prototypes.

E. Maakt de productie van doorschijnende witte siliconen onderdelen mogelijk

Tot slot maakt 3D-printen het mogelijk om doorschijnende witte siliconen onderdelen te maken, die vooral nuttig zijn in medische en consumententoepassingen. Transparante siliconen onderdelen kunnen een uitdaging zijn om te produceren met traditionele productieprocessen, maar 3D-printen biedt meer ontwerpvrijheid en opties voor productaanpassing.

III. Een 3D print voorbereiden voor siliconen mallen

A. Het 3D-model construeren

De eerste stap in het maken van een 3D print voor siliconen mallen is het maken van het eerste 3D geprinte model. Dit kan worden gedaan met gespecialiseerde software of door bestaande ontwerpen aan te passen. Houd bij het maken van dit model rekening met het eindgebruik en de materiaaleigenschappen van het siliconenrubber dat in de prototype mallen gebruikt gaat worden.

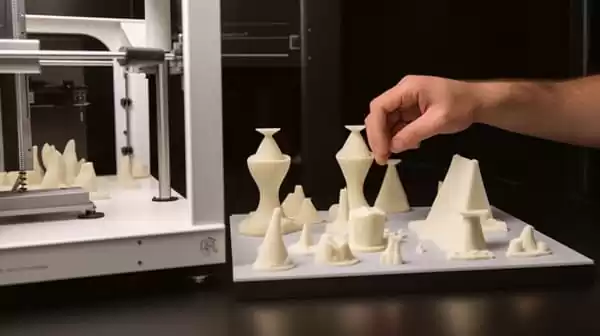

B. Het prototype afdrukken

Na het ontwerpen van het 3D-geprinte model is de volgende stap het printen van een prototype. Met deze kritische stap kunnen ontwerpers de pasvorm, vorm en functie van hun onderdeel testen voordat het in massaproductie gaat. Prototypes kunnen worden gemaakt met verschillende 3D printtechnieken zoals Fused Deposition Modeling (FDM), Stereolithografie (SLA) of Selective Laser Sintering (SLS).

C. De siliconenmal maken

Je hebt dus besloten om een siliconenmal te maken! Nu hoef je alleen nog maar te doen:

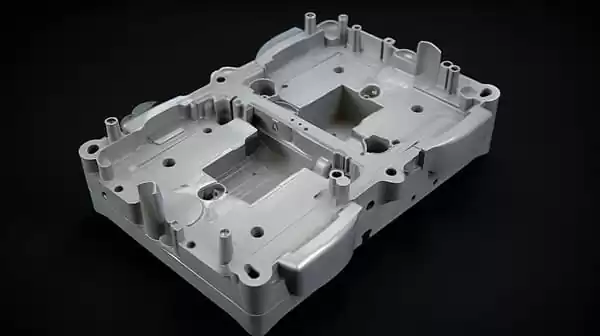

Zodra een prototype 3d-geprint is, is de volgende stap om maak een siliconen mal. Hierbij wordt vloeibaar siliconenrubber over het gladde oppervlak gegoten om het eerste 3D-geprinte prototype te laten uitharden. Na het uitharden kan het prototype uit de verwarmde mal worden gehaald, waarbij een afdruk van het onderdeel in de mal achterblijft die vervolgens kan worden gebruikt voor meerdere kopieën van datzelfde onderdeel.

D. Het siliconerubber gieten

De volgende stap bij het gieten van siliconenrubber onderdelen is het gieten van vloeibaar siliconenrubber in een mal en wachten tot het uitgehard is. Zodra de metalen mal droog is, kunt u het onderdeel voorzichtig uit de mal halen - dit proces kan meerdere keren worden herhaald voor meerdere siliconen onderdelen in de productie.

E. Ondersteunend materiaal uit 3D-prints verwijderen

Wat zijn enkele methoden om ondersteunend materiaal uit de 3D-geprinte prints te verwijderen?

Tot slot is het essentieel om al het ondersteunende materiaal van een gebruikte mal of 3D-print te verwijderen voordat de siliconen mal of rubber mal of onderdeel wordt gegoten. Dit kan worden gedaan met speciale gereedschappen of chemische behandelingen. Als deze stap is uitgevoerd, verwijdert u het ondersteunende materiaal en is uw 3D-geprinte silicone mal of onderdeel schoon en klaar voor gebruik als prototype voor het maken van een mal voor uw silicone mal.

In het algemeen vereist het maken van een 3D print voor spuitgietonderdelen en siliconenmallen een nauwgezette precisie. Maar als het goed wordt gedaan, kan het leiden tot nieuwe mogelijkheden en een efficiënt productieproces met een groter matrijsontwerp, meer vrijheid en een grotere nauwkeurigheid.

IV. Toepassingen van 3D printen en prototypen voor siliconenrubberonderdelen

3D printen en prototyping hebben veel toepassingen in de productie van siliconenrubber onderdelen, waardoor het een zeer waardevolle technologie is. Enkele van de meest voorkomende toepassingen zijn:

A. Medische hulpmiddelen - zoals gehoorapparaten, prothetische onderdelen en chirurgisch gereedschap. Met 3D-printing kunnen onderdelen op maat worden gemaakt die perfect passen bij de anatomie van een individu. Bovendien hebben siliconenrubbermaterialen die in medische hulpmiddelen worden gebruikt biocompatibiliteit en sterilisatie-eigenschappen, waardoor ze ideaal zijn voor dit gebruik.

B. Consumptiegoederen - zoals speelgoed, huishoudelijke artikelen en persoonlijke accessoires. 3D-printen en prototypen van zachte materialen bieden ontwerpers de unieke kans om producten op maat te maken die specifiek zijn afgestemd op de voorkeuren van een individu. Bovendien bieden siliconenrubbermaterialen die worden gebruikt in consumentengoederen flexibiliteit en duurzaamheid.

C. Industriële productie - Siliconen onderdelen produceren voor machines, apparatuur en automatiseringssystemen. Siliconenrubber onderdelen zijn populair in de industriële productie vanwege hun duurzaamheid, weerstand tegen extreme temperaturen en flexibiliteit. 3D printen en prototyping bieden een sneller en kosteneffectiever alternatief dan traditionele productieprocessen om deze onderdelen te maken.

In het algemeen hebben 3D-printen en prototypen voor onderdelen van siliconenrubber talloze toepassingen die het een waardevolle aanwinst maken in verschillende industrieën.

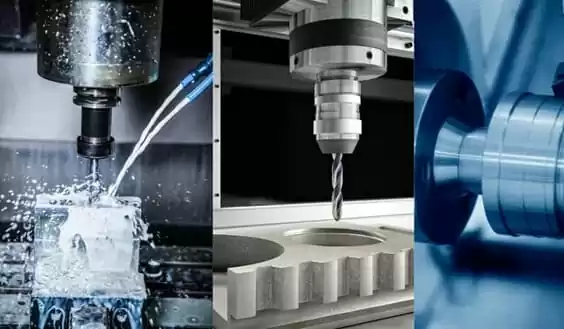

V. Traditionele productieprocessen vergelijken

3D-printen en prototyping bieden talloze voordelen bij de productie van siliconenrubber onderdelen, maar het is essentieel om dit proces te vergelijken met traditionele productietechnieken om de voordelen volledig te kunnen waarderen. In deze vergelijking vergelijken we 3D-printen en prototyping met twee traditionele additieve productieprocessen voor siliconen: spuitgieten en handmatig gieten.

A. Spuitgieten - inclusief vloeibaar silicone spuitgieten (LSIM)

Spuitgieten is een techniek om onderdelen te maken door gesmolten materiaal in een matrijs te spuiten. Deze techniek wordt veel gebruikt bij de productie en nabewerking van siliconenrubber onderdelen, vooral bij grote volumes. Liquid Silicone Injection Molding (LSIM) is een andere populaire spuitgiettechniek om siliconenrubber onderdelen te maken; bij LSIM wordt vloeibaar silicone in een lege matrijs gespoten voordat het wordt verhit en uitgehard om het eindproduct te vormen.

Voordelen van spuitgieten

Hoog productievolume: Spuitgieten is ideaal om snel en efficiënt grote aantallen onderdelen in kleine hoeveelheden te produceren.

Superieure oppervlakteafwerking: Spuitgieten zorgt voor een gladde oppervlakteafwerking, wat vooral essentieel is bij de productie van onderdelen die een hoge precisie vereisen.

Hoge herhaalbaarheid: Spuitgieten produceert onderdelen met een uitstekende consistentie en herhaalbaarheid, waardoor het ideaal is voor de productie van onderdelen die precies aan de specificaties moeten voldoen.

Nadelen van spuitgieten:

Hoge gereedschapskosten: Spuitgieten vereist de creatie van tienduizenden matrijzen voor elk onderdeel, wat het duur maakt om dit te doen voor lage volumes, productieonderdelen.

Beperkte ontwerpflexibiliteit: Door de specifieke matrijsvereisten voor elk spuitgegoten onderdeel, beperkt spuitgieten de ontwerpvrijheid aanzienlijk.

B. Handmatige gietmethoden

Bij handmatige gietmethoden wordt een vloeibaar materiaal, zoals siliconenrubber, in een mal gegoten en uitgehard. Dit proces wordt vaak gebruikt voor kleine series en prototypes.

Voordelen van handmatige gietmethoden:

- Lage gereedschapskosten: Handmatige gietmethoden vereisen minimaal gereedschap, waardoor het een kosteneffectieve oplossing is voor de productie van kleine aantallen.

- Ontwerpflexibiliteit: Met handmatige gietmethoden is het ontwerp flexibeler dan bij spuitgieten omdat mallen gemakkelijk kunnen worden aangepast of gemaakt.

Nadelen van handmatige gietmethoden:

- Tijdrovend: Handmatige gietmethoden kunnen tijdrovend zijn omdat elk onderdeel afzonderlijk gegoten moet worden, waardoor ze minder geschikt zijn voor de productie van grote volumes.

- Beperkte precisie: Handmatige gietmethoden kunnen onderdelen niet met dezelfde precisie produceren als spuitgieten of 3D-printen.

C. Voor- en nadelen van elk proces

Voordelen van 3D printen en prototyping:

- Ontwerpflexibiliteit: 3D printen en prototyping bieden een grotere ontwerpflexibiliteit dan traditionele fabricageprocessen, waardoor aanpassingen en maatwerk eenvoudiger worden.

- Lage gereedschapskosten: 3D printen en prototyping vereisen minimale tooling, waardoor het een kosteneffectieve oplossing is voor productie in kleine aantallen en prototyping.

- Verbeterde nauwkeurigheid en precisie: 3D printen en prototyping bieden een hoger niveau van nauwkeurigheid en precisie in vergelijking met handmatige gietmethoden.

Nadelen van 3D printen en prototyping:

- Beperkt productievolume: 3D-printen en prototyping zijn ideaal voor de productie van kleine aantallen, maar zijn mogelijk niet zo efficiënt voor de productie van grote hoeveelheden onderdelen.

- Beperkte materiaalkeuze: Het aanbod van materialen voor 3D printen en prototyping kan beperkt zijn in vergelijking met traditionele productieprocessen zoals spuitgieten.

- Oppervlakteafwerking: 3D printen en prototyping leveren niet dezelfde oppervlakteafwerking als spuitgieten.

In het algemeen heeft elk fabricageproces zijn eigen voor- en nadelen en de keuze van het fabricageproces hangt af van de specifieke eisen van het project. 3D printen en prototyping bieden echter veel voordelen voor produceren van siliconenrubber onderdelen, vooral voor de productie van kleine aantallen en snelle prototypes.

VI. Materialen en technieken voor 3D printen en prototypen van silicone

Silicone is een ideaal materiaal voor 3D printen, matrijsontwerp en prototypeprojecten vanwege de flexibiliteit in zowel matrijsontwerp, materiaaleigenschappen, gebruiksgemak en andere voordelen.

Als het gaat om 3D printen en prototypen met siliconen, zijn er verschillende materialen en technieken om te overwegen. Hier bespreken we enkele van de meest gebruikte materialen en benaderingen voor 3D printen en prototyping met siliconenmateriaal.

A. Selectie van materialen

Siliconenrubber

Siliconenrubber is een veelgebruikt materiaal voor 3D-printen en prototypen met siliconen. De flexibiliteit, duurzaamheid en weerstand tegen extreme temperaturen maken het ideaal voor het maken van onderdelen die veel flexibiliteit nodig hebben maar bestand zijn tegen herhaaldelijk gebruik. Siliconenrubber leent zich ook goed voor omgevingen met hoge temperaturen.

Vloeibaar Siliconenrubber (LSR)

Vloeibaar Siliconenrubber (LSR) is een type van siliconenrubber vaak gebruikt voor 3D printen en prototyping. Als injecteerbaar vloeibaar materiaal maakt LSR de productie van complexe geometrieën met dunne wanden mogelijk. Het vindt toepassingen in medische en consumentenproducten vanwege zijn biocompatibiliteit en flexibiliteit.

Thermoplastisch polyurethaan (TPU)

TPU is een flexibel rubberachtig materiaal dat veel gebruikt wordt voor 3D printen en prototyping. Dankzij de duurzaamheid en superieure slijtvastheid is TPU een ideaal materiaal voor onderdelen die een hoge flexibiliteit en slijtvastheid vereisen.

Thermoplastische elastomeren (TPE's)

TPE's zijn een familie van materialen die de eigenschappen van rubber en kunststof combineren. TPE's zijn flexibel, duurzaam en bestand tegen chemicaliën en UV-licht, waardoor ze populair zijn bij de productie van consumentengoederen en auto-onderdelen.

B. Technieken

Selectief lasersinteren (SLS)

Selective Laser Sintering (SLS) is een 3D printtechniek waarbij lasers worden gebruikt om poedervormig materiaal zoals siliconenrubber tot massieve objecten. SLS werkt het best bij het maken van onderdelen met complexe geometrieën en fijne details, waardoor het ideaal is voor prototyping en kleine productieseries.

PolyJet

PolyJet is een 3D printtechniek die gebruik maakt van inkjettechnologie om kleine druppeltjes vloeibaar materiaal, zoals siliconenrubber, op een open bouwplaat te deponeren. PolyJet onderdelen zijn zeer gedetailleerd en hebben een gelijkmatige oppervlakteafwerking, waardoor ze populair zijn voor prototyping of kleine productieseries.

Gesmolten afzetting modelleren (FDM)

Fused Deposition Modeling (FDM) is een 3D printtechniek die gebruik maakt van een spuitmond om thermoplastisch materiaal, zoals TPU, laag voor laag op een acryl bouwplaat te extruderen. FDM staat bekend om de sterke en flexibele onderdelen die met dit proces worden gemaakt en wordt daarom vaak gebruikt voor prototypes of kleine productievolumes.

In het algemeen moet de keuze van materiaalnabewerking en techniek voor 3D printen en prototyping met siliconen worden afgestemd op de eisen van het project. Elk post-proces en elke techniek heeft zijn voor- en nadelen; daarom is het essentieel om deze factoren af te wegen bij de keuze voor een materiaal of techniek.

Conclusie

3D-printen en prototyping bieden tal van voordelen voor de productie van siliconenrubber onderdelen. Deze omvatten een grotere ontwerpvrijheid, grotere nauwkeurigheid en precisie, snellere productiekosten, evenals een beperkte productiecapaciteit en opties voor oppervlakteafwerking. Er zijn echter ook nadelen waarmee rekening moet worden gehouden, zoals een beperkt productievolume of vereisten voor oppervlakteafwerking.

Tot slot bieden 3D-printen en prototyping van siliconenrubber onderdelen nieuwe mogelijkheden voor additive manufacturing in een reeks industrieën zoals medische apparatuur, consumentengoederen en industriële productie. Naarmate de technologie voortschrijdt, kunnen we verdere verbeteringen verwachten in zowel het materiaalassortiment als de nabewerking die beschikbaar is voor 3D printen/prototyping, samen met verbeteringen in de snelheid en efficiëntie binnen dit proces.

In het algemeen kan 3D printen en prototyping traditionele productieprocessen zoals spuitgieten niet vervangen, maar ze bieden wel een levensvatbare, alternatieve methode voor de productie van kleine volumes en prototyping. Met de voortdurende ontwikkeling van nieuwe materialen en technieken zal 3D printen en prototyping voor siliconenrubber onderdelen waarschijnlijk nog efficiënter en kosteneffectiever worden, waardoor nieuwe kansen en innovaties in de productie-industrie ontstaan.