Inleiding

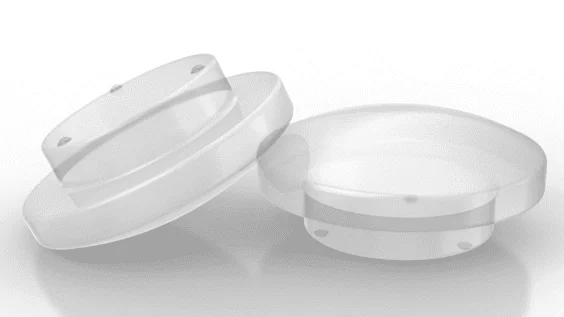

Compression molding is een productieproces dat wordt gebruikt om rubberproducten te maken met behulp van grondstoffen zoals siliconenrubber. De grondstoffen worden in een verwarmde vormholte geplaatst voordat ze bij het persen worden samengeperst om het eindproduct te maken. Compression molding biedt meer controle over de vorm, grootte en textuur in vergelijking met spuitgietmethodes zoals deze.

Een belangrijk voordeel van compressievormen is de mogelijkheid om de kleur en textuur van siliconenmateriaal aan te passen, waardoor unieke producten aan specifieke ontwerpspecificaties kunnen voldoen. In dit artikel bekijken we verschillende aspecten van aangepaste kleuren en texturen van siliconenrubber gebruikt bij persen.

II. Materialen gebruikt bij persen

Grondstoffen gebruikt in het gietproces

Compression molding is een productieproces waarbij grondstoffen zoals siliconenrubber, EPDM, neopreen en Viton rubber worden gebruikt om rubberproducten produceren door middel van persen.

Siliconenrubber is een van de meest gebruikte compressiematerialen vanwege de superieure eigenschappen zoals sterkte, temperatuurbestendigheid en vlamvertraging. Bovendien kan het gemakkelijk worden gegoten in complexe vormen en texturen voor gebruik in een groot aantal toepassingen.

EPDM-rubber wordt vaak gebruikt voor persgiettoepassingen vanwege de uitstekende weersbestendigheid, chemische weerstand en lage compressieset. Neopreen is een ander synthetisch rubber dat geweldige weersbestendige eigenschappen biedt tegen blootstelling aan zonlicht, UV-stralen en verweringseffecten.

Viton-rubber is een geavanceerde oplossing die bestand is tegen agressieve chemicaliën en extreme temperaturen en beschermt toepassingen waar het gebruik ervan anders te problematisch zou zijn.

Vergelijking van siliconenrubber en andere rubberen materialen

Siliconenrubber onderscheidt zich van compressiematerialen zoals EPDM, neopreen en Viton door zijn unieke eigenschappen en voordelen; toch overtreft siliconen zijn gelijken dankzij een aantal belangrijke voordelen ten opzichte van deze andere materialen.

Siliconenrubber biedt veel voordelen voor toepassingen waarbij hoge temperaturen een rol spelen, zoals het feit dat het bestand is tegen temperaturen tot 200°C, waardoor het geschikt is voor auto- en ruimtevaartonderdelen. Bovendien maakt de bestendigheid van siliconenrubber tegen water, chemicaliën en UV-straling het een duurzaam materiaal dat geschikt is voor verschillende toepassingen.

Siliconenrubber onderscheidt zich vaak van EPDM door zijn hogere treksterkte en flexibiliteit, terwijl EPDM zich onderscheidt door zijn uitstekende weerbestendigheid, chemische weerstand en lage compressie set eigenschappen.

Neopreen is een synthetisch rubberen materiaal dat uitstekend bestand is tegen ozon, zonlicht en weersinvloeden; het is echter niet zo flexibel als siliconenrubber. Viton rubber biedt een superieure weerstand tegen chemicaliën en temperaturen, maar kan duurder zijn.

In het algemeen hangt de keuze van het materiaal dat gebruikt wordt bij het persen af van uw projectvereisten en specifieke doelen. Hoewel siliconenrubber een aantal duidelijke voordelen biedt ten opzichte van andere rubberen materialen, heeft elk materiaal unieke eigenschappen en voordelen die het geschikt maken voor verschillende toepassingen.

Vloeibare siliconen en niet-uitgehard rubber

Naast traditionele rubbermaterialen kan ook gebruik worden gemaakt van persgieten met vloeibare siliconen of niet-uitgeharde rubbermaterialen.

Vloeibare silicone is een uit twee delen bestaand materiaal dat meestal wordt gemengd en vervolgens in matrijsholten wordt gespoten voor gebruik. Dankzij de zeer vloeibaar eigenschappen vult vloeibaar silicone zelfs ingewikkelde holtes. matrijsontwerpen zonder mankeren. Bovendien maakt de hitte- en koudebestendigheid vloeibare siliconen tot een uitstekende keuze in tal van industrieën, waaronder de gezondheidszorg en de auto-industrie.

Niet uitgehard rubber is een onafgewerkt materiaal dat wordt gebruikt voor prototypes of kleinschalige productieruns, waardoor het een voordelige manier is om nieuwe productontwerpen te testen voordat wordt overgegaan tot grootschalige productieruns. Bovendien biedt niet-uitgehard rubber meer ontwerpvrijheid door aanpassingen mogelijk te maken, omdat het materiaal gemakkelijk kan worden bewerkt of aangepast als er tijdens de productie wijzigingen moeten worden aangebracht.

In het algemeen hangt de keuze tussen vloeibaar silicone en niet-uitgehard rubber af van de vereisten van een project. Beide materialen bieden specifieke voordelen die specifiek op een bepaald project kunnen worden afgestemd.

III. Persgietproces

Persgieten is een productieproces waarbij grondstoffen in een verwarmde vormholte worden geplaatst en samengeperst om het eindproduct te vormen. Het hele proces bestaat uit verschillende stappen: voorverwarmen, laden, samenpersen, uitharden en ontvormen.

Bij compressievormen worden twee ruimtes gebruikt - vormholtes en gereedschapvormen - om ruw materiaal samen te drukken. Er wordt druk uitgeoefend door op deze apparaten te drukken, zodat ze tijdens het persen het ruwe materiaal samendrukken tot de gewenste vorm, grootte en textuur.

Persgieten biedt verschillende voordelen ten opzichte van andere vormmethoden zoals spuitgieten of transfervormen, zoals meer controle over de textuur en meer materiaalkeuzes, samen met lagere productiekosten bij kleine tot middelgrote productieruns.

Compressievormen vs. andere methodes zal afhangen van de specifieke vereisten van uw project, inclusief ontwerp, grootte en beoogd gebruik van het eindproduct. Compressievormen blijft echter een van de meest gebruikte processen voor het produceren van hoogwaardige gegoten rubberproducten.

IV. Aangepaste siliconenrubberproducten

Aangepast siliconenrubberproducts bieden verschillende voordelen ten opzichte van standaardproducten, zoals de mogelijkheid om unieke ontwerpen, afmetingen en texturen te maken die aan specifieke eisen voldoen. Deze producten kunnen worden gebruikt in een groot aantal industrieën, waaronder de auto-industrie, de medische sector en consumentengoederen.

Een belangrijk aspect van op maat gemaakte producten van siliconenrubber is kwaliteitscontrole. Ervoor zorgen dat elk product aan strenge kwaliteitsnormen voldoet, is van cruciaal belang om de integriteit van het eindproduct te behouden en ervoor te zorgen dat het de beoogde prestaties levert. Dit houdt in dat het hele productieproces wordt gecontroleerd, van de selectie van grondstoffen tot de inspectie van het eindproduct.

Naast kwaliteitscontrole zijn ook technische ondersteuning en technische oplossingen belangrijk voor projecten met siliconenrubber op maat. Deze diensten kunnen klanten helpen bij het ontwerpen van producten, gereedschappen en materialen. Met de hulp van een ervaren engineeringteam kunnen klanten ervoor zorgen dat hun aangepaste projecten op tijd, binnen het budget en volgens de hoogste kwaliteitsnormen worden voltooid.

In het algemeen bieden op maat gemaakte producten van siliconenrubber verschillende voordelen ten opzichte van standaardproducten, zoals een grotere ontwerpflexibiliteit en de mogelijkheid om aan specifieke projectvereisten te voldoen. Om het succes van deze projecten te garanderen, is het belangrijk om samen te werken met een fabrikant met een bewezen staat van dienst op het gebied van kwaliteit, technische ondersteuning en technische expertise.

V. Voordelen van persen

Compressievormen biedt een aantal duidelijke voordelen ten opzichte van andere spuitgietmethodes, zoals aanzienlijke kostenbesparingen en het potentieel voor massaproductie. Door de lagere gereedschapskosten en kortere doorlooptijden is persen vaak voordeliger voor kleine tot middelgrote productieseries.

Een ander voordeel van persen is de hoge temperatuurbestendigheid en vlamvertragende eigenschappen van siliconenrubberproducten, waardoor ze perfect zijn voor gebruik in toepassingen die een hoge hittebestendigheid vereisen, zoals de auto- en ruimtevaartindustrie, en ook in toepassingen die vlamvertragend moeten zijn, zoals elektrische onderdelen.

Met persgieten kunnen complexe vormen worden gemaakt. siliconenrubber producten met complexe vormen en texturen dankzij de mogelijkheid om de materiaalstroom te controleren tijdens de compressiefase van het proces, waardoor meer ontwerpvrijheid en aanpassingsmogelijkheden ontstaan.

Over het algemeen biedt compressievormen een aantal duidelijke voordelen ten opzichte van andere vormmethoden, zoals kostenbesparingen, weerstand tegen hoge temperaturen, vlamvertraging en ontwerpflexibiliteit. Daarom is deze techniek populair geworden voor toepassingen op verschillende gebieden, zoals de auto-industrie, luchtvaart, medische industrie en de productie van consumentengoederen.

VI. Toepassingen van aangepaste siliconenrubberproducten

Aangepaste siliconenrubberproducten hebben veel toepassingen in tal van industrieën, van medische hulpmiddelen en afdichtingen tot O-ringen en rubberen platen. Medische toepassingen van aangepaste siliconenrubberproducten hebben vaak betrekking op chirurgische implantaten, katheters en andere medische hulpmiddelen vanwege hun biocompatibiliteit en bestendigheid tegen hitte, chemicaliën en hoge temperaturen.

Siliconenrubber spuitgietproducten worden al lang gebruikt in de auto-industrie om pakkingen, afdichtingen en andere onderdelen te voorzien van hun hoge temperatuurbestendigheid en duurzaamheid. Bovendien worden ze veel gebruikt in de ruimtevaart voor toepassingen die vlamvertraging en weerstand tegen extreme temperaturen vereisen.

Aangepaste siliconenrubberproducten kunnen ook worden gebruikt voor aangepaste verpakking en zeefdruktoepassingen, zoals het beschermen van kwetsbare elektronische apparaten tijdens het transport; het bedrukken van siliconenrubberproducten kan ook worden gebruikt voor merk- en productidentificatiedoeleinden. Zeefdrukhulzen op maat kunnen bijvoorbeeld kwetsbare apparaten beschermen tijdens het transport, terwijl zeefdrukstickers op maat visuele identificatie bieden voor merk- en productidentificatiedoeleinden.

Siliconenrubberproducten zijn al lang een aantrekkelijke oplossing voor diverse industrieën en toepassingen, zoals medische apparatuur, auto-onderdelen of aangepaste verpakkingen. Door hun flexibiliteit zijn ze een populaire keuze op verschillende gebieden. Aangepaste siliconenrubberproducten kunnen zelfs specifiek worden afgestemd op de specifieke behoeften van elke industrie of toepassing.

Conclusie

Aangepaste kleuren siliconenrubber en texturen bij het persen bieden talloze voordelen ten opzichte van standaardproducten. Door tegemoet te komen aan specifieke ontwerpspecificaties en aan individuele klanteneisen, kunnen aangepaste siliconenproducten worden gebruikt in een brede waaier van industrieën en toepassingen.

Aangepaste siliconenproducten bieden talloze voordelen, zoals kostenbesparingen, temperatuurbestendigheid, vlamvertraging en ontwerpflexibiliteit. Kwaliteitscontrole, technische ondersteuning en technische oplossingen zijn ook cruciale elementen voor het succes van aangepaste projecten met siliconenrubber.

Om optimale resultaten te behalen, is het essentieel om samen te werken met een ervaren aangepaste productie siliconenrubber team. Ze kunnen kwaliteitsproducten, technische ondersteuning en technische oplossingen bieden die specifiek zijn afgestemd op elk project. Door te werken met betrouwbare fabrikanten kunnen ze garanderen dat hun projecten op tijd, binnen het budget en volgens de hoogste kwaliteitsnormen worden voltooid.