Struktura form wtryskowych z termoutwardzalnej ciekłej gumy silikonowej (LSR) jest ogólnie podobna do struktury form stosowanych do mieszanek termoplastycznych, ale istnieje kilka istotnych różnic.

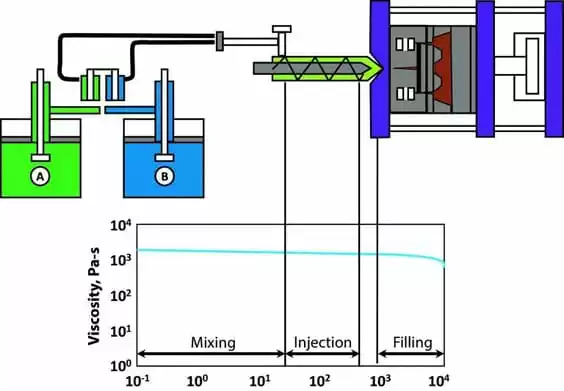

Na przykład mieszanki LSR mają zazwyczaj niską lepkość, a zatem bardzo krótkie czasy napełniania, nawet przy bardzo niskich ciśnieniach wtrysku. Aby uniknąć uwięzienia powietrza, konieczne jest posiadanie dobrego urządzenia odpowietrzającego w formie.

Ponadto mieszanki LSR nie kurczą się tak bardzo jak mieszanki termoplastyczne w formie; mają tendencję do rozszerzania się, gdy są gorące i nieznacznie kurczą się, gdy są zimne. W rezultacie produkt nie zawsze pozostaje po wypukłej stronie formy, jak oczekiwano, ale jest zatrzymywany we wnęce o większej powierzchni.

1. Skurcz

Chociaż LSR nie kurczą się w formie, często kurczą się od 2,5% do 3% po wyjęciu z formy i schłodzeniu. Dokładna wielkość skurczu zależy w pewnym stopniu od składu danego związku.

Jednak z punktu widzenia formy, na skurcz może wpływać kilka czynników, w tym temperatura formy, temperatura mieszanki podczas jej rozformowywania, a także ciśnienie w gnieździe formy i późniejsza kompresja mieszanki.

Warto również rozważyć lokalizację punktu wtrysku, ponieważ skurcz w kierunku przepływu kleju jest zwykle większy niż skurcz w kierunku prostopadłym do przepływu kleju.

Rozmiar produktu również wpływa na jego skurcz, przy czym grubsze produkty mają zazwyczaj mniejszy skurcz niż cieńsze. Jeśli wymagana jest wtórna wulkanizacja, skurcz może wynosić dodatkowe 0,5%-0,7%.

2. Linia podziału

Określenie położenia linii podziału jest jednym z pierwszych kroków w projektowaniu urządzenia. Forma wtryskowa z gumy silikonowej. Odpowietrzanie uzyskuje się głównie za pomocą rowków znajdujących się na linii podziału, które muszą znajdować się w obszarze, w którym mieszanka wtryskowa będzie trwała. Pomaga to uniknąć wewnętrznych pęcherzyków powietrza i zmniejszyć utratę wytrzymałości na połączeniu klejowym.

Ze względu na niską lepkość LSR, linia podziału musi być precyzyjna, aby uniknąć rozlania. Mimo to linie podziału są często widoczne na kształtowanych produktach. Na uwalnianie z formy ma wpływ geometria części i położenie powierzchni podziału. Zaprojektowanie części z lekkim sfazowaniem pomoże zapewnić spójne powinowactwo do pożądanej drugiej połowy formy. forma wtryskowa ubytek.

3. Wentylacja

Podczas wtryskiwania LSR powietrze uwięzione we wnęce jest sprężane podczas zamykania formy, a następnie wydalane przez rowki wentylacyjne podczas wypełniania formy.

Jeśli powietrze nie zostanie całkowicie usunięte, zostanie uwięzione w kleju (co często powoduje, że część produktu ma białe krawędzie). Rowki wentylacyjne mają zazwyczaj szerokość mm-3 mm i głębokość 0,004 mm-0,005 mm.

Najlepszy efekt odpowietrzania można uzyskać poprzez odkurzanie wewnątrz formy. Osiąga się to poprzez zaprojektowanie uszczelki na linii podziału i szybkie opróżnienie wszystkich wnęk do próżni za pomocą pompy próżniowej. Gdy podciśnienie osiągnie poziom znamionowy, forma jest całkowicie zamykana i rozpoczyna się wtrysk.

Niektóre urządzenia do formowania wtryskowego umożliwiają pracę przy zmiennych siłach zamykania, co pozwala procesorowi zamknąć formę przy niskim ciśnieniu, aż 90-95% wnęki zostanie wypełnione LSR (ułatwiając ucieczkę powietrza), a następnie przełączyć się na wyższą siłę zamykania, aby uniknąć.... guma silikonowa ekspansja i przepełnienie.

4. Punkt wtrysku

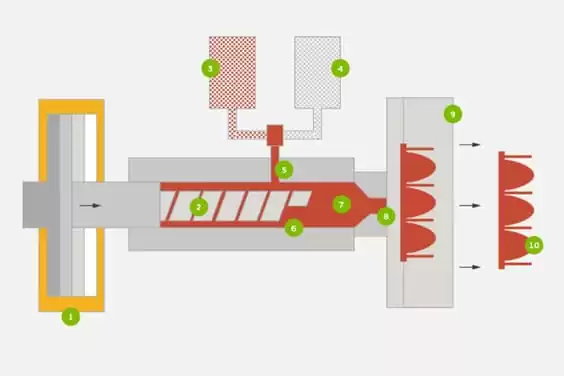

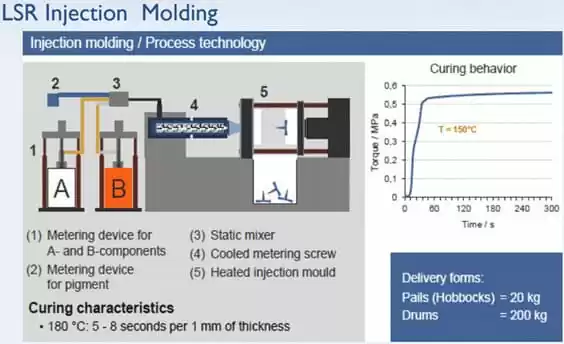

Podczas formowania LSR stosowany jest system zimnokanałowy. Zalety tego systemu guma silikonowa można zmaksymalizować, a wydajność produkcji można zwiększyć do maksimum.

Dzięki takiemu przetwarzaniu produktów nie jest konieczne usuwanie kanału wtryskowego, co pozwala uniknąć zwiększonego nakładu pracy podczas operacji, a czasem także dużej ilości odpadów materiałowych. W wielu przypadkach konstrukcja bez kanału skraca również czas pracy.

Dysza wtryskowa jest kontrolowana przez zawór iglicowy w celu uzyskania dodatniego przepływu, a wielu producentów oferuje obecnie dysze z przełącznikami pneumatycznymi jako standardowe wyposażenie i można je ustawić w różnych częściach formy.

Niektóre forma wtryskowa Twórcy opracowali otwarty system zimnokanałowy, który jest tak mały, że wiele punktów wtrysku (a tym samym cała wnęka) musi być ustawiona w bardzo ograniczonej przestrzeni formy.

Technologia ta umożliwia produkcję dużych ilości wysokiej jakości produkty z gumy silikonowej bez konieczności rozdzielania portów wtrysku.

Jeśli używany jest system zimnego kanału, ważne jest, aby stworzyć skuteczną separację temperaturową między gorącą wnęką a zimnym kanałem. Jeśli kanał jest zbyt gorący, guma może zacząć się wulkanizować przed wtryskiem. Jeśli jednak ostygnie zbyt szybko, pochłonie zbyt dużo ciepła z obszaru wlewu. forma wtryskowaco skutkuje niepełną wulkanizacją.

W przypadku produktów wtryskiwanych za pomocą konwencjonalnego wlewu (np. wlewu zanurzonego i wlewu stożkowego), do wtryskiwania należy użyć portu wtryskowego o małej średnicy (zwykle 0,2 mm-0,5 mm).

W przypadku mieszanek LSR o niskiej lepkości, podobnie jak w przypadku mieszanek termoplastycznych, ważne jest zrównoważenie systemu kanałów tak, aby wszystkie wnęki były równomiernie wypełnione mieszanką. Oprogramowanie symulacyjne do projektowania systemu kanałów może znacznie uprościć rozwój formy i udowodnić jej skuteczność za pomocą testów wypełniania formy.

5. Rozkładanie

Formowanie ciekłego silikonu poprzez wulkanizację ma tendencję do przylegania do powierzchni metalu, a elastyczność produktu może utrudniać jego uwolnienie. Wytrzymałość LSR na rozerwanie w wysokiej temperaturze pozwala na uwolnienie go w normalnych warunkach bez uszkodzenia nawet większych produktów.

Najpopularniejsze techniki odblokowywania obejmują odblokowywanie za pomocą płyty oddzielającej, odblokowywanie za pomocą sworznia oddzielającego i odblokowywanie pneumatyczne. Inne powszechne techniki to skrobanie rolkowe, zwalnianie płyt eksportowych i automatyczne zwalnianie form.

Podczas korzystania z systemu zwalniającego ważne jest, aby utrzymywać go w wysokim stopniu dokładności. Jeśli między górnym trzpieniem popychacza a tuleją trzpienia prowadzącego jest zbyt duży luz lub jeśli szczelina między częściami staje się duża z powodu zużycia w miarę upływu czasu, może dojść do wycieku kleju.

Górny popychacz w kształcie odwróconego stożka lub grzybka jest bardzo skuteczny, ponieważ umożliwia zastosowanie większego nacisku kontaktowego i ułatwia poprawę uszczelnienia.

6. Materiał formy

Palety form są często wykonane z niestopowej stali narzędziowej (nr 1.1730, kod DIN C45W). W przypadku palet form, które muszą wytrzymać wysoką temperaturę 170 ℃ - 210 ℃, powinny być one wykonane ze stali wstępnie hartowanej (nr 1.2312, kod DIN 40 CrMn-M oS 8 6) ze względu na odporność na uderzenia.

W przypadku palet z wgłębieniami formy powinny być one wykonane z azotowanej lub ulepszanej cieplnie etylowej stali narzędziowej, aby zapewnić ich odporność na wysokie temperatury.

W przypadku LSR o dużej pojemności wypełnienia, takich jak LSR odporne na olej, zaleca się stosowanie twardszych materiałów do produkcji form, takich jak jasna stal chromowana lub sproszkowany metal specjalnie opracowany do tego celu (nr 1.2379, DINcode X 155 CrVMo121).

Podczas projektowania formy wtryskowe W przypadku materiałów o wysokim zużyciu, te części, które podlegają wysokiemu tarciu, powinny być zaprojektowane w taki sposób, aby można je było wymienić, tak aby nie trzeba było wymieniać całej formy.

Wewnętrzna powierzchnia gniazda formy ma znaczący wpływ na wykończenie produktu. Najbardziej oczywiste jest to, że ukształtowany produkt będzie idealnie pasował do powierzchni wnęki. Formy wtryskowe dla produktów przezroczystych powinny być wykonane z polerowanej stali. Obrobiona powierzchniowo stal Chin/Nickel jest wyjątkowo odporna na zużycie, a PTFE/Nickel ułatwia uwalnianie formy.

7. Kontrola temperatury

Ogólnie rzecz biorąc, do formowania LSR preferowane jest ogrzewanie elektryczne, zwykle za pomocą grzejników taśmowych, grzejników kasetowych lub płyt grzejnych.

Kluczem jest równomierne rozłożenie pola temperatury w całej formie, aby promować równomierne utwardzanie LSR. W przypadku dużych form jest to opłacalna metoda ogrzewania, gdy ogrzewanie kontroluje temperaturę oleju.

Owinięcie formy płytą izolacyjną pomaga zmniejszyć straty ciepła. Nieodpowiednia część gorącej formy może powodować duże wahania temperatury między procesami roboczymi lub powodować przepływ powietrza.

Jeśli temperatura powierzchni spadnie zbyt nisko, prędkość utwardzania kleju zostanie spowolniona, co często uniemożliwia uwolnienie produktu z urządzenia. forma wtryskowa i powoduje problemy z jakością.

Należy zachować pewną odległość między grzałką a linią podziału, aby zapobiec zginaniu i deformacji szablonu oraz tworzeniu się zadziorów kleju na gotowym produkcie. Jeśli forma jest zaprojektowana z systemem zimnego kanału, gorący koniec i zimny koniec muszą być całkowicie od siebie oddzielone.

Można stosować specjalne stopy Chin (np. 3.7165 [TiA16V4]) ze względu na ich znacznie niższą przewodność cieplną w porównaniu do innych stali. W przypadku zintegrowanego systemu ogrzewania formy wtryskowej, osłona termiczna powinna być ustawiona między formą a paletą formy, aby zminimalizować straty ciepła. Właściwy projekt i koncepcja mogą zapewnić formowanie wtryskowe LSR, w którym forma jest bardzo ważna.

Powyższe zasady projektowania form mają na celu wypełnienie wnęki formy gumą, skrócenie czasu utwardzania oraz osiągnięcie doskonałej jakości i wysokiej wydajności gotowego produktu, zapewniając w ten sposób płynność. formowanie gumy silikonowej procesor z dobrymi korzyściami ekonomicznymi.