EPDM (guma EPDM), jako kauczuk syntetyczny o dobrej elastyczności, odporności na ścieranie, odporności na ciepło, odporności na warunki atmosferyczne, odporności na ozon, słodką wodę i wodę morską, jest szeroko stosowany w gumowych produktach motoryzacyjnych, takich jak uszczelki drzwi i okien, hydrauliczne przewody hamulcowe i uszczelki, kanały wentylacyjne klimatyzacji, uszczelki w układach chłodzenia silnika i układach chłodzenia klimatyzacji, węże do transportu chłodziwa itp.

Guma EPDM jest niepolarną, nasyconą strukturą. Tak zwane "niepolarne", czyli cząsteczki tworzące polimer nie zawierają wewnątrz grup polarnych.

Tak zwane "nasycone", czyli skład polimeru nie zawiera podwójnych wiązań wewnątrz cząsteczki. Ogólnie rzecz biorąc, gumę i elastomery termoplastyczne można podzielić na "polarne" i "niepolarne" oraz "nasycone" i "nienasycone" kilka struktur.

Materiały, których cząsteczki same w sobie zawierają grupy polarne, są na ogół materiałami "polarnymi". Struktura "polarna" określa odporność polimerów na rozpuszczalniki, generalnie zgodnie z zasadą podobnej rozpuszczalności, to znaczy polarne rozpuszczalniki rozpuszczają lub pęcznieją polarne polimery i odwrotnie.

Struktura "nasycona" jest związana z odpornością polimerów na starzenie atmosferyczne (utlenianie). Jeśli cząsteczka polimeru zawiera podwójne wiązanie, ponieważ podwójne wiązanie łatwo się utlenia, polimer jest niestabilny i łatwo ulega degradacji.

Podobnie jak "niepolarny" EPDM, odporny na media polarne, takie jak gorąca woda i para, detergenty, kwasy organiczne i nieorganiczne, rozpuszczalniki polarne (takie jak etanol, aceton, estry itp.), płyn hamulcowy na bazie glikolu itp.

I nie jest odporny na niepolarne media, takie jak olej mineralny, benzyna, tłuszcze zwierzęce i roślinne oraz oleje, olej silikonowy itp. i jest szeroko stosowany w układach hamulcowych na bazie glikolu (SL-DOT4), układach chłodzenia silnika zawierających środek przeciw zamarzaniu; jako "nasycony" EPDM, o doskonałej odporności na ozon i warunki atmosferyczne, szeroko stosowany w produkcji powietrza, wody itp.

Temperatura EPDM w zastosowaniach motoryzacyjnych wynosi zazwyczaj od -40 ℃ do 120 ℃. Poniżej znajduje się szczegółowe wprowadzenie do stosowania Produkty EPDM w samochodach, odpowiadające im wymagania dotyczące wydajności materiałów oraz analizę typowych sytuacji awaryjnych.

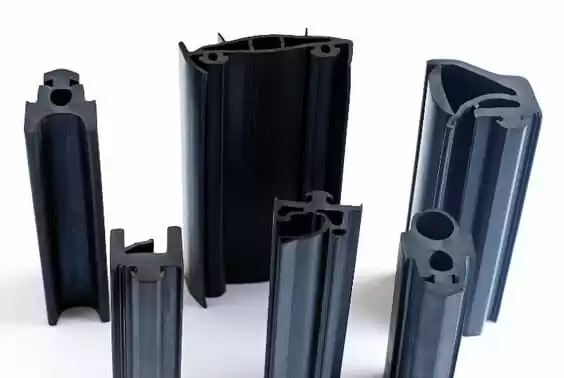

Zastosowanie w samochodowych produktach uszczelniających

Zdecydowana większość uszczelek samochodowych jest produkowana za pomocą urządzeń do wytłaczania o stałym przekroju i nieskończonej długości (gdy są używane, przechwytywane zgodnie z wymaganą długością), podczas gdy niewielka liczba nieregularnych produktów jest wytwarzana za pomocą matryc wulkanizacyjnych.

Proces wytłaczania produktów jest następujący: składniki → mieszanie gumy → wiele materiałów (mogą to być: twarda guma, miękka guma, guma gąbczasta, kolorowa guma, metalowy szkielet, drut wzmacniający itp.)

Wytłaczanie mieszanek → wulkanizacja grzewcza (może to być: wulkanizacja gorącym powietrzem, wulkanizacja w zbiorniku wulkanizacyjnym, wulkanizacja mikrofalowa, wulkanizacja w szklanych kulkach, wulkanizacja w kąpieli solnej itp. → obróbka końcowa (cięcie, połączenie wulkanizacyjne, flokowanie elektrostatyczne, powlekanie powierzchni, klejenie itp.

Jest szeroko stosowany w przednich i tylnych szybach, drzwiach, oknach, komorze silnika, bagażniku i innych częściach samochodu, służy do wypełnienia szczeliny między częściami ciała, z amortyzacją, wodoodpornością, pyłoszczelnością, izolacją akustyczną, dekoracją, ochroną kierowców i pasażerów oraz innymi funkcjami.

Takie produkty z gumy silikonowej są głównie w kontakcie ze światłem słonecznym, wodą i ozonem, stosowanie temperatur w -40 ℃ ~ 100 ℃, krótkotrwała temperatura odporna na ciepło może osiągnąć 125 ℃.

Materiał EPDM stosowany do gumowej taśmy uszczelniającej o ogólnej twardości (Shore A) w zakresie 40 ~ 90 między wyborem; jego wytrzymałość na rozciąganie powinna być większa niż 7 MPa; wydłużenie przy zerwaniu ogólnie w 150% ~ 500%; odkształcenie ściskające (85 ℃, 22h) powinno być mniejsze niż 45%.

Wytrzymałość na rozdarcie powinna być większa niż 5N / m; starzenie ozonem (50pphm, rozciąganie 20%, 72h) nie powinno mieć pęknięć; starzenie lampą ksenonową (przy użyciu lampy ksenonowej 1200 urządzeń, wilgotność względna 80% ~ 95%, temperatura czarnej płyty 55 ℃ ~ 60 ℃, 1000h) jego wytrzymałość na rozciąganie i wydłużenie spadku nie może przekraczać 15%.

Jego temperatura zeszklenia (TR) maksymalnie -50 ℃; test starzenia termicznego (100 ℃, 70 h), zmiana twardości powinna wynosić ± 5, zmiana wytrzymałości na rozciąganie powinna wynosić ± 15%, a wydłużenie spadku nie powinno przekraczać 30%.

Ogólnie rzecz biorąc, żywotność uszczelek samochodowych wykonanych z Guma EPDM może osiągnąć ponad dziesięć lat. Jednak w rzeczywistej produkcji i zastosowaniu napotkaliśmy również pękanie powierzchni, utratę właściwości uszczelniających, szronienie powierzchni i inne zjawiska awarii uszczelek drzwi i okien po roku od instalacji.

Pękanie powierzchni testowanego produktu, jego test odporności na ozon po 20 godzinach, który pęka, nie spełnia standardowych wymagań. Po zbadaniu tej partii produktów niespełniających norm stwierdzono błąd w recepturze (guma EPDM zawartość jest mniejsza) była spowodowana: szronem na powierzchni uszczelnienia gumowego (wykwit).

Analiza przyczyn:

(1) Nieprawidłowo zaprojektowane formuły. Żółcień siarkowa, przyspieszacz, aktywator, przeciwutleniacz itp. w składnikach z powodu zalewania nasyconego; zalewanie nieorganicznym węglanem wapnia.

(2) Nieprawidłowe działanie procesu mieszania, zbyt krótki czas, co skutkuje nierównomiernym rozproszeniem wypełniacza, lokalnie większym niż nasycenie. Modyfikując formułę, wydłużając czas mieszania, można ostatecznie rozwiązać problem zalewania.

Zastosowanie EPDM w hydraulicznych przewodach hamulcowych i okrągłych uszczelkach

Odporny na płyn hamulcowy EPDM (DOT3, DOT4, DOT5 (na bazie oleju silikonowego)), stosowany w produkcji wewnętrznej warstwy gumowej hydraulicznego przewodu hamulcowego i uszczelek pompy hamulcowej.

Te Produkty EPDM są w kontakcie z głównym medium płynu hamulcowego, stosowanie temperatur między -40 ℃ ~ 120 ℃ i krótkotrwałych temperatur odpornych na ciepło do 135 ℃.

W takich częściach zastosowano EPDM, twardość (Shore A) wynosi 80; jego wytrzymałość na rozciąganie powinna być większa niż 10,5 MPa; wydłużenie przy zerwaniu wynosi zwykle powyżej 175%; w szybkości wydłużania 50% stałego naprężenia rozciągającego 2,5 ~ 4MPa; w szybkości wydłużania 100% stałego naprężenia rozciągającego 8MPa lub więcej.

Odkształcenie ściskające (100 ℃, 22 h) powinno być mniejsze niż 40%; jego temperatura zeszklenia (TR) maksymalnie -50 ℃; starzenie ozonem (50pphm, wydłużenie 20%, 72h) nie powinno mieć pęknięć; test płynu hamulcowego (umieść próbkę w płynie hamulcowym, 150 ℃, 70h) jego zmiana twardości powinna wynosić 5.

Zmiana wytrzymałości na rozciąganie powinna wynosić ± 20%, zmiana wydłużenia powinna wynosić -15% ~ 20%, zmiana objętości powinna wynosić ± 20%. 20%, zmiana objętości powinna wynosić ± 5%; test termiczny (125 ℃, 70 godzin), zmiana twardości powinna wynosić ± 5, zmiana wytrzymałości na rozciąganie powinna wynosić ± 15%, a wydłużenie spadku nie może przekraczać 15%.

EPDM w zastosowaniach związanych z ogrzewaniem, wentylacją i klimatyzacją

Wąż gumowy składa się zazwyczaj z trzech warstw, a mianowicie warstwy wewnętrznej, środkowej warstwy wzmacniającej (tkanina z włókien chemicznych lub drut stalowy) oraz warstwy zewnętrznej. Materiały użyte do wykonania tych trzech warstw powinny być dobrane zgodnie z rzeczywistymi wymaganiami.

Warstwa wewnętrzna powinna być odporna na korozję dostarczanego medium, podczas gdy warstwa zewnętrzna powinna mieć wytrzymałość mechaniczną i być dostosowana do środowiska zewnętrznego.

Dlatego wewnętrzna i zewnętrzna guma często nie jest gumowa. EPDM jest szeroko stosowany w wężach grzewczych i wentylacyjnych wewnątrz i na zewnątrz warstwy gumowej oraz w wężach klimatyzacyjnych w zewnętrznej warstwie gumowej, ponieważ materiał ten ma dobrą odporność na powietrze, wodę, ozon, starzenie się pod wpływem światła słonecznego i elastyczność w niskich temperaturach.

Takie części wykorzystujące EPDM, twardość (Shore A) dla 70; jego wytrzymałość na rozciąganie powinna być większa niż 10,5 MPa; wydłużenie przy zerwaniu jest zwykle większe niż 300%; odkształcenie szczątkowe przy ściskaniu (100 ℃, 22 h) powinno być mniejsze niż 40%;

Jego temperatura zeszklenia (TR) maksymalnie -45 ℃; starzenie ozonem (50pphm, rozciąganie 20%, 72h) nie powinno być pęknięć; test oleju IRM902 (umieść próbkę w oleju IRM902, 100 ℃, 70h) jego twardość zmniejsza się maksymalnie o 15, wytrzymałość na rozciąganie zmniejsza się maksymalnie o 30%.

Maksymalna redukcja wytrzymałości na rozdarcie 30%, zmiana objętości powinna wynosić 80%; test starzenia termicznego (125 ℃, 70 h), zmiana twardości powinna wynosić ± 5, zmiana wytrzymałości na rozciąganie powinna wynosić ± 15%, redukcja wydłużenia nie może przekraczać 40%.

EPDM w zastosowaniu do ciągnięcia taśmy

Ten rodzaj części, używany głównie do łączenia pokrywy koła, mocowania pokrywy skrzynki akumulatora itp., może wytrzymać wysokie obciążenia dynamiczne i mechaniczne, podczas użytkowania procesu i zawsze jest w stanie naprężenia.

Te produkty z gumy silikonowej są głównie narażone na działanie światła słonecznego, wody i ozonu, stosowanie temperatur w -40 ℃ ~ 85 ℃, krótkotrwała temperatura odporna na ciepło może osiągnąć 100 ℃.

Materiał EPDM używany do produkcji takich części, twardość (Shore A) wynosi zazwyczaj 60 ~ 80; jego wytrzymałość na rozciąganie powinna być większa niż 14 MPa; wydłużenie przy zerwaniu wynosi zazwyczaj 200% ~ 400%; wytrzymałość na rozdarcie powinna być większa niż 7N / m;

Odkształcenie resztkowe przy ściskaniu (85 ℃, 22 h) powinno być mniejsze niż 45%; odkształcenie resztkowe przy ściskaniu (-20 ℃, 22h) powinno być mniejsze niż 45%; odporność na starzenie ozonem (50pphm, rozciąganie 20%, 72h) nie powinna powodować pęknięć; starzenie w lampie ksenonowej (przy użyciu lampy ksenonowej 1200, wilgotność względna 80% ~ 95%, temperatura czarnej płyty 55 ℃ ~ 60 ℃, 1000h) wytrzymałość na rozciąganie i wydłużenie spadku nie powinny przekraczać 15%;

Jego temperatura zeszklenia (TR) wynosi maksymalnie -50 ℃; test starzenia cieplnego (100 ℃, 70 godzin), zmiana twardości powinna wynosić ± 75, zmiana wytrzymałości na rozciąganie powinna wynosić ± 15%, spadek wydłużenia nie powinien przekraczać 40%.

Pęknięcie paska pokrywy akumulatora i pęknięcia na powierzchni paska osłony koła powstały po pół roku obciążenia. Po niepowodzeniu testu wytrzymałości na rozciąganie, wytrzymałości na rozdarcie i starzenia ozonowego, rzeczywiste wyniki osiągnęły wytrzymałość na rozciąganie 8,5 MPa, wytrzymałość na rozdarcie 5 N / m i starzenie ozonowe 42 godziny pękania, które nie spełniają standardowych wymagań.

Poszczególni producenci taśm ściągających nie rozumieją w wystarczającym stopniu znaczenia formuły gumy, tak długo, jak guma EPDM jest wykonana z gumowej taśmy ściągającej, w rzeczywistości, ze względu na różne formuły, wydajność produktu może się znacznie różnić.

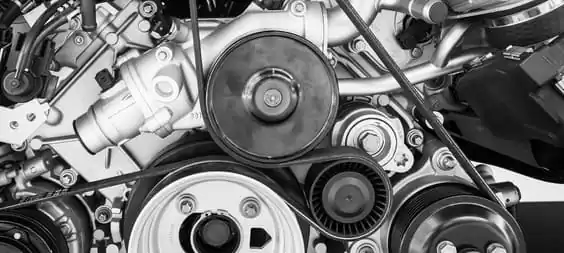

Zastosowanie EPDM w układach chłodzenia silnika oraz uszczelnieniach układów klimatyzacji i chłodzenia

EPDM jest używany do produkcji uszczelek w układach chłodzenia silnika. Produkty te mają kontakt z medium niezamarzającym, światłem słonecznym, wodą, ozonem, temperaturą -40 ℃ ~ 125 ℃ i krótkotrwałymi temperaturami odpornymi na ciepło do 135 ℃.

Takie części wykorzystujące EPDM, twardość (Shore A) dla 60 ~ 80 (75 dla zastosowania okrągłych uszczelek w układzie chłodniczym); jego wytrzymałość na rozciąganie powinna być większa niż 10.5MPa; wydłużenie przy zerwaniu jest na ogół większe niż 175%; w szybkości wydłużania 50% stałego naprężenia rozciągającego 1 ~ 2MPa; w szybkości wydłużania 100% stałego naprężenia rozciągającego 2 ~ 5MPa powyżej; odkształcenie skurczowe (150 ℃, 22 h) powinno być mniejsze niż 20%;

Jego odporność na temperaturę do 135 ℃ (22 godziny) powinna być niższa niż 20%; jego temperatura zeszklenia (TR) wynosi maksymalnie -50 ℃; odporność na starzenie ozonowe (50pphm, rozciąganie 20%, 72 godziny) nie powinna mieć pęknięć;

W przypadku uszczelek stosowanych w układach chłodzenia silnika należy przeprowadzić test czynnika chłodniczego (próbka testowa umieszczona w płynie niezamarzającym, 150°C, 166 godzin, ciśnienie testowe około 0,4 MPa), a zmiana twardości powinna wynosić ±5, zmiana wytrzymałości na rozciąganie powinna wynosić ±20%, zmiana wydłużenia przy zerwaniu powinna wynosić od -15% do 20%, a zmiana objętości powinna wynosić ±5%;

W przypadku uszczelek stosowanych w układach klimatyzacji należy przeprowadzić test czynnika chłodniczego (próbka umieszczona w teście P (umieścić próbkę w PAG, czynnik chłodniczy ND8, 100 ℃, 70h) zmiana twardości do ± 5, zmiana wytrzymałości na rozciąganie do ± 20%, wydłużenie przy zerwaniu zmiana do -15% ~ 20%, zmiana objętości powinna mieścić się w zakresie ± 5%; test starzenia termicznego (150 ℃, 70 godzin), zmiana twardości powinna wynosić ± 5, spadek wytrzymałości na rozciąganie powinien być mniejszy niż 10%, spadek wydłużenia nie może przekraczać 10%.

EPDM w zastosowaniu węży do chłodziwa

EPDM jest używany do produkcji przewodów wodnych silnika, a jego wewnętrzne i zewnętrzne warstwy gumowe są wykonane z materiału EPDM. Takie Produkty EPDM w kontakcie z medium to środek przeciw zamarzaniu, światło słoneczne, woda, ozon, zastosowanie temperatury w -40 ℃ ~ 125 ℃, krótkotrwała temperatura odporna na ciepło może osiągnąć 150 ℃.

W takich częściach zastosowano EPDM, twardość (Shore A) 65; jego wytrzymałość na rozciąganie powinna wynosić powyżej 10,5 MPa; wydłużenie przy zerwaniu ponad 300%; w szybkości wydłużania 50% stałego naprężenia rozciągającego 1 ~ 2MPa; szybkość wydłużania 100% stałego naprężenia rozciągającego 2 ~ 4,5MPa powyżej; odkształcenie szczątkowe przy ściskaniu (100 ℃, 22 h) powinno być mniejsze niż 20%;

Jego temperatura zeszklenia (TR) maksymalnie -50 ℃; starzenie ozonem (50pphm, rozciąganie 20%, 72h) nie powinno mieć pęknięć; test chłodziwa (próbka umieszczona w płynie niezamarzającym, 150 ℃, 166h, ciśnienie testowe około 0,4 MPa).

Zmiana twardości powinna wynosić ± 5, zmiana wytrzymałości na rozciąganie powinna wynosić ± 20%, wydłużenie przy zerwaniu powinno wynosić -15% ~ 20%, zmiana objętości powinna wynosić ± 5%. Test starzenia cieplnego (150 ℃, 70 h), zmiana twardości powinna wynosić ± 5, wytrzymałość na rozciąganie powinna być mniejsza niż 10%, a wydłużenie spadku nie powinno przekraczać 10%.