Introdução

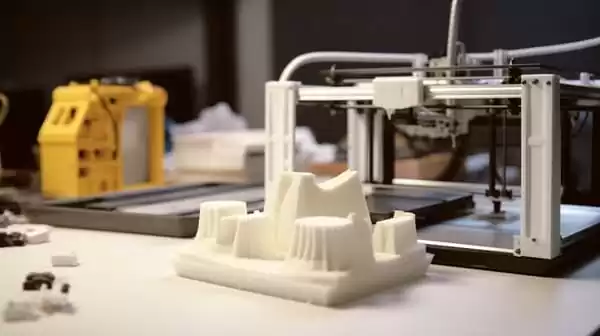

Os avanços tecnológicos provocaram mudanças significativas nas peças de produção e na indústria transformadora. A impressão 3D e a prototipagem, por exemplo, revolucionaram a forma como as peças e os produtos são concebidos e criados.

A impressão 3D é uma técnica que cria objectos tridimensionais através da sobreposição de materiais, a partir de um modelo digital. A prototipagem, por outro lado, envolve a criação de um modelo de trabalho real de um produto para testar e aperfeiçoar o seu design. A combinação da impressão 3D e da prototipagem oferece muitas vantagens - particularmente na produção de peças de borracha de silicone.

As peças de borracha de silicone são populares em numerosas indústrias devido à sua durabilidade, flexibilidade e resistência a temperaturas extremas. A borracha de silicone líquida (LSR) é um tipo de material de borracha de silicone normalmente utilizado em aplicações automóveis, aeroespaciais, médicas e de bens de consumo.

Este artigo analisa a utilização da impressão 3D e da criação de protótipos para peças de borracha de siliconecom especial enfoque na produção de moldes lsr. Iremos analisar as vantagens deste método e os passos envolvidos na preparação de uma impressão 3D para os moldes de peças de silicone. Além disso, avaliaremos as suas várias aplicações e compará-las-emos com os processos de fabrico tradicionais. Finalmente, consideraremos quaisquer desafios ou limitações encontrados ao trabalhar com peças de silicone, bem como potenciais desenvolvimentos futuros neste campo.

II. Vantagens da utilização da impressão 3D para peças de borracha de silicone

A. Rapider e produção económica

A impressão 3D pode reduzir drasticamente o tempo e o custo de produção de borracha de silicone peças. O fabrico tradicional requer a criação de moldes, o que é dispendioso e demorado. Com a impressão 3D, as peças podem ser impressas em apenas algumas horas ou dias, sem a necessidade de longos processos de fabrico de moldes - o que leva a tempos de execução mais rápidos com custos de produção mais baixos.

B. Flexibilidade de conceção alargada

A impressão 3D oferece aos designers uma maior liberdade de conceção quando fabrico de borracha de silicone peças. A natureza digital da impressão 3D permite que os designers modifiquem facilmente o design do seu produto, o que conduz a um processo de design mais rápido e a produtos finais superiores.

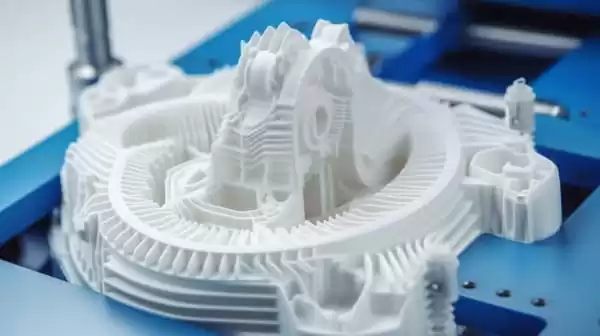

C. Melhorar a exatidão e a precisão

A impressão 3D também proporciona uma exatidão e precisão superiores quando fabrico de borracha de silicone peças. Os processos de fabrico tradicionais podem ser limitados pelas capacidades da maquinaria ou das ferramentas utilizadas, mas com a impressão 3D, as peças podem ser criadas com elevados níveis de exatidão e precisão - conduzindo a um produto final mais consistente.

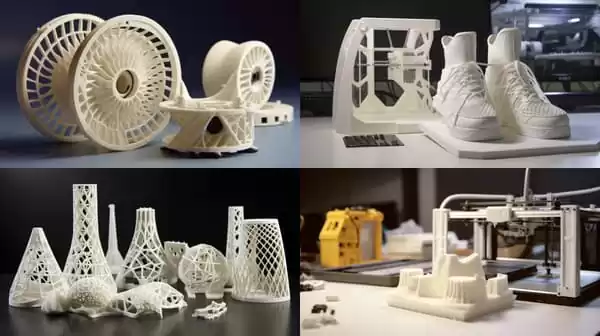

D. Permite a produção de geometrias complexas com detalhes finos.

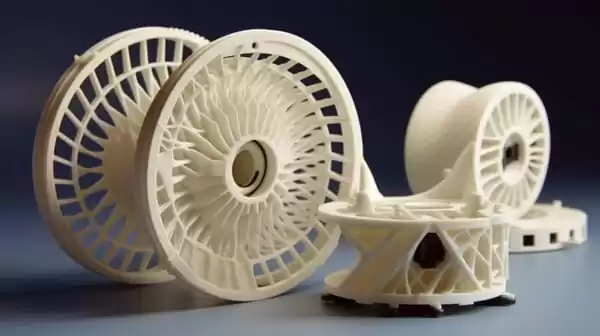

A impressão 3D permite a produção de peças de borracha de silicone com geometrias complexas e detalhes finos, algo que os processos de fabrico tradicionais não podem proporcionar. A impressão 3D torna isto possível - especialmente útil para criar peças e protótipos personalizados.

E. Permite a produção de peças de silicone brancas translúcidas

Por último, a impressão 3D permite fabricar peças de silicone branco translúcido, que são especialmente vantajosas em aplicações médicas e de consumo. As peças de silicone transparentes podem ser difíceis de produzir utilizando processos de fabrico tradicionais; no entanto, a impressão 3D oferece uma maior liberdade de design e opções de personalização do produto.

III. Como preparar uma impressão 3D para moldes de silicone

A. Construção do modelo 3D

O passo inicial na produção de uma impressão 3D para moldes de silicone é a criação do primeiro modelo impresso em 3D. Isto pode ser feito utilizando software especializado ou adaptando desenhos existentes. Ao criar este modelo, tenha em conta a sua utilização final, bem como as propriedades do material de borracha de silicone que será utilizado nos moldes de protótipo.

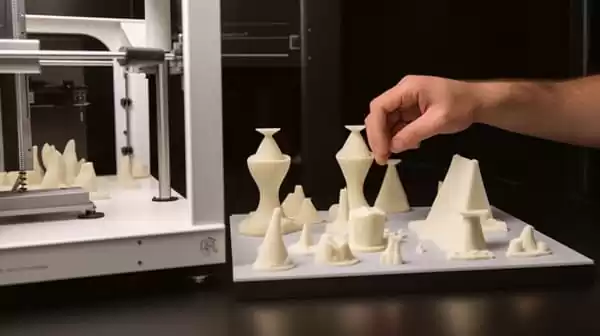

B. Impressão do protótipo

Depois de desenhar o modelo impresso em 3D, o passo seguinte é imprimir um protótipo. Este passo fundamental permite aos projectistas testar o ajuste, a forma e a função da sua peça antes de esta entrar em produção em massa. A prototipagem pode ser feita utilizando várias técnicas de impressão 3D, como a modelação por deposição fundida (FDM), a estereolitografia (SLA) ou a sinterização selectiva a laser (SLS).

C. Criação do molde de silicone

Então, decidiu criar o seu molde de silicone! Agora só lhe resta fazer:

Quando um protótipo é impresso em 3D, o passo seguinte é fazer um molde de silicone. Isto implica deitar material de borracha de silicone líquido sobre a superfície lisa do primeiro protótipo impresso em 3D e deixá-lo curar. Após a cura estar concluída, o protótipo pode ser removido do molde aquecido, deixando uma impressão da sua peça no interior do molde, que pode depois ser utilizada para múltiplas cópias dessa mesma peça.

D. Colocar a peça de borracha de silicone

O passo seguinte na fundição de peças de borracha de silicone é deitar borracha de silicone líquida num molde e esperar que cure. Quando o molde de metal estiver seco, pode retirar cuidadosamente a peça de silicone do seu molde - este processo pode ser repetido várias vezes para várias peças de silicone em produção.

E. Eliminação do material de suporte das impressões 3D

Quais são alguns dos métodos para eliminar o material de suporte das impressões 3D?

Finalmente, é essencial eliminar todo o material de suporte de um molde usado ou impressão 3D antes de fundir o molde de silicone ou molde de borracha ou peça. Isto pode ser conseguido com ferramentas especializadas ou tratamentos químicos. Uma vez que este passo tenha sido dado, remova o material de suporte e o seu molde ou peça de silicone impresso em 3D deve estar limpo e pronto para ser usado como um protótipo na criação de um molde para o seu molde de silicone.

Em geral, a criação de uma impressão 3D para peças moldadas por injeção e moldes de silicone requer uma precisão meticulosa. Mas quando feita corretamente, pode levar a novas possibilidades e a um processo de produção eficiente com maior design de moldes, liberdade e precisão melhorada.

IV. Aplicações de impressão 3D e prototipagem de peças de borracha de silicone

A impressão 3D e a prototipagem têm muitas aplicações na produção de peças de borracha de silicone, o que a torna uma tecnologia altamente valiosa. Algumas das suas utilizações mais comuns incluem:

A. Dispositivos médicos - como aparelhos auditivos, peças protéticas e ferramentas cirúrgicas. A impressão 3D permite a criação de peças personalizadas que se adaptam perfeitamente à anatomia de um indivíduo. Além disso, os materiais de borracha de silicone utilizados em dispositivos médicos têm propriedades de biocompatibilidade e esterilização que os tornam ideais para esta utilização.

B. Bens de consumo - como brinquedos, artigos para o lar e acessórios pessoais. A impressão 3D e a prototipagem de materiais macios oferecem aos designers a oportunidade única de criar produtos personalizados, adaptados especificamente às preferências de um indivíduo. Além disso, os materiais de borracha de silicone utilizados em bens de consumo oferecem flexibilidade e durabilidade.

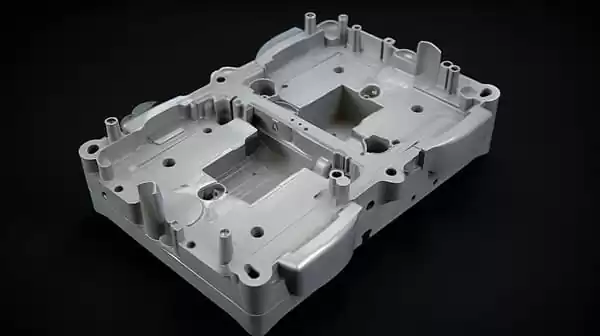

C. Fabrico industrial - Produzir peças de silicone utilizadas em maquinaria, equipamento e sistemas de automação. As peças de borracha de silicone são populares no fabrico industrial devido à sua durabilidade, resistência a temperaturas extremas e flexibilidade. A impressão 3D e a prototipagem oferecem uma alternativa mais rápida e económica do que os processos de fabrico tradicionais para a produção destas peças.

Em geral, a impressão 3D e a prototipagem de peças de borracha de silicone têm inúmeras aplicações que a tornam um ativo valioso em várias indústrias.

V. Comparação dos processos de fabrico tradicionais

A impressão 3D e a prototipagem oferecem inúmeras vantagens na produção de peças de borracha de silicone, mas é essencial comparar este processo com as técnicas de fabrico tradicionais para apreciar plenamente as suas vantagens. Nesta comparação, vamos contrastar a impressão 3D e a prototipagem com dois processos tradicionais de fabrico aditivo de silicone: moldagem por injeção e métodos de fundição manual.

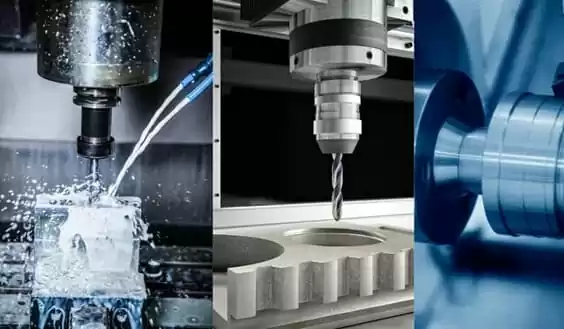

A. Moldagem por injeção - incluindo moldagem por injeção de silicone líquido (LSIM)

A moldagem por injeção é uma técnica de produção de peças através da injeção de material fundido num molde. Esta técnica é amplamente utilizada na produção e pós-processamento de peças de borracha de silicone, especialmente em séries de grande volume. A Moldagem por Injeção de Silicone Líquido (LSIM) é outra opção popular de moldagem por injeção utilizada para fabricar peças de borracha de silicone; com a LSIM, o silicone líquido é injetado num molde vazio antes de ser aquecido e curado para formar o produto final.

Vantagens da moldagem por injeção

Elevado volume de produção: A moldagem por injeção é ideal para produzir rápida e eficazmente um grande número de peças em pequenas quantidades.

Acabamento de superfície superior: A moldagem por injeção proporciona um acabamento de superfície liso, o que é especialmente essencial quando se produzem peças que requerem alta precisão.

Elevada capacidade de repetição: A moldagem por injeção produz peças com excelente consistência e repetibilidade, o que a torna ideal para o fabrico de peças que necessitam de uma aderência precisa às especificações.

Desvantagens da moldagem por injeção:

Custos elevados de ferramentas: A moldagem por injeção requer a criação de dezenas de milhares de moldes para cada peça, o que torna dispendioso o processo para peças de produção de baixo volume.

Flexibilidade de conceção limitada: Devido aos requisitos específicos do molde para cada peça moldada por injeção, a moldagem por injeção limita significativamente a liberdade de conceção.

B. Métodos de vazamento manual

Os métodos de fundição manual envolvem o derramamento de um material líquido, como a borracha de silicone, num molde e a sua cura. Este processo é normalmente utilizado para produção de baixo volume e prototipagem.

Vantagens dos métodos de fundição manual:

- Baixos custos de ferramentas: Os métodos de fundição manual requerem um mínimo de ferramentas, o que os torna uma solução económica para produções de baixo volume.

- Flexibilidade de conceção: Os métodos de fundição manual permitem uma maior flexibilidade de conceção do que a moldagem por injeção, uma vez que os moldes podem ser facilmente modificados ou criados.

Desvantagens dos métodos de fundição manual:

- Demora muito tempo: Os métodos de fundição manual podem ser morosos, uma vez que cada peça tem de ser fundida individualmente, tornando-os menos viáveis para a produção de grandes volumes.

- Precisão limitada: Os métodos de fundição manual podem não produzir peças com o mesmo nível de precisão que a moldagem por injeção ou a impressão 3D.

C. Vantagens e desvantagens de cada processo

Vantagens da impressão 3D e da criação de protótipos:

- Flexibilidade de design: A impressão 3D e a prototipagem oferecem maior flexibilidade de design do que os processos de fabrico tradicionais, permitindo modificações e personalização mais fáceis.

- Baixos custos de ferramentas: A impressão 3D e a prototipagem requerem um mínimo de ferramentas, o que a torna uma solução económica para produção e prototipagem de baixo volume.

- Maior exatidão e precisão: A impressão 3D e a prototipagem oferecem um nível mais elevado de exatidão e precisão em comparação com os métodos de fundição manual.

Desvantagens da impressão 3D e da criação de protótipos:

- Volume de produção limitado: a impressão 3D e a prototipagem são ideais para a produção de pequenos volumes, mas podem não ser tão eficientes para a produção de grandes quantidades de peças.

- Seleção limitada de materiais: A gama de materiais disponíveis para impressão 3D e prototipagem pode ser limitada em comparação com os processos de fabrico tradicionais, como a moldagem por injeção.

- Acabamento da superfície: A impressão 3D e a prototipagem podem não proporcionar o mesmo nível de acabamento da superfície que a moldagem por injeção.

Em geral, cada processo de fabrico tem as suas próprias vantagens e desvantagens, e a escolha do processo de fabrico depende dos requisitos específicos do projeto. No entanto, a impressão 3D e a prototipagem oferecem muitas vantagens para produção de borracha de silicone peças, nomeadamente para produção de baixo volume e prototipagem rápida.

VI. Materiais e técnicas de impressão 3D e prototipagem em silicone

O silicone é um material ideal para impressão 3D, conceção de moldes e projectos de prototipagem devido à sua flexibilidade na conceção de moldes, propriedades do material, facilidade de utilização e outras vantagens.

Quando se trata de impressão 3D e prototipagem com silicone, há vários materiais e técnicas a considerar. Aqui iremos rever alguns dos materiais e abordagens mais utilizados para a impressão 3D e prototipagem com um material de silicone.

A. Seleção de materiais

Borracha de silicone

A borracha de silicone é um material comummente utilizado na impressão 3D e na prototipagem com silicone. A sua flexibilidade, durabilidade e resistência a temperaturas extremas tornam-no ideal para a produção de peças que necessitam de elevados níveis de flexibilidade, mas que podem suportar uma utilização repetida. A borracha de silicone também se presta bem a ambientes de alta temperatura.

Borracha de silicone líquida (LSR)

A borracha de silicone líquida (LSR) é um tipo de borracha de silicone normalmente utilizado para impressão 3D e prototipagem. Sendo um material líquido injetável, o LSR permite a produção de geometrias complexas com paredes finas. Encontra aplicações em produtos médicos e de consumo devido à sua biocompatibilidade e flexibilidade.

Poliuretano termoplástico (TPU)

O TPU é um material flexível semelhante à borracha, amplamente utilizado para impressão 3D e prototipagem. Graças à sua durabilidade e resistência superior à abrasão, o TPU é um material ideal para peças que requerem elevada flexibilidade e resistência ao desgaste.

Elastómeros termoplásticos (TPE)

Os TPEs são uma família de materiais que combinam as caraterísticas da borracha e do plástico. Os TPE apresentam flexibilidade, durabilidade e resistência a produtos químicos e a danos causados pela luz UV, o que os torna populares na produção de bens de consumo e na produção de peças para automóveis.

B. Técnicas

Sinterização selectiva por laser (SLS)

A sinterização selectiva a laser (SLS) é uma técnica de impressão 3D que utiliza lasers para fundir seletivamente material em pó, como borracha de silicone em objectos sólidos. A SLS funciona melhor quando se criam peças com geometrias complexas e detalhes finos, o que a torna ideal para a criação de protótipos e para produções de baixo volume.

PolyJet

PolyJet é uma técnica de impressão 3D que utiliza a tecnologia de jato de tinta para depositar pequenas gotas de material líquido, como borracha de silicone, numa placa de construção aberta. As peças PolyJet apresentam pormenores finos e um acabamento de superfície uniforme, o que as torna populares para a criação de protótipos ou para séries de produção de baixo volume.

Modelação por deposição fundida (FDM)

A modelação por deposição fundida (FDM) é uma técnica de impressão 3D que utiliza um bocal para extrudir material termoplástico, como o TPU, camada a camada numa placa de construção em acrílico. A FDM é conhecida pelas suas peças fortes e flexíveis produzidas através deste processo; por isso, é frequentemente utilizada em protótipos ou em ambientes de produção de baixo volume.

Em geral, a seleção do material pós-processo e da técnica para impressão 3D e prototipagem com silicone deve ser adaptada aos requisitos do projeto. Cada material pós-processo e técnica tem as suas vantagens e desvantagens; por conseguinte, é essencial ponderar estes factores ao decidir sobre um material ou técnica.

Conclusão

A impressão 3D e a prototipagem oferecem inúmeras vantagens para a produção de peças de borracha de silicone. Estas incluem uma maior liberdade de conceção, maior exatidão e precisão, custos de produção mais rápidos, bem como uma capacidade de produção de volume limitado e opções de acabamento de superfície. No entanto, existem alguns inconvenientes a ter em conta, como o volume de produção limitado ou os requisitos de acabamento de superfície.

Por último, a impressão 3D e a criação de protótipos de peças de borracha de silicone oferecem novas oportunidades no fabrico aditivo, numa série de sectores, tais como dispositivos médicos, bens de consumo e produção industrial. À medida que a tecnologia progride, podemos esperar mais avanços tanto na gama de materiais como no pós-processamento, disponíveis para a impressão/prototipagem 3D, juntamente com melhorias na velocidade e eficiência deste processo.

De um modo geral, a impressão 3D e a prototipagem podem não substituir os processos de fabrico tradicionais, como a moldagem por injeção, mas constituem um método alternativo viável para a produção de baixo volume e a prototipagem. Com o desenvolvimento contínuo de novos materiais e técnicas, é provável que a impressão 3D e a criação de protótipos para peças de borracha de silicone se tornem ainda mais eficientes e rentáveis, criando novas oportunidades e inovações na indústria transformadora.