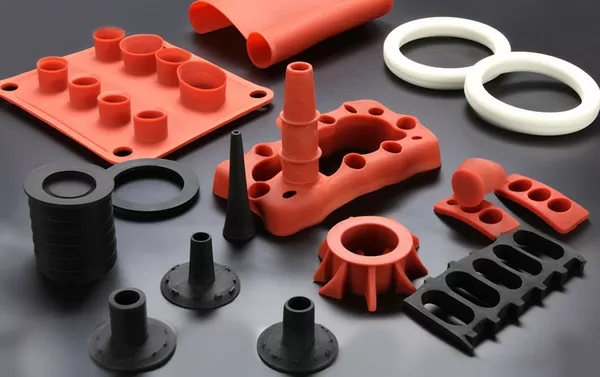

От повседневной жизни до пищевой промышленности и авиации - использование изделий из силиконовой резины растет в геометрической прогрессии в различных областях. Широкий спектр применения и отличная универсальность делают их очень популярными. Однако пузырьки, которые могут появиться на изделиях из силиконовой резины или внутри них в процессе производства, могут вызвать проблемы при их использовании. Если они содержат пузырьки воздуха, их целостность может быть нарушена. В этой статье блога мы рассмотрим причины появления пузырьков в процессе производства, а также риски, связанные с использованием некачественных материалов. Также важны советы о том, как минимизировать появление пузырьков при производстве силикона.

Понимание пузырьков в силиконовой резине

Определение катализаторов

Три типа пузырьков могут появляться в изделия из силиконовой резины. Они могут появиться при смешивании материалов, в процессе формовки или после формовки. В каждом случае может быть несколько причин появления этих нежелательных пузырьков:

Поверхностные загрязнители: Иногда грязь или другие загрязнения (например, вода) на поверхности формы или самого инструмента могут вызвать образование пузырьков, так как затвердевание происходит вокруг этих загрязнений.

Воздух, захваченный при смешивании: Если состав не тщательно перемешать, то при заливании смолы в форму могут образоваться воздушные пузырьки, оставшиеся после неполного перемешивания.

Недостаточная дегазация: Многие производители используют процесс вакуумной дегазации для удаления пузырьков воздуха из материалов. Недостаточная дегазация может привести к тому, что в силикагель попадут следы воздуха, образуя пузырьки при расширении при высоких температурах.

Влияние на качество продукции

Пузырьки воздуха могут оказывать различные негативные воздействия на изделия из силиконовой резины. К ним относятся

Эстетика: Пузырьки могут испортить внешний вид изделия, из-за чего оно будет выглядеть бракованным и, следовательно, непригодным для продажи только по внешнему виду.

Механические свойства: Особенно в медицинских или аэрокосмических областях применения пузырьки воздуха могут значительно ослабить материал. Это, в свою очередь, влияет на прочность на разрыв и растяжение.

Изоляция и герметизация: Изделия, которые должны использоваться под высоким давлением воздуха, или герметичные изделия должны любой ценой предотвращать попадание в них влаги, в то время как оба типа должны быть герметично закрыты от газов и пыли. Пузырьки могут стать проводниками для влаги, пыли или газов, нарушая изоляционные и герметизирующие свойства.

Принцип образования силиконовых пузырей

Силиконовая резина - это удивительное вещество, с которым мало кто может сравниться по своим преимуществам и эксплуатационным характеристикам. Однако в процессе производства изделий из силиконовой резины часто возникает проблема: во время полимеризации на изделии или внутри него образуются пузырьки. Причины могут быть следующими: наличие летучих соединений в используемых материалах, попадание воздуха внутрь или неправильное смешивание материалов. Эти причины могут вызвать дефекты в готовых изделиях, а также придать им некачественный вид, создав недостатки поверхности.

Для борьбы с этим необходимо понять корень проблемы. Например, слишком быстрое время отверждения может задержать газы, которые в противном случае выходили бы постепенно, что приводит к образованию пузырьков. С другой стороны, перепад атмосферного давления в пресс-форме или плохая дегазация материала перед заливкой могут привести к образованию пустот, которые превращаются в пузырьки по мере затвердевания силикона.

Почему пузырьки - плохая новость для силиконовой резины?

Пузыри в силиконовой резине также могут вызвать ряд проблем, которые снижают ценность вашего продукта. К возможным последствиям относятся:

Это снижает общую прочность резины. Снижается прочность на разрыв и растяжение, поэтому ее легче сломать. Ухудшается химическая стойкость, что приводит к ускоренному износу при воздействии некоторых химических веществ. Препятствует нормальной изоляции. Поверхностные дефекты, которые невозможно отшлифовать. Очень важно понимать негативные последствия образования пузырей. Речь идет не только о том, чтобы обеспечить хороший внешний вид, но и о том, чтобы поставлять продукцию, соответствующую стандартам функциональности и безопасности, на которые рассчитывают клиенты.

Контроль качества силиконовой резины

Контроль качества так же важен, как и сам производственный процесс. Частые визуальные осмотры, испытания на прочность и даже использование микроскопов для изучения поверхностей на микроскопическом уровне позволят вам не только обнаружить пузырьки, но и гарантировать, что только продукция, отвечающая вашим высоким стандартам, покинет ваше предприятие.

Что вызывает появление пузырьков на поверхности изделий из силиконовых резин?

1. Недостаточная вытяжка: После того как жидкое силиконовое сырье помещается в форму для литья, в момент закрытия формы в нее попадает большое количество воздуха, который не может соединиться с силиконовым сырьем. Если воздух не выводится, это приведет к появлению пузырьков на поверхности силиконовых кнопок после формовки.

2. Слишком низкая температура вулканизации: Температура вулканизации является важным параметром при формовании силиконовой резины. Обычно для силиконовых изделий устанавливается температура 160~200 градусов Цельсия. Однако иногда пресс-форма занимает много времени из-за слишком долгого времени работы вне пресс-формы или по другим причинам. Если вулканизатор не включен для нагрева, температура силиконовой формы будет ниже, чем температура вулканизации силикона. Это приведет к появлению пузырьков в формованном изделии. Чтобы решить эту проблему, достаточно увеличить температуру формования или поместить пустую форму в машину, чтобы нагреть ее в течение некоторого времени перед работой.

3. Слишком высокая температура вулканизации: Я только что упомянул, что слишком низкая температура вулканизации приводит к появлению пузырьков при формовании силикона. На самом деле, во многих случаях слишком высокая температура формования также приводит к появлению пузырьков при формовании силикона. Почему? Лично я понимаю это так. Когда температура формования слишком высока, силиконовое сырье на поверхности начинает формоваться во время процесса закрытия и разгерметизации формы. В это время воздух задерживается внутри и с трудом выходит, поэтому образуются формовочные пузырьки. По этой причине температуру формования необходимо только соответствующим образом снизить.

4. Слишком короткое время вулканизации: как и температура вулканизации, время вулканизации также является одним из важных параметров при формовании силикона. От продолжительности времени вулканизации зависит, сможет ли силикон полностью вулканизироваться. Конструкция пресс-формы является неразумной: Если конструкция силиконовой формы неразумна, это также приведет к образованию пузырьков при формовке силикона. Неспособность уловить время вакуумирования и интенсивность вакуумирования во время использования вакуумной машины для силикона приведет к очевидным проблемам качества с пузырями.

5. Просто установите программу силиконовой вакуумной машины в нужное время и контролируйте интенсивность экстракции, чтобы уменьшить источник пузырьков и снизить количество бракованных изделий. После использования силиконовой вакуумной машины для удаления вакуума начните заполнять форму. Во время процесса заполнения не забывайте о том, что не следует наливать слишком мало. Меньше материала тратится впустую, больше заполнения требуется, и больше материала может быть повторно использовано, потому что жидкий силикон и ПВХ течет до горячего прессования фиксируется, что может эффективно уменьшить зазор между формой и продуктом и уменьшить пузырьки Наличие. Форма не была тщательно очищена во время чистки. При очистке абразивных инструментов обратите внимание на метод и старайтесь аккуратно протирать мягкой тканью, чтобы избежать деформации абразивных инструментов.

Как уменьшить количество пузырьков?

Уменьшение количества воздушных пузырьков в процессе производства - сложный вопрос. Необходимо тщательно продумать, какие материалы использовать, какое оборудование лучше всего подходит и как эти факторы взаимодействуют во время полимеризации (процесс, в ходе которого силикон становится твердым).

1. Материалы Материи: Начиная с исходного материала, убедитесь, что ваш силиконовый компаунд разработан с учетом минимального содержания летучих веществ. Это поможет свести к минимуму возможность образования пузырьков воздуха в ходе последующих производственных процессов. Вы также можете перейти на силиконы с низкой вязкостью, поскольку они образуют меньше пузырьков во время отверждения, или изучить материалы с высокой прочностью на разрыв, растяжение и удлинение при разрыве; такие материалы также уменьшат количество пузырьков в готовом продукте.

2. Превосходство дегазации: Затем пересмотрите процедуры дегазации в процессе производства. Достаточно ли они тщательны и эффективны? Обычно используется для удаления воздуха и потенциальных газов до того, как партия предварительно залитого силикона попадет в форму/полость. Размер вакуумной камеры должен соответствовать различным факторам, таким как объем изделия, а общее время, затраченное на процесс затягивания, должно быть таким, чтобы после отверждения в ней не осталось остатков газа и т. д.

При дегазации силиконовая резинаДля этого часто используется вакуумная камера. Вот несколько эффективных методов, которые помогут вам сделать этот процесс лучше:

Высота над уровнем моря и компрессия: Силикон с большей вероятностью будет задерживать воздух на больших высотах. Убедитесь, что ваши материалы и оборудование для дегазации находятся на уровне моря.

Сроки и техника: Для достижения наилучших результатов убедитесь, что силикон дегазирован непосредственно перед заливкой, и используйте правильную технику при этом.

Headroom: Не заполняйте камеру дегазации полностью. Оставьте место для расширения, чтобы попавшему воздуху было куда уходить.

3. Смешивание: Процесс смешивания - важный процесс, о котором часто забывают. Это научный процесс, который должен быть выполнен тщательно: Слишком долгое перемешивание может привести к образованию пузырьков воздуха, а при недостаточном перемешивании неотвержденный материал может затвердеть, что приведет к образованию пузырьков и пятен. Автоматизируйте процесс смешивания, когда это возможно, и всегда следуйте рекомендациям производителя.

4. Управление выпуском пресс-форм: В некоторых случаях пузырьки могут быть вызваны разделительным агентом или самим отвердителем. Некоторые разделительные агенты могут мешать силикону или даже прилипать к нему в процессе застывания, что приводит к образованию пузырьков из-за захваченного воздуха. Использование подходящего разделительного агента в минимальных количествах поможет вам, но также убедитесь, что ваша форма чистая и не содержит ничего, что могло бы вызвать появление пузырьков воздуха (загрязнений).

5. Экологический контроль: Чтобы уменьшить количество пузырьков, важно контролировать условия, в которых отверждается силикон. Изменения температуры и влажности могут повлиять на время полимеризации, а также на скорость дегазации - все эти факторы могут привести к образованию пузырьков. Поддерживая постоянную среду отверждения, контроль температуры и влажности на протяжении всего процесса, вы сможете снизить эти риски.

Повышение качества с помощью методов профилактики

1. Обслуживание и изготовление пресс-форм: Важно содержать пресс-формы и инструменты в чистоте, если вы хотите предотвратить попадание загрязнений в ваш продукт. Это означает, что их нужно регулярно осматривать и чистить! Вот некоторые другие соображения: Использование высококачественных форм с непористой поверхностью также поможет избежать попадания загрязнений туда, где их быть не должно.

2. Перегрузка и смешивание материалов: Важно, чтобы блендер хорошо обслуживался и правильно использовался. Это можно сделать, изменив скорость смешивания или скорость смешивания, время смешивания. По возможности используйте силиконовые продукты на маловязкой основе, так как они лучше других типов продуктов пропускают пузырьки воздуха.

Заключение

В настоящее время спрос на изделия из силиконовой резины растет в различных отраслях промышленности, что неудивительно, учитывая ее уникальные свойства. Но если в процессе производства образуются пузырьки, особые качества этих изделий могут быть скомпрометированы, что приведет к недовольству потребителей. Но если освоить науку о пузырьках, принять стандартные профилактические меры и постоянно стремиться к улучшениям, производители силиконовых резин может уменьшить количество проблем, связанных с пузырьками при производстве силикона. Применяйте методы, описанные в этом блоге, изучайте новые решения по мере их появления и поддерживайте строгие процедуры контроля качества: так вы сможете гарантировать, что ваши силиконовые изделия станут и останутся на передовых позициях в вашей отрасли. Чтобы минимизировать образование пузырьков в процессе производства изделий из силиконовой резины, обеспечьте эффективную работу вакуумного насоса при использовании силиконовых форм в плотно закрытой пресс-форме, оптимизируйте время вулканизации в соответствии с тонкостями оригинальной модели.