1. Silikon malzemenin özellikleri

A. Silikon hammaddeleri genellikle jel benzeri, hamuru andıran, renksiz, yarı saydam ve kokusuzdur.

B. Başlıca özellikleri hem yüksek sıcaklık direnci (300°C'ye kadar) hem de düşük sıcaklık direncidir (minimum -100°C), bu da şu anda en iyi soğuğa dayanıklı ve yüksek sıcaklığa dayanıklı kauçuktur; aynı zamanda mükemmel elektrik yalıtımına ve termal oksidasyona ve ozona karşı yüksek stabiliteye sahiptir, kimyasal olarak inerttir.

Dezavantajı, mekanik mukavemetin düşük olması, yağ direnci, solvent direnci ve asit ve alkali direncinin zayıf olması, vulkanize edilmesinin zor olması ve fiyatın daha pahalı olmasıdır. Çalışma sıcaklığı: -60 ℃ ~ + 200 ℃. Yukarıdakiler aşağıdakilerin açıklamasıdır silikon kauçuk kılavuzda.

C. Kullanım sıcaklığı: Yukarıda belirtildiği gibi, genellikle -40°C ila 200°C'ye ayarlanır ve kısa sürede 230°C'ye ulaşabilir.

D. Yaşlanma sorunu: yağ direnci, asit ve alkali direnci zayıftır ve bunun stresle çok az ilgisi vardır.

E. Yapışma sorunu: Yüzey işleminden önce, aşağıdakileri kullanmaya ek olarak si̇li̇kon ürünler silikon parçalarla yapıştırmak için yapıştırıcılar olarak, diğer parçalara yapışma yüzey aktif hale getirilmelidir ve tutkal yüzeyi vulkanizasyon ile kürlenebilir.

Kauçukla reaksiyona girebilen veya çapraz bağlanmasını sağlayan tüm maddeler topluca vulkanize edici maddeler olarak adlandırılır ve çapraz bağlayıcı maddeler olarak da bilinir. Birçok vulkanize edici madde türü vardır ve sayıları giderek artmaktadır.

Kullanılan vulkanize edici maddeler arasında sülfür, selenyum, tellür, sülfür içeren bileşikler, metal oksitler, peroksitler, reçineler, kinonlar ve aminler bulunmaktadır.

F. Malzeme sertliği: Shore sertliğine göre plastik parçalar teorik olarak iç piyasada 10 derece ile 80 derece arasında seçilebilmektedir.

Kolay bulunabilenler genellikle 20 ila 70 derece, en yaygın kullanılanlar ise 40 ila 50 derecedir.

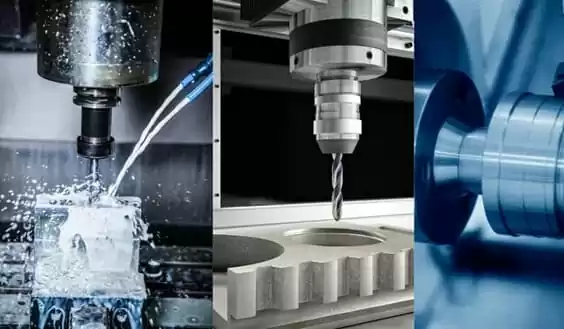

2. Silikon ürünlerin üretim süreci

A: Hammaddelerin şekli ve rengi

B: Renk eşleştirme ve yoğurma işleminden sonra, çeşitli renklerdeki pullar süt beyazı silika jelden dönüştürülür

C: Yoğurma ve şekillendirmeden sonra hammaddeler şeritler halinde preslenir ve şeritler halinde kesilir

D: Vulkanizasyon kalıplama

E: Kırpma, kenar kaldırma, inceleme, paketleme

F: Bitti si̇li̇kon ürünler

3. Ürün boyutu ve özellikleri

A. Sınır boyutu: En kalın parça 15 ~ 20MM olabilir, eğer bir küre ise, çap 30MM olabilir. Genel olarak, önerilen kalınlık 3MM'den fazla değildir.

3MM'den büyük olduğunda, daha fazla vulkanizasyon süresi alacak ve maliyeti artıracaktır. En ince parça teorik olarak 0.2MM'ye ulaşabilir, ancak tasarımda genellikle en ince 0.3MM alınır ve 0.4MM önerilir.

B. Bağıl boyut: Kalınlık farkı açısından en ince parça ile en kalın parçanın 3 katı geçmemesi tavsiye edilir. Bu tür sorunlar esas olarak malzeme vulkanize edildiğinde sıcaklık ve basınç gereksinimlerine bağlıdır.

C. Büzülme oranı: Ürünün büzülme oranı silikon malzeme malzemenin sertliği ile ilgilidir. Üretici tarafından sağlanan ikincil malzemelerin çoğu 1.022 ile 1.042 arasındadır.

Derecesi 40 ila 50 derece olan malzemeler için büzülme oranı genellikle 1,03'tür. Plastikle karşılaştırıldığında, silikon ürünler büzülme nedeniyle benzer belirgin yüzey kusurlarından muzdarip değildir.

D. Boyutsal doğruluk: Çünkü çoğu silikon kauçuk ürünler birden fazla boşluğa sahip bir kalıptır, boşluk sayısı plastik ürünlere kıyasla çok fazladır. Bu nedenle, boyut kontrolünde plastik ürünler kadar uygun değildir.

Genel doğruluk artı veya eksi 0,1'dir ve yüksek hassasiyetli ürün artı veya eksi 0,05'tir. Plastik parçanın deliği ile düğmeyi eşleştirmek için kullanıldığında, minimum boşluk her bir taraf için 0,1'dir ve önerilen değer her bir taraf için 0,2'dir.

E. Şekil tasarımı: Kauçuk manşon parçaları için, genellikle ürün şekli çizimine göre kalıp fabrikasına orijinal çizimi sağlamak ve kalıp fabrikası tarafından karar verilen eşleştirme problemini açıklamak yeterlidir.

Normal şartlar altında, ürünün boyutuna bağlı olarak, kauçuk manşon ile ürün arasındaki koordinasyon genellikle bir tarafta 0,2 ~ 0,5 küçük negatif bir sapmadır.

4. Kalıp yapısı

A. Kalıp kalınlığı üst sınırı:

Geçici olarak 250 mm, boyut 500X500'e ulaşabilir ve ürün kalıp alanında 400X400'e kadar çıkabilir. Kalıp yapısı genellikle üst kalıp, alt kalıp, alt plaka, üst plaka, ejektör pimi, kalıp göbeği, menteşe ve diğer yardımcı parçalara ayrılır. Tasarım yaparken si̇li̇kon ürünlerkalıplarının ve üretim süreçlerinin özelliklerine dikkat edilmelidir:

B. Kalıptan çıkarma:

Silikon ürünlerin serbest bırakılması doğrudan ve zorla serbest bırakılabilir. Tasarım hatası olmayan ürünler için, zorla serbest bırakma için boyut gereksinimi esas olarak kalıp çekirdeğinin en büyük parçasının çevresinin kalıptan çıkarma sırasında en küçük kapama parçasına oranında yatmaktadır. 55°'nin altındaki ürünler için 2-3 kez yapılabilir. Açıklıkta yarıklar ve keskin köşeler olabilir.

Vulkanizasyon sırasında 180 santigrat derece sıcaklık gerektiğinden, kalıbın üst ve alt ayrılması dışında kalıp sökme işinin neredeyse tamamı manueldir. Bu nedenle, parçaların tasarımında sökme işleminin kolaylığı ve çabukluğu göz önünde bulundurulmalıdır.

Uzun kalıptan çıkarma süresi nedeniyle parçaların vulkanizasyon kalitesini ve seri üretim verimliliğini etkilememek için. Silikonun serbest bırakma yöntemi esas olarak manuel olduğundan ve üst plakanın hareket stroku da küçük olduğundan, silikon kalıbın eğimli bir üst kısmı yoktur. plasti̇k kalip. Genel olarak çekirdek çekimi sağlanmamaktadır.

C. Çekirdeğin sabitlenmesi:

Plastik kalıpların aksine, silikon kalıpların maçaları genellikle ürün parçaları ile birlikte çıkarılır. enjeksiyon kalıbı açılır ve parçalar dışarı çıkarılır. Bu nedenle, kalıp çekirdeğinin sabitlenmesi ve doğru konumlandırılması plastik kalıba göre daha zordur ve kalıp çekirdeğinin sertliği daha yüksektir.

Maçalar genellikle birlikte yapılır ve tüm maçalar bir kerede sabitlenir. Ya da kalıp maçası yardımcı aletlerden geçirilerek hızlı bir şekilde konumlandırılması sağlanır. Kalıp bağlama işleminde çok fazla basınç olduğundan, kalıp maçasının hareket etmesini kesinlikle önlemek gerekir.

D. Çekirdek çekme:

Genel olarak, otomatik olarak hareket ettirilemez, ancak zorla çıkarılabilir ve karot çekme sadece küçük boyutlu yapılar için kullanılır. Karot çekme ayarı aşağıdakilere benzer plasti̇k kalipancak kalıp açıldığında manuel olarak çıkarılır.

Buna ek olarak, maça çekme işlemi kalıpta geniş bir yer kaplar ve bu da sadece fazlalıkların işlenmesini karmaşık hale getirmekle kalmaz silikon kalıp ama aynı zamanda kalıp alanının düşük kullanımına sahiptir. Bu yüzden çekirdeği mümkün olduğunca çekmeyin.

E. Şekil:

Silikon ürünler, yüzey sağlam olduğunda büyük bir dayanıklılığa sahiptir, ancak çatlaklar oluştuğunda, çatlaklar dış kuvvet etkisi altında hızla genişleyecektir. Şöyle ki, si̇li̇kon ürünler çatlaklara karşı çok hassastır.

Bu sorunlar göz önüne alındığında, silikon parçaların doğru kalıp tasarımına dikkat edilmelidir: stres konsantrasyonunu ve çatlakları önlemek için tüm pozisyonlarda keskin köşeler olmamalıdır. Açıklıktaki R açısı 0,5'ten az olmamalıdır.

F. Kendiliğinden sökülebilen kenar:

Kendiliğinden çıkan kenarın ana işlevi: fazla kauçuğu yerleştirmektir; kalıp egzozunu kolaylaştırır; flaşı kesmek kolaydır.

Kendiliğinden çıkan kenar genellikle parçanın ayrılma yüzeyindeki ince bir kenardan ve buna karşılık gelen nispeten güçlü bir yırtılma kenarından oluşur. İnce kenarın kalınlığı genellikle 0.1~0.2, yırtılma kenarının kalınlığı genellikle 0.8 ve genişliği genellikle 1~2MM'dir.

G. Ekleyin:

Silikon ürünlere çeşitli tipte ekler yerleştirilebilir, ancak birkaç konuya dikkat edilmelidir İlk olarak, gömülü parçaların yüzeyi, özellikle yüzey vulkanizasyonu veya yüzey aktivasyonu olmak üzere ön işlemden geçirilmelidir.

Aksi takdirde, ek parçayı ve yapıştırıcıyı sıkıca bağlamak zor olacaktır. İkincisi, dikey yönde bir yönde sabitlenebilen ancak diğer yönlerde tamamen sabitlenmesi gereken kesici ucun sabit konumlandırılmasıdır. Tam kalıp işlemi sırasında kesici uç hareketini önlemek için.

Üçüncüsü, insertin etrafındaki yapıştırıcının kalınlığıdır. Tamamen kapsüllenmiş parçalar için (tüm yüzeylerin kapsüllendiği, bu nedenle insertin konumlandırılamadığı), insertin etrafında minimum 0,5 mm kalınlık kullanılmalıdır. Konumlandırmalı kesici uçlar için, çevresel yapışkan tabakanın kalınlığı 0,4MM'nin üzerinde olmalıdır.

H. Diğer yardımcı süreçler:

Tutkal enjeksiyonu (yapıştırma) işlemi:

Benzer şekilde enjeksiyon kalıplama işleminde, önce enjekte edilecek parçalar sabitlenir ve enjeksiyon sırasında hammaddelerin enjeksiyon için tasarlanmamış parçaları kirletmeyeceğini kontrol etmek için kalıbın ilk katmanı kapatılır. Ardından ikinci kalıp katmanı kapatılır ve kauçuk bileşiği preslenerek şekillendirilir.

Haddeleme işlemi: ilk elden-kauçuğu ön şekillendirin

Kalıplama: Bu üretim süreci tam kapsülleme durumunda kullanılabilir.

Daldırma: Kauçuk (kauçuk) gövdenin hammaddesi akışkandır ve iş parçası birçok kez hammaddeye daldırılır. Hammaddenin iç tabakası vulkanize edilir ve ardından tasarım kalınlığına ulaşılana kadar tekrar daldırılır.

Epoksi: Hammadde boyaya benzer şekilde iyi bir akışkanlığa sahiptir ve oda sıcaklığında vulkanize edilir. Kalıp nispeten basit, genellikle manuel bir işlemdir ve ilk katman hızla kürlendiğinde bir sonraki kaplama uygulanır.

L. Çok renkli ürünler:

A, 2 set vulkanizasyon kalıbına bölünmüştür ve B elle renklendirilmiştir, vulkanize edildikten sonra, renk karıştırma iletken yapıştırıcı, ikincil vulkanizasyon silikonu ve renk karışımının kombinasyonunu önlemek için parçaların renk ayırma kısmının belirli bir yüksekliğe sahip olması gerekir. silikon (kauçuk) işlem görmeden doğrudan vulkanize edilebilir Yapıştırma 5. Sertlik ölçümü ve araçları.

Kauçuk sertliğini ölçmek için en yaygın kullanılan alete Shore (Shore olarak da bilinir) durometre denir. Metal bir girintiyi malzemenin yüzeyine bastırmak için bir yay kullanın ve ne kadar derine nüfuz ettiğini ölçün.

Cihaz sıfır ile 0,100 inç arasındaki penetrasyon derinliklerini ölçer. Ölçekte sıfır değerinin okunması, girintinin sınır derinliğe nüfuz ettiği anlamına gelirken, 100 değerinin okunması penetrasyon derinliğinin sıfır olduğu anlamına gelir. Farklı sertlik aralıklarına ve otomasyon derecelerine sahip çeşitli shore sertlik test cihazları vardır.

En yaygın kullanılan ölçeklerden biri Shore A ölçeğidir. Shore A durometreleri küt bir girintiye ve orta büyüklükte bir yaya sahiptir. Okumalar 90'ın üzerinde olduğunda, Shore A durometresi yanlış olur. Bu tür daha sert malzemeler için Shore D durometre kullanılır. Derin penetrasyon için keskin bir girintiye ve güçlü bir yaya sahiptir.

Daha sert plastikleri ölçerken, Rockwell durometresi gibi daha keskin ve daha esnek bir girintiye sahip bir durometre kullanın. Diğer uçta, Shore 00 durometreler yumuşak jelleri ve köpük kauçukları ölçmek için kullanılır.

Çoğu çoklu malzeme ilk gerilime dayanabilir, ancak zamanla sünme ve gevşeme nedeniyle akacaktır. Durometre okumaları anında veya belirli bir gecikme süresinden sonra (genellikle 5 ila 10 saniye) alınabilir. Anında yapılan okumalar her zaman gecikmeli okumalardan daha yüksek (veya daha sert) değerler gösterecektir.

Gecikme okumaları sadece malzemenin sertliğini değil aynı zamanda elastikiyetini de daha iyi temsil eder. Daha zayıf, daha az elastik bir malzeme, daha güçlü ve daha elastik olanlara göre sürünmeye daha yatkındır.

Verilerin geçerliliğini sağlamak için hassas test prosedürleri gereklidir. Doğru bir okuma elde etmek için, düz ve yeterince kalın bir test parçasına sahip olmalısınız, böylece indenter destek yüzeyinden etkilenmez.

Tipik olarak gerekli kalınlık 0,200 inçtir, ancak daha ince kalınlıklar mevcut olduğunda daha az deformasyona sahip sert malzemeler doğru bir şekilde test edilebilir.