Giriş

Sıkıştırmalı kalıp üretimi işlemi, üstün güç ve dayanıklılığa sahip kompozit malzemeler oluşturmak için yaygın olarak kullanılan bir işlemdir. Bir kalıp boşluğu içindeki kalıplama malzemesine yoğun basınç ve sıcaklık uygulayarak malzemenin istenen şekli almasını sağlar. Sıkıştırmalı kalıplamada kullanılan malzemeler epoksi reçine ve yığın kalıplama bileşiği (BMC) gibi termoset malzemelerden polimer matrisli kompozitlere (PMC) ve tabaka kalıplama bileşiklerine (SMC) kadar çeşitlilik gösterebilir.

Malzeme viskozitesi, sıkıştırma kalıplamada önemli bir rol oynar, akışa ve stres altında deformasyona karşı direncini belirler. Kalıplama sırasında malzeme akışını kontrol etmede ayrılmaz bir rol oynar ve mekanik özelliklerinin yanı sıra boyutsal doğruluğunu da etkiler.

Bu makalede, aşağıdakileri etkileyen faktörleri araştıracağız sıkıştırma kalıplama süreç ve kullanılan malzemeler. Ayrıca, kalıp tasarımı sırasında sıkıştırma kalıplamada kullanılan malzemelerin viskozitesi gibi önemli hususları tartışacağız. Ayrıca, farklı sıkıştırma kalıplama süreçlerini ve bunların mekanik özelliklerini, sıkıştırma kalıplama uygulamalarını ve üretimde gelecekteki potansiyel gelişmeleri ele alacağız.

II. Sıkıştırmalı Kalıplama Sürecini Etkileyen Faktörler

Sıkıştırmalı kalıplama, birden fazla faktörün dikkatle değerlendirilmesini gerektiren son derece uzmanlaşmış bir üretim sürecidir. Bunlar arasında yüksek basınç ve sıcaklık gereksinimleri, kalıplama malzemesi ve bileşimi, kalıp tasarımı ve karmaşıklığı, kürleme süreci ve süresi yer alır.

Sıkıştırmalı kalıplama için gereken basınç ve sıcaklık, kalıplanan malzemeye ve kalıp tasarımının karmaşıklığına bağlı olarak değişir. Ayrıca, kalıplama malzemesinin türü ve bileşimi bu adımda önemli bir rol oynar; bu adıma başlamadan önce hangi malzemenin uygulama gereksinimlerinizi karşıladığını dikkatlice düşünmelisiniz.

Bir kalıbın tasarımı ve karmaşıklığı, ne kadar basınç ve sıcaklık gerektiğinin yanı sıra nihai ürünün boyutsal doğruluğunu da önemli ölçüde etkileyebilir. Uygun kalıp tasarımının gerçekleştirilmesi, istenen mekanik özelliklerin ve boyut hassasiyetinin elde edilmesi için esastır.

Kürleme süreci ve zamanı, aşağıdakiler için hayati unsurlardır sıkıştırma kalıplama. Kürlenme süresi, kalıplanan malzemeye, kalıp tasarımına ve prosedür sırasında uygulanan sıcaklık ve basınca bağlıdır. Nihai üründe istenen mekanik özellikleri ve boyutsal doğruluğu üretmek için bu değişkenler üzerinde doğru kontrol gereklidir.

Genel olarak, sıkıştırmalı kalıplama sırasında tutarlı ve yüksek kaliteli sonuçlar elde etmek için tüm bu unsurların doğru şekilde dikkate alınması şarttır.

III. Sıkıştırma Kalıplamada Kullanılan Malzemeler

Sıkıştırmalı kalıplama, en popülerleri termoset malzemeler, polimer matrisli kompozitler (PMC) ve tabaka kalıplama bileşikleri (SMC) olmak üzere çeşitli malzemelerle kullanılabilir.

Termoset malzemeler

Epoksi reçine ve dökme kalıplama bileşiği (BMC) gibi termoset malzemeler aşağıdaki alanlarda yaygın olarak kullanılmaktadır sıkıştırma kalıplama Üstün güçleri, sertlikleri ve boyutsal kararlılıkları nedeniyle. Bu polimerler ısıtılıp sertleştirildiğinde kimyasal bir reaksiyona girerek mükemmel mekanik özelliklere sahip son derece güçlü bir malzeme oluşturur.

Polimer matrisli kompozitler (PMC)

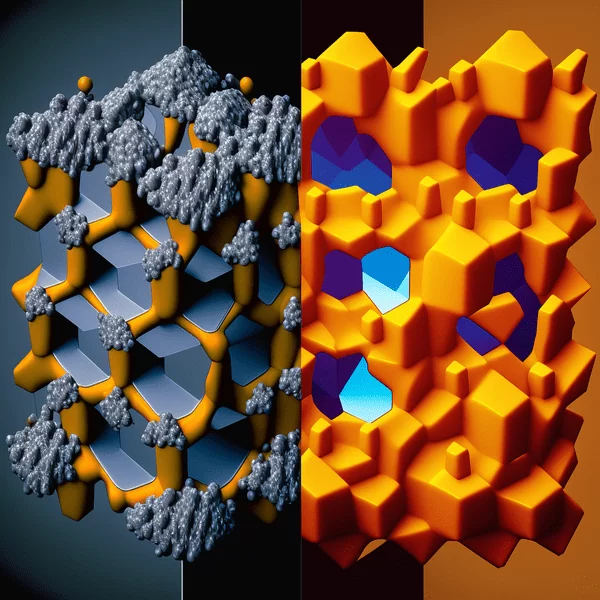

Polimer matrisli kompozit (PMC), sıkıştırma kalıplamada yaygın olarak kullanılan bir başka malzemedir. Bu kompozitler, daha fazla mukavemet ve sertlik için cam, karbon veya aramid gibi elyaflarla güçlendirilmiş bir polimer reçine matrisinden oluşur. Bu nedenle, PMC'ler yüksek mukavemetin gerekli olduğu uygulamalara sahiptir.

Levha kalıplama bileşikleri (SMC) ve cam mat termoplastikler (GMT)

Levha kalıplama bileşikleri (SMC) ve cam mat termoplastiklerin (GMT) her ikisi de sıkıştırmalı kalıplamada kullanılır. SMC bir termoset reçine matrisi, doğranmış cam elyafları ve mineral dolgu maddelerinden oluşurken, GMT rastgele yönlendirilmiş cam elyafları içeren bir akrilik reçine matrisine sahiptir. Her iki malzeme de sıkıştırıldığında mükemmel mukavemet, sertlik ve boyutsal kararlılık sunar.

Sıkıştırmalı kalıplama için malzeme seçerken göz önünde bulundurulması gereken birkaç husus vardır: istenen mekanik özellikler, maliyet verimliliği ve üretim hacmi. Doğru malzeme seçimi, sıkıştırma kalıplamada istenen sonuçların elde edilmesinde kilit öneme sahiptir.

IV. Sıkıştırmalı Kalıplama için Kalıp Tasarımında Dikkat Edilmesi Gerekenler

Bir ev için pazarda mısınız? sıkıştırma kalıbı? Tasarımınızı oluştururken bu tasarım faktörlerini göz önünde bulundurun.

Ne zaman sıkıştırmalı kalıplama için kalıp tasarımıkalıbın tasarımı başarıya ulaşmak için çok önemlidir. Tasarımınızı hazırlarken ilgili tüm gereklilikleri göz önünde bulundurun; işte bu önemli adımı hazırlarken aklınızda bulundurmanız gereken bazı temel hususlar:

Kalıp Boşluğu Tasarımı ve Malzeme Seçimi

Bir kalıp boşluğu tasarlanırken, şekil ve boyut dikkate alınmalıdır. Ayrıca, kullanılan malzemenin mükemmel termal iletkenliğe ve aşınma ve yıpranmaya karşı dirence sahip olduğundan emin olun.

Kalıbın İç Yapısı

Bir kalıbın iç yapısı, havalandırma deliklerinin ve kapılarının yerleşimi ve dağılımı da dahil olmak üzere, kalıplama sırasında malzeme akışını etkileyebilir. Havalandırma deliklerinin ve kapıların düzgün bir şekilde düzenlenmesi ve dağıtılması, boşluk boyunca eşit malzeme dağılımını garanti etmeye yardımcı olur.

Kalıp Sıcaklığı ve Basıncı

Kalıplama sıcaklığı ve basıncı, kalıplanan malzemeye ve kalıp tasarımının karmaşıklığına bağlı olarak dikkatle kontrol edilmelidir. Hem sıcaklık hem de basınç, nihai ürünün boyutsal doğruluğunun yanı sıra mekanik özellikleri üzerinde de etkilidir.

Yüzey İşlemi ve Boyutsal Kararlılık

İstenilen estetik ve işlevsel gerekliliklerin elde edilmesi, parçaların pürüzsüz, parlak bir yüzey kaplamasına sahip olmasını gerektirir. Bu nedenle, kalıbın bu istenen yüzey kalitesini üretecek şekilde tasarlanması esastır. Ayrıca, kalıp stabilitesi de sağlanmalıdır; kalıplama sırasında herhangi bir boyutsal değişiklik en aza indirilmelidir.

Kalıplanmış Parçalarda Artık Gerilmeler

Üretim süreci sırasında soğutma ve kürleme nedeniyle kalıplanmış parçalarda artık gerilmeler oluşabilir. Bu nedenle kalıp tasarımı, nihai ürünün mekanik özelliklerini ve boyutsal doğruluğunu olumsuz etkileyebilecek bu gerilmeleri en aza indirecek şekilde optimize edilmelidir.

Bir tam tabaka kalıplama bileşiği tasarlanırken tüm bu değişkenlerin yeterince dikkate alınması, nihai ürünün istenen mekanik özelliklerini, boyutsal doğruluğunu ve yüzey kalitesini elde etmek için gereklidir.

V. Sıkıştırmalı Kalıplamada Malzeme Viskozitesinin Rolü

Malzeme viskozitesinin tanımı

Malzemenin viskozitesi, aşağıdaki durumlarda kritik bir faktördür sıkıştırma kalıplama süreç. Viskozite, bir malzemenin uygulanan stres altında akışa ve deformasyona karşı direncini ifade eder ve sıkıştırma kalıplamada sıkıştırma kalıplama sırasındaki akış davranışını belirler.

Malzeme viskozitesi sıkıştırma kalıplamayı nasıl etkiler?

Bir malzemenin viskozitesi, bir kalıp boşluğunu ne kadar iyi doldurduğu ve boyunca ne kadar iyi dağıldığı üzerinde etkilidir. Yüksek viskoziteler düzgün akış için daha yüksek basınçlar ve sıcaklıklar gerektirirken, düşük viskoziteler çok serbest akarak malzemede parlama veya bozulmaya yol açar. Viskozite ayrıca mekanik özelliklerin yanı sıra nihai ürünün boyutsal doğruluğu üzerinde de etkilidir.

Kalıplanan malzeme için doğru viskoziteyi seçmenin önemi

Kalıplanacak malzeme için uygun viskozitenin seçilmesi, istenen sonuçların elde edilmesi için çok önemlidir. Sıcaklık, basınç ve kürleme süresi gibi faktörlerin tümü bu dengeyi sağlamak için ayarlanabilir. Uygun viskozite kontrolü ile kalıp boşluğunun düzgün bir şekilde doldurulması, eşit ve yüksek kaliteli bir son ürün elde edilmesini sağlar.

Son olarak, malzeme viskozitesi aşağıdaki durumlarda çok önemli bir rol oynar sıkıştırma kalıplama süreci. Malzeme viskozitesini düzgün bir şekilde yöneterek ve kontrol ederek, sıkıştırma kalıplama sırasında tutarlı ve yüksek kaliteli sonuçlar elde edilebilir.

VI. Sıkıştırmalı Kalıplama Prosesleri

Sıkıştırma kalıplama, yüksek mukavemetli kompozit malzemeler oluşturmak için kullanılan popüler bir üretim tekniğidir. Islak sıkıştırma kalıplama, reçine transfer kalıplama (RTM) ve enjeksiyon kalıplama gibi çeşitli sıkıştırma kalıplama işlemleri vardır.

Islak sıkıştırma kalıplama

Islak sıkıştırmalı kalıplama, takviye elyaflarının bir kalıp boşluğuna yerleştirilmeden önce sıvı bir reçine ile emprenye edilmesini içerir. Kapatıldıktan sonra, malzemeyi sertleştirmek için basınç ve ısı uygulanır - yüksek mukavemetli, yüksek performanslı kompozit parçalar üretmek için etkili bir yöntemdir.

Reçine Transfer Kalıplama (RTM)

RTM, sıvı reçinenin bir kalıp boşluğuna enjekte edilmesini içeren kapalı bir kalıp işlemidir. Takviye elyafları, reçinenin basınç altında enjekte edilmesinden önce boşluğun içine yerleştirilerek reçine ile doldurulur. Son olarak, malzemeyi sertleştirmek için ısı uygulanır ve bu da RTM'yi karmaşık şekillere sahip büyük kompozit parçalar üretmek için popüler hale getirir.

Enjeksiyon Kalıplama

Enjeksiyon kalıplama, termoplastik malzemenin bir kalıp boşluğuna enjekte edilmesini içerir. Soğuduktan ve katılaştıktan sonra parça serbest bırakılabilir. Bu yöntem, karmaşık geometrilere sahip çok sayıda düşük maliyetli parça üretmek için idealdir.

Sıkıştırmalı kalıplama ve diğer kalıplama teknikleri arasındaki farklar

Sıkıştırmalı kalıplama, enjeksiyon kalıplama gibi diğer kalıplama teknikleriyle bazı benzerlikleri paylaşır. Bununla birlikte, aralarında önemli farklar vardır. Örneğin, sıkıştırma kalıplama daha yüksek basınç ve sıcaklık kullanır, bu da daha yüksek mukavemet ve sertliğe sahip malzemelerle sonuçlanır. Ayrıca, sıkıştırma kalıplama, malzeme özelliklerini daha da artıran takviye liflerinin kullanılmasına izin verir.

Genel olarak, sıkıştırma kalıplama diğer kalıplama işlemlerine göre belirgin avantajlar sunarak yüksek mukavemetli kompozit malzemeler oluşturmak için popüler bir seçim haline gelir.

VII. Sıkıştırma Kalıplı Parçaların Mekanik Özellikleri

Sıkıştırma kalıplama parçaları, yapıları hiçbir takviye gerektirmediği için kendilerinden beklenen mekanik özelliklere sahiptir.

Sıkıştırma kalıplı parçalar, malzeme bileşimlerine ve kullanılan elyaf takviyesine bağlı olarak belirli mekanik özellikleri karşılamalıdır.

Polimer kompozitler genellikle şu alanlarda kullanılır sıkıştırma kalıplamaCam, karbon veya aramid gibi elyaflarla güçlendirilmiş bir polimer reçine matrisinden oluşur. Elyaf takviyesi malzemenin mukavemetini ve sertliğini artırarak yüksek mekanik performans gerektiren uygulamalar için ideal hale getirir.

Sıkıştırmalı kalıplama süreçlerinde çeşitli takviye elyafları kullanılır ve bunların türü ve miktarı nihai ürünün mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Örneğin karbon elyaflar üstün mukavemet ve sertliğe sahip malzemeler üretebilirken, cam elyaflar daha yüksek sertlik ancak daha düşük mukavemet seviyeleri sunar.

Elyaf takviyesine ek olarak, sıkıştırmalı kalıplamada yüksek yoğunluklu polietilen (HDPE) de malzemenin termal özelliklerini iyileştirebilir. HDPE'nin mükemmel termal iletkenliği, ısının daha etkili bir şekilde dağıtılmasına yardımcı olarak gelişmiş termal stabiliteye sahip malzemeler üretir.

Genel olarak, sıkıştırma kalıplı parçaların mekanik özellikleri malzeme bileşimi, kullanılan takviye elyaflarının türü ve miktarı ve HDPE gibi katkı maddeleri gibi çeşitli faktörler tarafından belirlenir. Bu faktörlerden istenen mekanik performansın elde edilmesi dikkatli bir seçim gerektirir.

VIII.Sıkıştırmalı Kalıplama Uygulamaları

Sıkıştırmalı kalıplama, üzerlerine basınç uygulayarak çeşitli ürünler oluşturmak için mükemmel bir araçtır.

Sıkıştırma kalıplama, çeşitli sektörlerde ve uygulamalarda çok sayıda kullanıma sahip yenilikçi bir üretim sürecidir. Sıkıştırma kalıplamanın yaygın örnekleri şunlardır:

Otomotiv Endüstrisi

Sıkıştırma kalıplama, otomotiv endüstrisinde motor bileşenlerini ve diğer karmaşık geometrileri imal etmek için yaygın olarak kullanılmaktadır. Yüksek mukavemeti ve sertliği nedeniyle, sıkıştırma kalıplama yoluyla üretilen malzemeler, performans ve dayanıklılığın temel faktörler olduğu uygulamalar için idealdir.

Havacılık ve Uzay Uygulamaları

Sıkıştırma kalıplama genellikle havacılık ve uzay endüstrisinde yüksek mukavemetli, hafif kompozit parçalar üretmek için kullanılır. Sıkıştırma kalıplama ile ilişkili maliyet avantajları ve hızlı üretim süreçleri, onu havacılık ve uzay üreticileri için arzu edilen bir seçenek haline getirmektedir.

Medikal Endüstrisi

Sıkıştırma kalıplama, tıp endüstrisinde şırınga tıpaları gibi bileşenleri üretmek için yaygın olarak kullanılmaktadır. Üstün hassasiyeti ve boyutsal doğruluğu ile sıkıştırmalı kalıplama, dar toleranslara sahip parçaların üretilmesi için ideal çözümü sunar.

Son olarak, sıkıştırma kalıplama çeşitli endüstrilerde ve uygulamalarda yaygın olarak kullanılan bir üretim sürecidir. Karmaşık geometrilere ve dar toleranslara sahip yüksek mukavemetli malzemeler üretme kapasitesi, performans ve dayanıklılığın temel faktörler olduğu endüstriler için idealdir.

Sonuç

Sıkıştırmalı kalıplama, birçok sektörde ve uygulamada kullanılan kapsamlı bir üretim sürecidir. Karmaşık geometrilere ve sıkı toleranslara sahip güçlü kompozit malzemeler üretmek için yüksek basınç ve sıcaklık kullanır.

Malzeme viskozitesi aşağıdakilerde önemli bir rol oynar sıkıştırma kalıplamaÇünkü nihai ürünün akış davranışını ve mekanik özelliklerini doğrudan etkiler. Tutarlı ve yüksek kaliteli sonuçlar elde etmek için sıkıştırmalı kalıplama sırasında malzeme viskozitesinin uygun şekilde kontrol edilmesi gerekir.

Basınçlı kalıplamada gelecekteki gelişmeler, nanokompozitler ve biyo-bazlı malzemeler gibi gelişmiş malzemelerin yanı sıra eklemeli üretim gibi yeni üretim yöntemlerinin kullanımını içerecektir. Bu yeniliklerin sıkıştırmalı kalıplama sürecinde performansı, verimliliği ve sürdürülebilirliği artırması beklenmektedir.

Genel olarak, sıkıştırma kalıplama, yüksek mukavemet ve sertlik, karmaşık geometriler ve dar toleranslar gibi çok sayıda avantaja sahip güvenilir ve uygun maliyetli bir üretim sürecidir. Malzeme viskozitesi de dahil olmak üzere sıkıştırma kalıplama ile ilgili tüm faktörler doğru bir şekilde dikkate alınarak istenen sonuç sağlanabilir ve çeşitli uygulamalar için özel gereksinimler karşılanabilir.