El EPDM (caucho EPDM), como caucho sintético con buena elasticidad, resistencia a la abrasión, resistencia al calor, resistencia a la intemperie, resistencia al ozono, resistencia al agua dulce y al agua de mar, se utiliza ampliamente en productos de caucho para automóviles, como juntas de puertas y ventanas, mangueras y juntas de frenos hidráulicos, conductos de ventilación de aire acondicionado, juntas en sistemas de refrigeración de motores y sistemas de refrigeración de aire acondicionado, mangueras para el transporte de refrigerante, etc.

Caucho EPDM es una estructura no polar y saturada. Los llamados "no polares", es decir, las moléculas que componen el polímero no contienen grupos polares en su interior.

Los llamados "saturados", es decir, la composición del polímero no contiene dobles enlaces dentro de la molécula. En general, el caucho y elastómeros termoplásticos se pueden dividir en "polares" y "no polares", y "saturados" y "no saturados " varias estructuras.

Los materiales cuyas moléculas contienen a su vez grupos polares suelen ser materiales "polares". La estructura "polar" determina la resistencia de los polímeros a los disolventes, generalmente siguiendo el principio de solubilidad similar, es decir, los disolventes polares disuelven o hinchan los polímeros polares, y viceversa.

La estructura "saturada" está relacionada con la resistencia de los polímeros al envejecimiento atmosférico (oxidación ). Si la molécula de polímero contiene un doble enlace, porque el doble enlace se oxida fácilmente, por lo que el polímero es inestable y fácil de degradar.

Así como el EPDM "no polar", resistente a los medios polares, como el agua caliente y el vapor, los detergentes, los ácidos orgánicos e inorgánicos, los disolventes polares (como el etanol, la acetona, los ésteres, etc.), el líquido de frenos a base de glicol, etc.

Y no resistente a los medios no polares, tales como aceite mineral, gasolina, grasas animales y vegetales, y aceites, aceite de silicona, etc., y es ampliamente utilizado en sistemas de líquido de frenos a base de glicol (SL-DOT4), sistemas de refrigeración de motores que contienen anticongelante; como EPDM "saturado", con una excelente resistencia al ozono y la intemperie, ampliamente utilizado en la producción de aire, agua, etc.

EPDM en la temperatura de uso automotriz es generalmente -40 ℃ a 120 ℃. A continuación se muestra una introducción específica para el uso de. Productos EPDM en los automóviles, sus correspondientes requisitos de rendimiento de los materiales y un análisis de las situaciones habituales de fallo.

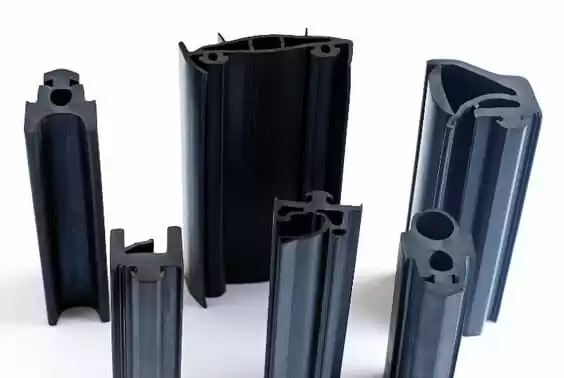

Aplicación en productos de sellado para automoción

La gran mayoría de las juntas para automóviles se fabrican con equipos de extrusión de sección transversal constante y longitud infinita (cuando se utilizan, se interceptan según la longitud requerida), mientras que un pequeño número de productos irregulares se fabrican con matrices de vulcanización.

El proceso de los productos extruidos es el siguiente: ingredientes → mezcla de caucho → materiales múltiples (pueden incluir: caucho duro, caucho blando, caucho esponjoso, caucho de color, esqueleto metálico, alambre de refuerzo, etc.).

Extrusión de compuestos → vulcanización por calentamiento (puede ser: vulcanización por aire caliente, vulcanización en tanque de vulcanización, vulcanización por microondas, vulcanización en lecho de ebullición de microesferas de vidrio, vulcanización en baño salino, etc.→ posprocesamiento (corte, junta de vulcanización, flocado electrostático, revestimiento superficial por inundación, pegado, etc.

Se utiliza ampliamente en los parabrisas delantero y trasero, puertas, ventanas, compartimiento del motor, maletero y otras partes del coche, se utiliza para llenar el espacio entre las partes del cuerpo, con absorción de impactos, impermeable, a prueba de polvo, aislamiento acústico, decoración, protección de los conductores y pasajeros y otras funciones.

Tal productos de caucho de silicona están principalmente en contacto con la luz solar, el agua y el ozono, el uso de temperaturas en -40 ℃ ~ 100 ℃, la temperatura resistente al calor a corto plazo puede llegar a 125 ℃.

EPDM material utilizado para la tira de sellado de goma dureza general (Shore A) en 40 ~ 90 entre la elección; su resistencia a la tracción debe ser superior a 7MPa; alargamiento a la rotura en general en 150% ~ 500%; deformación por compresión (85 ℃, 22h) debe ser inferior a 45%.

Resistencia al desgarro debe ser superior a 5N / m; envejecimiento de ozono (50pphm, estiramiento 20%, 72h) no debe ser grietas; lámpara de xenón Envejecimiento (utilizando lámpara de xenón 1200 equipos, humedad relativa 80% ~ 95%, la temperatura de la placa negro 55 ℃ ~ 60 ℃, 1000h) su resistencia a la tracción y el alargamiento de la disminución no puede exceder 15%.

Su temperatura de transición vítrea (TR) máximo -50 ℃; ensayo de envejecimiento térmico (100 ℃, 70 h), su cambio de dureza debe ser ± 5, el cambio de resistencia a la tracción debe ser ± 15%, y el alargamiento de la disminución no debe exceder 30%.

En general, la vida útil de las juntas para automóviles fabricadas con Caucho EPDM puede alcanzar más de diez años. Sin embargo, en la producción y aplicación reales, también hemos encontrado grietas en la superficie, pérdida de rendimiento de sellado, formación de escarcha en la superficie y otros fenómenos de fallo de las juntas de puertas y ventanas después de un año de instalación.

El agrietamiento de la superficie de la prueba del producto, su prueba de resistencia al ozono después de 20 horas que las grietas, no cumplir con los requisitos de la norma. Después de la investigación de este lote de productos de calidad inferior, el error de formulación. (caucho EPDM es menor) fue causada por; escarcha de la superficie de sellado del caucho (bloom).

Análisis de causas:

(1) Formulaciones mal diseñadas. Amarillo de azufre, acelerador, activador, antioxidante, etc. en los ingredientes, debido a la inundación por saturación; inundación por estrés de relleno de carbonato cálcico inorgánico.

(2) Funcionamiento inadecuado del proceso de mezcla, tiempo demasiado corto, lo que resulta en la dispersión desigual de relleno, local más de saturación. Mediante la modificación de la fórmula, aumentar el tiempo de mezcla, y, finalmente, hacer que el problema de la inundación puede ser resuelto.

Aplicación del EPDM en latiguillos de frenos hidráulicos y juntas redondas

EPDM resistente al líquido de frenos (DOT3, DOT4, DOT5 (a base de aceite de silicona) características, utilizado en la producción de manguera de freno hidráulico capa interior de caucho y sellos de la bomba de freno.

Estos Productos EPDM están en contacto con el líquido de frenos medio principal, el uso de temperaturas entre -40 ℃ ~ 120 ℃, y las temperaturas resistentes al calor a corto plazo de hasta 135 ℃.

Estas piezas utilizan EPDM, dureza (Shore A) es de 80; su resistencia a la tracción debe ser superior a 10,5MPa; el alargamiento a la rotura es generalmente superior a 175%; en la tasa de alargamiento de 50% de la tensión de extensión fija de 2,5 ~ 4MPa; en la tasa de alargamiento de 100% de la tensión de extensión fija de 8MPa o más.

La deformación por compresión (100 ℃, 22 h) debe ser inferior a 40%; su temperatura de transición vítrea (TR) máxima -50 ℃; el envejecimiento por ozono (50pphm, alargamiento 20%, 72h) no debe presentar grietas; la prueba del líquido de frenos (poner la probeta en el líquido de frenos, 150 ℃, 70h) su cambio de dureza debe ser 5.

La variación de la resistencia a la tracción debe ser de ± 20%, la variación del alargamiento debe ser de -15% ~ 20%, la variación del volumen debe estar comprendida entre ± 20%. 20%, el cambio de volumen debe ser ± 5%; prueba térmica (125 ℃, 70h), el cambio de dureza debe ser ± 5, el cambio de resistencia a la tracción debe ser ± 15%, y el alargamiento de la disminución no puede exceder 15%.

EPDM en aplicaciones de mangueras de calefacción, ventilación y aire acondicionado

La manguera de caucho se compone generalmente de tres capas, a saber, la capa interior, la capa intermedia de refuerzo (tejido de fibra química o alambre de acero) y la capa exterior. Los materiales utilizados para las tres capas deben seleccionarse en función de los requisitos reales.

La capa interior debe ser resistente a la corrosión del medio suministrado, mientras que la exterior debe tener resistencia mecánica y estar adaptada al entorno exterior.

Por lo tanto, el caucho interior y exterior a menudo no es de caucho. EPDM ha sido ampliamente utilizado en las mangueras de calefacción y ventilación dentro y fuera de la capa de caucho, y mangueras de aire acondicionado en la capa exterior de caucho debido a que el material tiene una buena resistencia al aire, el agua, el ozono, el envejecimiento de la luz solar, y la flexibilidad a baja temperatura.

Tales piezas utilizando EPDM, dureza (Shore A) para 70; su resistencia a la tracción debe ser superior a 10,5MPa; alargamiento a la rotura es generalmente más de 300%; compresión deformación residual (100 ℃, 22 h) debe ser inferior a 40%;

Su temperatura de transición vítrea (TR) máxima -45 ℃; envejecimiento por ozono (50pphm, estiramiento 20%, 72h) no debe presentar grietas; prueba de aceite IRM902 (poner la probeta en aceite IRM902, 100 ℃, 70h) su reducción de dureza máxima de 15, reducción de resistencia a la tracción máxima de 30%.

La reducción de la resistencia al desgarro debe ser como máximo de 30%, el cambio de volumen debe estar dentro de los 80%; ensayo de envejecimiento térmico (125 ℃, 70 h), su cambio de dureza debe ser de ± 5, el cambio de resistencia a la tracción debe ser de ± 15%, la reducción del alargamiento no puede superar los 40%.

EPDM en la aplicación de tirar de la correa

Este tipo de pieza, utilizada principalmente para la conexión entre la cubierta de la rueda, la fijación de la cubierta de la caja de la batería, etc., puede soportar la alta carga dinámica y mecánica, en el uso del proceso y siempre está en el estado de tensión.

Estos productos de caucho de silicona están expuestos principalmente a la luz solar, el agua y el ozono, el uso de temperaturas en -40 ℃ ~ 85 ℃, la temperatura resistente al calor a corto plazo puede llegar a 100 ℃.

EPDM material utilizado para hacer este tipo de piezas, la dureza (Shore A) es generalmente 60 ~ 80; su resistencia a la tracción debe ser superior a 14MPa; alargamiento a la rotura es generalmente 200% ~ 400%; resistencia al desgarro debe ser superior a 7N / m;

La deformación residual por compresión (85 ℃, 22 h) debe ser inferior a 45%; la deformación residual por compresión (-20 ℃, 22h) debe ser inferior a 45%; la resistencia al envejecimiento por ozono ( 50pphm, estiramiento 20%, 72h) no debe presentar grietas; envejecimiento de la lámpara de xenón (utilizando la lámpara de xenón 1200 equipo, la humedad relativa 80% ~ 95%, la temperatura de la placa negro 55 ℃ ~ 60 ℃, 1000h) la resistencia a la tracción y el alargamiento de la disminución no debe exceder 15%;

Su temperatura de transición vítrea (TR) de -50 ℃ máximo; prueba de envejecimiento térmico (100℃, 70h), su cambio de dureza debe ser ±75, el cambio de resistencia a la tracción debe ser ±15%, la disminución de elongación no debe exceder 40%.

La fractura de la correa de la cubierta de la batería y las grietas en la superficie de la correa del protector de la rueda se produjeron después de medio año de carga. Después del fracaso de la resistencia a la tracción del producto, resistencia al desgarro, y la prueba de envejecimiento por ozono, los resultados reales obtenidos fueron 8.5MPa resistencia a la tracción, resistencia al desgarro 5N / m, y el envejecimiento por ozono 42 horas agrietamiento, que no están a la altura de los requisitos estándar.

Los fabricantes individuales de cinta de tracción sobre la importancia de la fórmula de caucho no son suficientes comprensión, que siempre y cuando el caucho EPDM está hecho de caucho cinta de tracción puede ser, de hecho, debido a las diferentes formulaciones, el rendimiento del producto puede variar mucho.

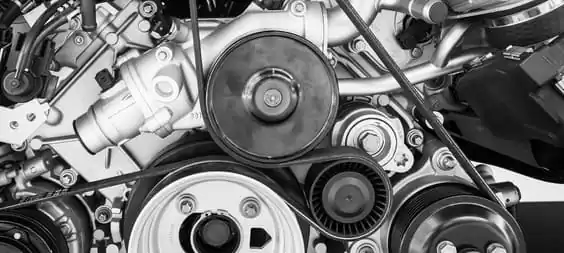

Aplicación de EPDM en sistemas de refrigeración de motores y juntas de sistemas de aire acondicionado y refrigeración

EPDM se utiliza para hacer sellos en los sistemas de refrigeración del motor. Estos productos están en contacto con el medio es anticongelante, la luz solar, el agua, el ozono, el uso de la temperatura en -40 ℃ ~ 125 ℃, y las temperaturas resistentes al calor a corto plazo de hasta 135 ℃.

Tales piezas utilizando EPDM, dureza (Shore A) para 60 ~ 80 (75 para la aplicación de juntas redondas en el sistema de refrigeración); su resistencia a la tracción debe ser superior a 10.5MPa; alargamiento a la rotura es generalmente más de 175%; en la tasa de alargamiento de 50% de la tensión de extensión fija de 1 ~ 2MPa; en la tasa de alargamiento de 100% de la tensión de extensión fija de 2 ~ 5MPa arriba; deformación por contracción (150 ℃, 22 h) debe ser inferior a 20%;

Su temperatura de resistencia al calor hasta 135 ℃. (22 h) debe ser inferior a 20%; su temperatura de transición vítrea (TR) es de -50 ℃ como máximo; la resistencia al envejecimiento por ozono (50pphm, estiramiento 20%, 72h) no debe presentar grietas;

En el caso de las juntas utilizadas en los sistemas de refrigeración de motores, se realizará un ensayo con refrigerante (muestra de ensayo colocada en anticongelante, 150°C, 166h, presión de ensayo de aproximadamente 0,4 MPa), y el cambio en la dureza será de ±5, el cambio en la resistencia a la tracción será de ±20%, el cambio en el alargamiento a la rotura será de -15% a 20%, y el cambio en el volumen será de ±5%;

Para las juntas utilizadas en sistemas de aire acondicionado, se realizará una prueba de refrigerante (la muestra se coloca en la prueba P (poner la muestra en PAG, refrigerante ND8, 100 ℃, 70h) el cambio de dureza de hasta ± 5, el cambio de resistencia a la tracción de hasta ± 20%, el cambio de elongación a la rotura de hasta -15% ~ 20%, el cambio de volumen debe estar dentro de ± 5%; prueba de envejecimiento térmico (150 ℃, 70h), el cambio de dureza debe ser ± 5, la caída de la resistencia a la tracción debe ser inferior a 10%, la caída de la elongación no puede exceder 10%.

EPDM en la aplicación de manguera de refrigerante

EPDM se utiliza para hacer la manguera de agua del motor, sus capas de caucho interior y exterior están hechas de material EPDM. Tal Productos EPDM en contacto con el medio son anticongelante, luz solar, agua, ozono, el uso de la temperatura en -40 ℃ ~ 125 ℃, la temperatura resistente al calor a corto plazo puede alcanzar 150 ℃.

Tales piezas utilizadas EPDM, dureza (Shore A) para 65; su resistencia a la tracción debe ser superior a 10,5MPa; alargamiento a la rotura en más de 300%; en la tasa de alargamiento de 50% de la tensión de estiramiento fijo de 1 ~ 2MPa; tasa de alargamiento de 100% de la tensión de estiramiento fijo de 2 ~ 4,5MPa por encima; compresión deformación residual (100 ℃, 22 h) debe ser inferior a 20%;

Su temperatura de transición vítrea (TR) máxima de -50 ℃; envejecimiento por ozono (50pphm, estiramiento 20%, 72h) no debe haber grietas; prueba de refrigerante (la muestra colocada en anticongelante, 150 ℃, 166h, presión de prueba de aproximadamente 0,4MPa).

El cambio de dureza debe ser de ± 5, el cambio de resistencia a la tracción debe ser de ± 20%, el cambio de alargamiento a la rotura debe ser de -15% ~ 20%, el cambio de volumen debe ser de ± 5%. Prueba de envejecimiento por calor (150 ℃, 70 h), el cambio de dureza debe ser ± 5, la resistencia a la tracción debe ser inferior a 10%, y el alargamiento de la disminución no debe exceder 10%.