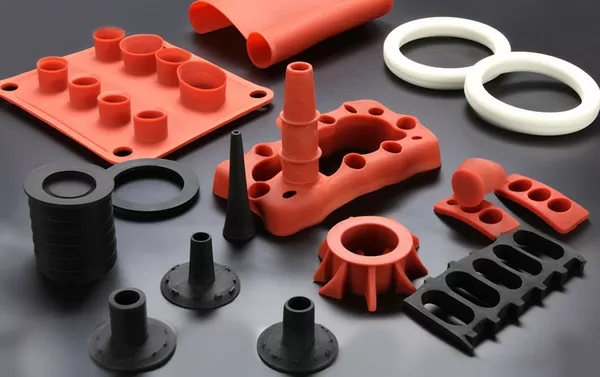

Desde la vida cotidiana hasta el campo de la alimentación o la aviación, el uso de productos de caucho de silicona ha crecido exponencialmente en diversos campos. Su amplia gama de usos y su excelente versatilidad los hacen muy populares. Sin embargo, las burbujas que pueden aparecer en los productos de caucho de silicona o en su interior durante el proceso de producción pueden causar problemas al utilizar el producto. Si contienen burbujas de aire, su integridad puede verse comprometida. Esta entrada del blog ahondará en por qué aparecen estas burbujas durante el proceso de fabricación; ¿cuáles son los riesgos de utilizar materiales defectuosos? También son importantes los consejos sobre cómo minimizar la eliminación de burbujas al producir silicona.

Comprender las burbujas del caucho de silicona

Identificar los catalizadores

Pueden aparecer tres tipos de burbujas en productos de caucho de silicona. Pueden aparecer cuando se mezclan los materiales, durante el proceso de moldeo o después del moldeo. En cada caso, puede haber varias razones para estas burbujas no deseadas:

Contaminantes superficiales: A veces, la suciedad u otros contaminantes (como el agua) en la superficie del molde o en la propia herramienta pueden provocar la formación de burbujas a medida que se produce la solidificación alrededor de estas impurezas.

Aire atrapado durante la mezcla: Si el compuesto no se mezcla completamente, los pequeños residuos de la mezcla incompleta pueden crear burbujas de aire cuando se vierte la resina/se inyecta en el molde.

Desgasificación inadecuada: Muchos fabricantes utilizan un proceso de desgasificación al vacío para eliminar las burbujas de aire de los materiales. Una desgasificación insuficiente puede hacer que restos de aire se introduzcan en el gel de sílice, formando burbujas al expandirse a temperaturas más altas.

Impacto en la calidad del producto

Las burbujas de aire pueden tener diversos efectos negativos sobre productos de caucho de silicona. Se trata de

Estética: Las burbujas pueden estropear el acabado superficial de un producto, haciéndolo parecer defectuoso y, por tanto, invendible sólo por su aspecto.

Propiedades mecánicas: Especialmente en aplicaciones médicas o aeroespaciales, las burbujas de aire pueden debilitar considerablemente el material. Esto, a su vez, afecta a la resistencia al desgarro y a la tracción.

Aislamiento y estanqueidad: Los productos que deben utilizarse a alta presión de aire o los productos sellados deben evitar a toda costa que penetre humedad en su interior, mientras que ambos tipos deben sellarse contra gases o polvo. Las burbujas pueden convertirse en conductos para la humedad, el polvo o los gases, comprometiendo las propiedades de aislamiento y sellado.

El principio de la generación de burbujas de silicona

El caucho de silicona es una sustancia asombrosa que pocas de su clase pueden igualar en cuanto a sus ventajas y prestaciones de uso. Sin embargo, en el proceso de fabricación de los productos de caucho de silicona suele surgir un problema: se forman burbujas en el producto o en su interior durante el curado. Las causas pueden ser las siguientes: si se produce por la presencia de compuestos volátiles en los materiales utilizados; por aire atrapado en el interior o porque los materiales no se mezclan correctamente. Estas causas pueden provocar defectos en los productos acabados y también pueden darles un aspecto inferior al crear imperfecciones en la superficie.

Para combatirlo, es esencial comprender la raíz del problema. Por ejemplo, un tiempo de curado demasiado rápido puede atrapar gases que de otro modo escaparían gradualmente, dando lugar a burbujas. Por otra parte, una presión atmosférica diferencial en el molde o una mala desgasificación del material antes del colado pueden crear huecos que se convierten en burbujas al curar la silicona.

¿Por qué las burbujas son malas noticias para el caucho de silicona?

Las burbujas en el caucho de silicona también pueden causar una serie de problemas que reducen el valor de su producto. Entre los posibles impactos se incluyen

Esto debilita la resistencia general del caucho. Reduce su resistencia al desgarro y a la tracción, lo que facilita su rotura. Disminuye su resistencia química, haciendo que se desgaste más rápidamente cuando se expone a determinados productos químicos. Impide su aislamiento normal. Imperfecciones superficiales que no pueden lijarse. Es crucial comprender los efectos adversos de las burbujas. No se trata sólo de garantizar un buen aspecto; se trata de suministrar productos que cumplan las normas de funcionalidad y seguridad en las que confían los clientes.

Control de calidad del caucho de silicona

El control de calidad es tan importante como el propio proceso de producción. Realizando frecuentes inspecciones visuales, pruebas de resistencia a la tracción e incluso utilizando microscopios para estudiar las superficies a nivel microscópico, no solo podrá detectar burbujas, sino también asegurarse de que solo salgan de sus instalaciones productos que cumplan sus exigentes normas.

¿Qué causa las burbujas en la superficie de los productos de caucho de silicona?

1. Escape insuficiente: Después de que la materia prima de silicona líquida se coloca en el molde de moldeo, una gran cantidad de aire se introducirá en el momento del cierre del molde, y el aire no se puede integrar con la materia prima de silicona. Si no se expulsa el aire, aparecerán burbujas en la superficie de los botones de silicona después del moldeo.

2. La temperatura de vulcanización es demasiado baja: La temperatura de vulcanización es un parámetro importante cuando se moldea caucho de silicona. Por lo general, los productos de silicona se fijan a 160~200 grados Celsius. Sin embargo, a veces el molde tarda mucho tiempo debido a un tiempo demasiado largo de operación fuera del molde u otras razones. Si el vulcanizador no se enciende para calentar, la temperatura del molde de silicón será más baja que la temperatura de vulcanización del silicón. Esto causará burbujas en el producto moldeado. Para esto, solo necesitamos aumentar la temperatura de moldeo, o poner el molde vacio en la maquina para calentarlo por un periodo de tiempo antes de operar para resolver el problema.

3. La temperatura de vulcanización es demasiado alta: Acabo de mencionar que una temperatura de vulcanización demasiado baja causará burbujas de moldeo de silicona. De hecho, en muchos casos, una temperatura de moldeo demasiado alta también causará burbujas de moldeo de silicona. ¿Por qué? Personalmente lo entiendo de esta manera. Cuando la temperatura de moldeo es demasiado alta, la materia prima de silicona de la superficie ha empezado a moldearse durante el proceso de cierre y presurización del molde. En este momento, el aire ha quedado atrapado en el interior y es difícil descargarlo, por lo que se producirán burbujas de moldeado. Por esta razón, sólo es necesario reducir adecuadamente la temperatura de moldeo.

4. El tiempo de vulcanización es demasiado corto: Al igual que la temperatura de vulcanización, el tiempo de vulcanización también es uno de los parámetros importantes para el moldeo de silicona. La duración del tiempo de vulcanización determina si la silicona puede vulcanizarse completamente. La estructura del molde no es razonable: Si el diseño del molde de silicona no es razonable, también causará burbujas en el moldeo de silicona. Si no se controla el tiempo de aspiración y la intensidad de aspiración durante el uso de la máquina de vacío para silicona, se producirán problemas evidentes de calidad con burbujas.

5. Sólo tiene que establecer el programa de la máquina de vacío de silicona en el momento adecuado y agarrar la intensidad de extracción para reducir la fuente de burbujas y reducir los productos defectuosos. 6. Después de utilizar la máquina de vacío para silicona para extraer el vacío, comience a llenar el molde. Durante el proceso de llenado, recuerde no llenar demasiado poco. , se desperdicia menos material, se requiere más llenado y se puede reciclar más material, porque la silicona líquida y el PVC fluyen antes de que se fije el prensado en caliente, lo que puede reducir eficazmente el espacio entre el molde y el producto y reducir las burbujas La presencia. El molde no se limpió a fondo durante la limpieza. Cuando limpie las herramientas abrasivas, preste atención al método e intente frotar suavemente con un tejido suave para evitar la deformación de las herramientas abrasivas.

¿Cómo reducir las burbujas?

Reducir las burbujas de aire durante la producción es una cuestión compleja. Hay que considerar cuidadosamente qué materiales utilizar, qué equipos funcionan mejor y cómo interactúan estos factores durante el curado (el proceso por el que la silicona se solidifica).

1. Los materiales importan: Empezando por el material de origen, confirme que su compuesto de silicona ha sido formulado para minimizar el contenido volátil. Esto ayudará a minimizar la posibilidad de burbujas de aire durante los procesos de producción posteriores. También puede cambiar a siliconas de baja viscosidad porque crean menos burbujas durante el curado, o explorar materiales con alta resistencia al desgarro, resistencia a la tracción y elongación a la rotura; estos materiales también reducirán las burbujas en el producto acabado.

2. Excelencia en la desgasificación: A continuación, revise los procedimientos de desgasificación durante la producción. ¿Son suficientemente exhaustivos y eficaces? Normalmente se utiliza para eliminar el aire y los posibles problemas de gas antes de que un lote de silicona prevertida llegue al molde/cavidad. El tamaño de la cámara de vacío debe adecuarse a diversos factores, como el volumen del producto, y el tiempo total empleado en el proceso de desgasificación debe ser tal que, una vez curada, no quede en ella ningún gas residual, etc.

Al desgasificar caucho de siliconaA menudo se utiliza una cámara de vacío. Aquí hay algunos método eficaz que puede hacer este proceso mejor:

Altitud y compresión: La silicona es más propensa a atrapar aire a mayor altitud. Compruebe que sus materiales y su equipo de desgasificación están a nivel del mar.

Tiempo y técnica: Para obtener los mejores resultados, asegúrese de desgasificar la silicona inmediatamente antes de verterla y utilice la técnica adecuada al hacerlo.

Espacio libre: No llene completamente la cámara de desgasificación. Deje espacio para la expansión de modo que el aire atrapado tenga a dónde ir.

3. Mezcla: El proceso de mezcla es un proceso importante que la gente suele pasar por alto. Es un proceso científico que debe hacerse con cuidado: Mezclar durante demasiado tiempo puede aumentar las burbujas de aire, pero si no se mezcla lo suficiente, el material no curado puede endurecerse en exceso y provocar burbujas o manchas. Automatice el proceso de mezcla siempre que sea posible y siga siempre los métodos recomendados por el fabricante.

4. Gestión de la liberación de moldes: En algunos casos, las burbujas pueden estar causadas por el propio agente desmoldeante o de curado. Ciertos agentes desmoldeantes pueden interferir o incluso adherirse a la silicona a medida que fragua, provocando que el aire atrapado cree burbujas. Utilizar un agente desmoldante adecuado lo menos posible ayudará, pero también asegúrese de que su molde está limpio y libre de cualquier otra cosa que pueda causar burbujas de aire (contaminantes).

5. Control medioambiental: Para reducir las burbujas, es importante controlar el entorno en el que se cura la silicona. Los cambios de temperatura y humedad pueden afectar al momento en que se produce el curado, así como a la velocidad de desgasificación, factores todos ellos que pueden provocar la formación de burbujas. Si mantiene un entorno de curado, un control de la temperatura y un control de la humedad constantes durante todo el proceso, podrá reducir estos riesgos en general.

Impulsar la calidad con técnicas de prevención

1. Mantenimiento y fabricación de moldes: Es importante que los moldes y las herramientas se mantengan muy limpios si quiere evitar que entren contaminantes en su producto. Esto significa que deben inspeccionarse y limpiarse con regularidad. Aquí tiene otras consideraciones: Utilizar un molde de mayor calidad con una superficie no porosa también puede ayudar a garantizar que no entren contaminantes en lugares donde no deberían estar.

2. Mejores prácticas de manipulación y mezcla de materiales: Es importante tener una batidora que esté bien mantenida y que se utilice correctamente. Para ello, cambie la velocidad o el tiempo de mezcla. Si es posible, utilice productos de silicona fabricados con una base de baja viscosidad, ya que estos productos permiten que las burbujas de aire salgan mejor que otros tipos de productos.

Conclusión

Actualmente, la demanda de productos de caucho de silicona se está disparando en diversos sectores, lo que no es de extrañar teniendo en cuenta sus propiedades únicas. Pero si se forman burbujas durante el proceso de fabricación, las cualidades especiales de estos productos pueden verse comprometidas, provocando la insatisfacción del consumidor. Pero dominando la ciencia de las burbujas, adoptando medidas preventivas como norma y buscando continuamente mejoras, fabricantes de cauchos de silicona puede reducir los problemas relacionados con las burbujas en la producción de silicona. Aplique los métodos descritos en este blog, explore nuevas soluciones a medida que surjan y mantenga estrictos procedimientos de control de calidad: de esta forma, podrá garantizar que sus productos de silicona se conviertan y se mantengan a la vanguardia de su sector. Para minimizar las burbujas durante el proceso de producción de productos de caucho de silicona, garantice el funcionamiento eficaz de la bomba de vacío mientras utiliza moldes de silicona dentro de una caja de moldes herméticamente cerrada, optimizando el tiempo de curado de acuerdo con las complejidades del modelo original.