L'EPDM (caoutchouc EPDM), en tant que caoutchouc synthétique doté d'une bonne élasticité, d'une résistance à l'abrasion, d'une résistance à la chaleur, d'une résistance aux intempéries, d'une résistance à l'ozone, d'une résistance à l'eau douce et à l'eau de mer, est largement utilisé dans les produits en caoutchouc destinés à l'industrie automobile, tels que les joints de portes et de fenêtres, les tuyaux et les joints de freins hydrauliques, les conduits de ventilation des systèmes de climatisation, les joints des systèmes de refroidissement des moteurs et des systèmes de réfrigération des systèmes de climatisation, les tuyaux pour le transport du liquide de refroidissement, etc.

caoutchouc EPDM est une structure non polaire et saturée. Le polymère est dit "non polaire", c'est-à-dire que les molécules qui le composent ne contiennent pas de groupes polaires à l'intérieur.

Les polymères dits "saturés", c'est-à-dire dont la composition ne contient pas de doubles liaisons à l'intérieur de la molécule. En général, le caoutchouc et les élastomères thermoplastiques peuvent être divisés en structures "polaires" et "non polaires", et en structures "saturées" et "insaturées".

Les matériaux dont les molécules contiennent elles-mêmes des groupes polaires sont généralement des matériaux "polaires". La structure "polaire" détermine la résistance des polymères aux solvants, généralement selon le principe de la solubilité similaire, c'est-à-dire que les solvants polaires dissolvent ou gonflent les polymères polaires, et vice versa.

La structure "saturée" est liée à la résistance des polymères au vieillissement atmosphérique (oxydation). Si la molécule de polymère contient une double liaison, celle-ci étant facilement oxydable, le polymère est instable et facile à dégrader.

L'EPDM "apolaire" résiste aux milieux polaires, tels que l'eau chaude et la vapeur, les détergents, les acides organiques et inorganiques, les solvants polaires (tels que l'éthanol, l'acétone, les esters, etc.), le liquide de frein à base de glycol, etc.

et ne résiste pas aux milieux non polaires, tels que l'huile minérale, l'essence, les graisses et huiles animales et végétales, l'huile de silicone, etc., et est largement utilisé dans les systèmes de liquide de frein à base de glycol (SL-DOT4), les systèmes de refroidissement des moteurs contenant de l'antigel ; en tant qu'EPDM "saturé", avec une excellente résistance à l'ozone et aux intempéries, largement utilisé dans la production d'air, d'eau, etc.

La température d'utilisation de l'EPDM dans l'automobile est généralement comprise entre -40 ℃ et 120 ℃. Ce qui suit est une introduction spécifique à l'utilisation de l'EPDM dans l'industrie automobile. Produits en EPDM dans les automobiles, les exigences correspondantes en matière de performance des matériaux et une analyse des situations de défaillance les plus courantes.

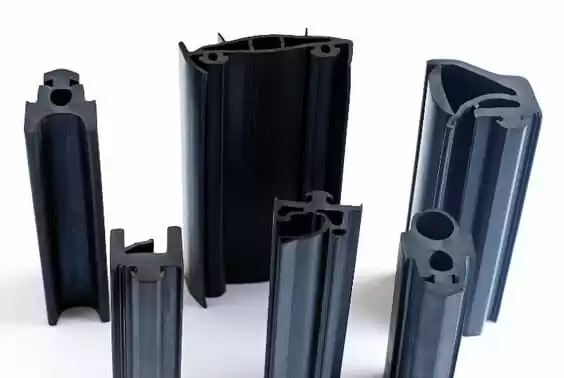

Application dans les produits d'étanchéité automobile

La grande majorité des joints automobiles sont produits par des équipements d'extrusion ayant une section transversale constante et une longueur infinie (lorsqu'ils sont utilisés, ils sont interceptés en fonction de la longueur requise), tandis qu'un petit nombre de produits irréguliers sont produits par des matrices de vulcanisation.

Le processus des produits extrudés est le suivant : ingrédients → mélange de caoutchouc → matériaux multiples (notamment : caoutchouc dur, caoutchouc mou, caoutchouc spongieux, caoutchouc coloré, squelette métallique, fil de renforcement, etc.)

Extrusion du composé → vulcanisation par chauffage (peut-être : vulcanisation à l'air chaud, vulcanisation en cuve, vulcanisation par micro-ondes, vulcanisation en lit d'ébullition de billes de verre, vulcanisation en bain de sel, etc. → post-traitement (découpe, joint de vulcanisation, flocage électrostatique, revêtement par inondation de la surface, collage, etc.

Il est largement utilisé dans les pare-brise avant et arrière, les portes, les fenêtres, le compartiment moteur, le coffre et d'autres parties de la voiture, pour combler l'espace entre les parties de la carrosserie, avec des fonctions d'absorption des chocs, d'imperméabilité à l'eau, d'étanchéité à la poussière, d'isolation acoustique, de décoration, de protection des conducteurs et des passagers et d'autres fonctions.

Telle produits en caoutchouc de silicone sont principalement en contact avec la lumière du soleil, l'eau et l'ozone, l'utilisation de températures de -40 ℃ ~ 100 ℃, la température de résistance à la chaleur à court terme peut atteindre 125 ℃.

Le matériau EPDM utilisé pour les bandes d'étanchéité en caoutchouc a une dureté générale (Shore A) de 40 ~ 90 au choix ; sa résistance à la traction doit être supérieure à 7MPa ; l'allongement à la rupture est généralement de 150% ~ 500% ; la déformation par compression (85 ℃, 22h) doit être inférieure à 45%.

La résistance à la déchirure doit être supérieure à 5N/m ; le vieillissement à l'ozone (50pphm, étirement 20%, 72h) ne doit pas présenter de fissures ; le vieillissement à la lampe au xénon (utilisation d'une lampe au xénon 1200, humidité relative 80% ~ 95%, température de la plaque noire 55 ℃ ~ 60 ℃, 1000h) sa résistance à la traction et l'élongation du déclin ne peuvent pas dépasser 15%.

Sa température de transition vitreuse (TR) est au maximum de -50 ℃ ; test de vieillissement thermique (100 ℃, 70 h), son changement de dureté doit être de ± 5, son changement de résistance à la traction doit être de ± 15%, et l'allongement du déclin ne doit pas dépasser 30%.

En général, la durée de vie des joints automobiles en caoutchouc EPDM peut atteindre plus de dix ans. Cependant, dans la production et l'application réelles, nous avons également rencontré des fissures superficielles, une perte de performance d'étanchéité, un givrage superficiel et d'autres phénomènes de défaillance des joints de porte et de fenêtre après un an d'installation.

Le test de résistance à l'ozone après 20 heures a révélé que la surface du produit se fissurait et qu'il ne répondait pas aux exigences de la norme. Après l'enquête sur ce lot de produits non conformes aux normes, l'erreur de formulation a été constatée. (caoutchouc EPDM est moindre) a été causée par le gel de la surface d'étanchéité du caoutchouc (efflorescence).

Analyse des causes :

(1) Formulations mal conçues. Jaune de soufre, accélérateur, activateur, antioxydant, etc. dans les ingrédients, en raison de l'inondation par saturation ; charge de carbonate de calcium inorganique inondation par contrainte.

(2) Mauvaise opération du processus de mélange, temps trop court, entraînant une dispersion inégale de la charge, localement plus que la saturation. En modifiant la formule, en augmentant le temps de mélange, le problème de l'inondation peut être résolu.

Application de l'EPDM dans les tuyaux de freins hydrauliques et les joints ronds

EPDM résistant aux liquides de frein (DOT3, DOT4, DOT5 (à base d'huile de silicone)), utilisé dans la production de la couche interne de caoutchouc des tuyaux de frein hydrauliques et des joints de pompe à frein.

Ces Produits en EPDM sont en contact avec le fluide de freinage principal, l'utilisation de températures entre -40 ℃ ~ 120 ℃, et des températures de résistance à la chaleur à court terme jusqu'à 135 ℃.

Ces pièces utilisent de l'EPDM, dont la dureté (Shore A) est de 80 ; sa résistance à la traction doit être supérieure à 10,5MPa ; l'allongement à la rupture est généralement supérieur à 175% ; dans le taux d'allongement de 50% de la contrainte d'extension fixe de 2,5 ~ 4MPa ; dans le taux d'allongement de 100% de la contrainte d'extension fixe de 8MPa ou plus.

La déformation par compression (100 ℃, 22 h) doit être inférieure à 40% ; sa température de transition vitreuse (TR) doit être au maximum de -50 ℃ ; le vieillissement à l'ozone (50pphm, allongement 20%, 72h) ne doit pas présenter de fissures ; l'essai au liquide de frein (placer le spécimen dans le liquide de frein, 150 ℃, 70h) son changement de dureté doit être de 5.

La variation de la résistance à la traction doit être de ± 20%, la variation de l'allongement doit être de -15% ~ 20%, la variation du volume doit être de ± 20%. 20%, la variation de volume doit être de ± 5% ; essai thermique (125 ℃, 70h), la variation de dureté doit être de ± 5, la variation de résistance à la traction doit être de ± 15%, et l'allongement de la baisse ne doit pas dépasser 15%.

EPDM dans les applications de tuyaux de chauffage, de ventilation et de climatisation

Le tuyau en caoutchouc est généralement composé de trois couches, à savoir la couche intérieure, la couche de renforcement intermédiaire (tissu de fibres chimiques ou fil d'acier) et la couche extérieure. Les matériaux utilisés pour les trois couches doivent être sélectionnés en fonction des exigences réelles.

La couche interne doit être résistante à la corrosion du fluide transporté, tandis que la couche externe doit avoir une résistance mécanique et être adaptée à l'environnement extérieur.

Par conséquent, le caoutchouc intérieur et extérieur n'est souvent pas du caoutchouc. L'EPDM a été largement utilisé dans les tuyaux de chauffage et de ventilation à l'intérieur et à l'extérieur de la couche de caoutchouc, et dans les tuyaux de climatisation dans la couche de caoutchouc extérieure, car ce matériau présente une bonne résistance à l'air, à l'eau, à l'ozone, au vieillissement dû à la lumière du soleil, ainsi qu'une flexibilité à basse température.

Les pièces utilisant l'EPDM ont une dureté (Shore A) de 70 ; leur résistance à la traction doit être supérieure à 10,5 MPa ; l'allongement à la rupture est généralement supérieur à 300% ; la déformation résiduelle à la compression (100 ℃, 22 h) doit être inférieure à 40% ;

Sa température de transition vitreuse (TR) est au maximum de -45 ℃ ; le vieillissement à l'ozone (50pphm, étirement de 20%, 72h) ne doit pas présenter de fissure ; le test à l'huile IRM902 (placer le spécimen dans de l'huile IRM902, 100 ℃, 70h) réduit la dureté au maximum de 15, la résistance à la traction au maximum de 30%.

La réduction de la résistance à la déchirure ne doit pas dépasser 30%, la variation de volume ne doit pas dépasser 80% ; essai de vieillissement thermique (125 ℃, 70 h), la variation de la dureté doit être de ± 5, la variation de la résistance à la traction doit être de ± 15%, la réduction de l'allongement ne doit pas dépasser 40%.

EPDM dans l'application de traction de la bande

Ce type de pièce, principalement utilisé pour la connexion entre l'enjoliveur de roue, la fixation du couvercle du boîtier de batterie, etc., peut résister à une charge dynamique et mécanique élevée, lors de l'utilisation du processus et est toujours dans l'état de tension.

Ces produits en caoutchouc de silicone sont principalement exposés à la lumière du soleil, à l'eau et à l'ozone, à des températures de -40 ℃ ~ 85 ℃, la température de résistance à la chaleur à court terme peut atteindre 100 ℃.

Le matériau EPDM utilisé pour fabriquer ces pièces a une dureté (Shore A) généralement comprise entre 60 et 80 ; sa résistance à la traction doit être supérieure à 14MPa ; l'allongement à la rupture est généralement compris entre 200% et 400% ; la résistance à la déchirure doit être supérieure à 7N/m ;

La déformation résiduelle de compression (85 ℃, 22 h) doit être inférieure à 45% ; la déformation résiduelle de compression (-20 ℃, 22 h) doit être inférieure à 45% ; la résistance au vieillissement à l'ozone ( 50pphm, étirement 20%, 72 h) ne doit pas présenter de fissures ; vieillissement par lampe au xénon (utilisation d'une lampe au xénon 1200, humidité relative 80% ~ 95%, température de la plaque noire 55 ℃ ~ 60 ℃, 1000h) la résistance à la traction et l'allongement du déclin ne doivent pas dépasser 15% ;

Sa température de transition vitreuse (TR) est de -50 ℃ maximum ; test de vieillissement à la chaleur (100℃, 70h), son changement de dureté doit être de ±75, son changement de résistance à la traction doit être de ±15%, la diminution de l'élongation ne doit pas dépasser 40%.

La rupture de la sangle du couvercle de la batterie et les fissures sur la surface de la sangle de la protection des roues sont apparues après six mois de charge. Après l'échec des tests de résistance à la traction, de résistance à la déchirure et de vieillissement à l'ozone, les résultats réels obtenus étaient une résistance à la traction de 8,5MPa, une résistance à la déchirure de 5N/m et un vieillissement à l'ozone de 42 heures, ce qui n'est pas conforme aux exigences de la norme.

Les fabricants individuels de rubans de traction ne comprennent pas suffisamment l'importance de la formule du caoutchouc. Tant que le caoutchouc EPDM est fabriqué à partir de rubans de traction en caoutchouc, les performances du produit peuvent varier considérablement en raison des différentes formulations.

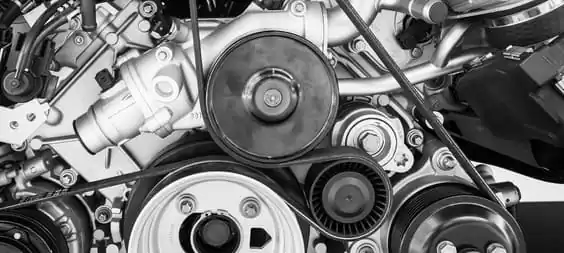

Application de l'EPDM dans les systèmes de refroidissement des moteurs et les joints des systèmes de climatisation et de réfrigération

L'EPDM est utilisé pour fabriquer des joints dans les systèmes de refroidissement des moteurs. Ces produits sont en contact avec l'antigel, la lumière du soleil, l'eau, l'ozone, la température de -40 ℃ ~ 125 ℃, et les températures de résistance à la chaleur à court terme jusqu'à 135 ℃.

Ces pièces utilisent de l'EPDM, dont la dureté (Shore A) est de 60 ~ 80 (75 pour l'application de joints ronds dans le système de réfrigération) ; sa résistance à la traction doit être supérieure à 10.5MPa ; l'allongement à la rupture est généralement supérieur à 175% ; dans le taux d'allongement de 50% de la contrainte d'extension fixe de 1 ~ 2MPa ; dans le taux d'allongement de 100% de la contrainte d'extension fixe de 2 ~ 5MPa ci-dessus ; la déformation de rétrécissement (150 ℃, 22 h) doit être inférieure à 20% ;

Sa température de résistance à la chaleur jusqu'à 135 ℃ (22 h) doit être inférieure à 20% ; sa température de transition vitreuse (TR) est de -50 ℃ maximum ; la résistance au vieillissement à l'ozone (50pphm, étirement 20%, 72h) ne doit pas présenter de fissures ;

Pour les joints utilisés dans les systèmes de refroidissement des moteurs, un essai de réfrigérant doit être effectué (spécimen d'essai placé dans de l'antigel, 150°C, 166h, pression d'essai d'environ 0,4 MPa), et le changement de dureté doit être de ±5, le changement de résistance à la traction doit être de ±20%, le changement d'allongement à la rupture doit être de -15% à 20%, et le changement de volume doit être de ±5% ;

Pour les joints utilisés dans les systèmes de climatisation, un essai de réfrigérant doit être effectué (spécimen placé dans l'essai P (placer le spécimen dans PAG, réfrigérant ND8, 100 ℃, 70h) le changement de dureté jusqu'à ± 5, le changement de résistance à la traction jusqu'à ± 20%, le changement d'allongement à la rupture jusqu'à -15% ~ 20%, le changement de volume doit être compris dans ± 5% ; essai de vieillissement thermique (150 ℃, 70h), le changement de dureté doit être de ± 5, la chute de résistance à la traction doit être inférieure à 10%, la chute d'allongement ne doit pas dépasser 10%.

EPDM dans l'application des tuyaux de refroidissement

L'EPDM est utilisé pour fabriquer les tuyaux d'arrosage des moteurs, dont les couches internes et externes sont en EPDM. Ce type de Produits en EPDM en contact avec le milieu sont l'antigel, la lumière du soleil, l'eau, l'ozone, l'utilisation de la température dans -40 ℃ ~ 125 ℃, la température de résistance à la chaleur à court terme peut atteindre 150 ℃.

Ces pièces utilisent de l'EPDM, d'une dureté (Shore A) de 65 ; sa résistance à la traction doit être supérieure à 10,5 MPa ; l'allongement à la rupture doit être supérieur à 300% ; dans le taux d'allongement de 50% de la contrainte d'étirement fixe de 1 ~ 2MPa ; le taux d'allongement de 100% de la contrainte d'étirement fixe de 2 ~ 4,5MPa au-dessus ; la déformation résiduelle de compression (100 ℃, 22 h) doit être inférieure à 20% ;

Sa température de transition vitreuse (TR) maximale est de -50 ℃ ; le vieillissement à l'ozone (50pphm, étirement 20%, 72h) ne doit pas présenter de fissures ; le test du liquide de refroidissement (l'échantillon placé dans de l'antigel, 150 ℃, 166h, pression d'essai d'environ 0,4MPa).

Le changement de dureté doit être de ± 5, le changement de résistance à la traction doit être de ± 20%, le changement d'allongement à la rupture doit être de -15% ~ 20%, le changement de volume doit être de ± 5%. Essai de vieillissement à la chaleur (150 ℃, 70 h), le changement de dureté doit être de ± 5, la résistance à la traction doit être inférieure à 10%, et l'allongement à la rupture ne doit pas dépasser 10%.