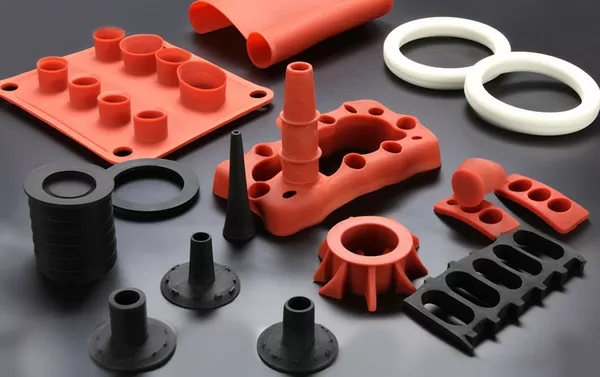

De la vie quotidienne au secteur alimentaire en passant par l'aviation, l'utilisation des produits en caoutchouc de silicone s'est développée de manière exponentielle dans divers domaines. Leur large éventail d'utilisations et leur excellente polyvalence les rendent très populaires. Cependant, les bulles qui peuvent apparaître sur ou à l'intérieur des produits en caoutchouc de silicone au cours du processus de production peuvent poser des problèmes lors de l'utilisation du produit. S'ils contiennent des bulles d'air, leur intégrité peut être compromise. Cet article de blog se penche sur les raisons pour lesquelles de telles bulles apparaissent au cours du processus de fabrication ; quels sont les risques liés à l'utilisation de matériaux défectueux ? Il donne également des conseils sur la manière de minimiser l'élimination des bulles lors de la production de silicone.

Comprendre les bulles dans le caoutchouc silicone

Identifier les catalyseurs

Trois types de bulles peuvent apparaître dans produits en caoutchouc de silicone. Elles peuvent apparaître lors du mélange des matériaux, pendant le processus de moulage ou après le moulage. Dans chaque cas, ces bulles indésirables peuvent avoir plusieurs causes :

Contaminants de surface: Parfois, des saletés ou d'autres contaminants (tels que l'eau) sur la surface du moule ou sur l'outil lui-même peuvent entraîner la formation de bulles lorsque la solidification se produit autour de ces impuretés.

Air piégé pendant le mélange: Si le composé n'est pas bien mélangé, de minuscules résidus provenant d'un mélange incomplet peuvent créer des bulles d'air lors de la coulée de la résine ou de l'injection dans le moule.

Dégazage inadéquat: De nombreux fabricants utilisent un processus de dégazage sous vide pour éliminer les bulles d'air des matériaux. Un dégazage insuffisant peut entraîner l'introduction de traces d'air dans le gel de silice, formant des bulles lorsqu'il se dilate à des températures plus élevées.

L'impact sur la qualité des produits

Les bulles d'air peuvent avoir divers effets négatifs sur produits en caoutchouc de silicone. Il s'agit notamment de

Esthétique: Les bulles peuvent gâcher la finition de la surface d'un produit, le rendant défectueux et donc invendable sur la seule base de son apparence.

Propriétés mécaniques: Dans les applications médicales ou aérospatiales en particulier, les bulles d'air peuvent affaiblir considérablement le matériau. Cela affecte la résistance à la déchirure et à la traction.

Isolation et étanchéité: Les produits qui doivent être utilisés sous haute pression d'air ou les produits scellés doivent à tout prix empêcher l'humidité d'y pénétrer, tandis que les deux types de produits doivent être scellés contre les gaz ou la poussière. Les bulles peuvent devenir des conduits pour l'humidité, la poussière ou les gaz, compromettant ainsi les propriétés d'isolation et d'étanchéité.

Le principe de la génération de bulles de silicone

Le caoutchouc de silicone est une substance étonnante que peu de produits de ce type peuvent égaler en termes d'avantages et de performances d'utilisation. Cependant, un problème survient souvent dans le processus de production des produits en caoutchouc de silicone : des bulles se forment sur ou à l'intérieur du produit pendant le durcissement. Les raisons peuvent être les suivantes : la présence de composés volatils dans les matériaux utilisés, l'emprisonnement d'air à l'intérieur ou le mélange incorrect des matériaux. Ces causes peuvent entraîner des défauts dans les produits finis et leur donner un aspect inférieur en créant des imperfections de surface.

Pour y remédier, il est essentiel de comprendre l'origine du problème. Par exemple, un temps de durcissement trop rapide peut piéger des gaz qui, autrement, s'échapperaient progressivement, ce qui entraîne la formation de bulles. D'autre part, une pression atmosphérique différentielle dans le moule ou un mauvais dégazage du matériau avant la coulée peuvent créer des vides qui se transforment en bulles lorsque le silicone durcit.

Pourquoi les bulles sont-elles une mauvaise nouvelle pour le caoutchouc silicone ?

Les bulles dans le caoutchouc de silicone peuvent également causer un certain nombre de problèmes qui réduisent la valeur de votre produit. Parmi les impacts possibles, citons

Cela affaiblit la résistance globale du caoutchouc. La résistance à la déchirure et à la traction est réduite, ce qui facilite la rupture. La résistance aux produits chimiques devient moins bonne, ce qui entraîne une usure plus rapide lorsqu'il est exposé à certains produits chimiques. Empêche son isolation normale. Imperfections de surface qui ne peuvent être éliminées par ponçage. Il est essentiel de comprendre les effets néfastes des bulles. Il ne s'agit pas seulement d'assurer une belle apparence ; il s'agit de fournir des produits qui répondent aux normes de fonctionnalité et de sécurité sur lesquelles les clients comptent.

Contrôle de la qualité du caoutchouc de silicone

Le contrôle de la qualité est aussi important que le processus de production lui-même. En procédant à des inspections visuelles fréquentes, en effectuant des tests de résistance à la traction et même en utilisant des microscopes pour étudier les surfaces à un niveau microscopique, vous pouvez non seulement repérer les bulles, mais aussi vous assurer que seuls les produits qui répondent à vos normes élevées quittent votre usine.

Quelles sont les causes de la formation de bulles à la surface des produits en caoutchouc de silicone ?

1. Échappement insuffisant : Après que la matière première de silicone liquide a été placée dans le moule de moulage, une grande quantité d'air est introduite au moment de la fermeture du moule, et l'air ne peut pas être intégré à la matière première de silicone. Si l'air n'est pas évacué, des bulles apparaîtront à la surface des boutons en silicone après le moulage.

2. La température de vulcanisation est trop basse : La température de vulcanisation est un paramètre important lors du moulage du caoutchouc silicone. En général, les produits en silicone sont réglés à 160~200 degrés Celsius. Cependant, il arrive que le moule prenne beaucoup de temps en raison d'une durée d'opération hors moule trop longue ou pour d'autres raisons. Si le vulcanisateur n'est pas allumé pour le chauffage, la température du moule en silicone sera inférieure à la température de vulcanisation du silicone. Cela entraînera la formation de bulles dans le produit moulé. Pour résoudre ce problème, il suffit d'augmenter la température de moulage ou de placer le moule vide dans la machine pour le chauffer pendant un certain temps avant de le faire fonctionner.

3. La température de vulcanisation est trop élevée : je viens de mentionner qu'une température de vulcanisation trop basse provoque des bulles de moulage en silicone. En fait, dans de nombreux cas, une température de moulage trop élevée provoque également des bulles de moulage en silicone. Pourquoi ? Personnellement, je le comprends de la manière suivante. Lorsque la température de moulage est trop élevée, la matière première de silicone à la surface a commencé à se mouler pendant la fermeture du moule et le processus de pressurisation. À ce moment-là, l'air a été piégé à l'intérieur et il est difficile de l'évacuer, ce qui entraîne la formation de bulles de moulage. C'est pourquoi il suffit d'abaisser la température de moulage de manière appropriée.

4. Le temps de vulcanisation est trop court : tout comme la température de vulcanisation, le temps de vulcanisation est également l'un des paramètres importants pour le moulage du silicone. La durée de la vulcanisation détermine si le silicone peut être complètement vulcanisé. La structure du moule n'est pas raisonnable : Si la conception du moule en silicone n'est pas raisonnable, elle provoquera également des bulles dans le moulage du silicone. Le fait de ne pas saisir la durée et l'intensité de la mise sous vide pendant l'utilisation de la machine à vide pour silicone entraînera des problèmes de qualité évidents avec la formation de bulles.

5. Il suffit de régler le programme de la machine à vide en silicone au bon moment et de saisir l'intensité de l'extraction pour réduire la source de bulles et les produits défectueux. Après avoir utilisé la machine à vide pour silicone pour extraire le vide, commencez à remplir le moule. Pendant le processus de remplissage, veillez à ne pas remplir trop peu. En effet, le silicone liquide et le PVC s'écoulent avant que le pressage à chaud ne soit fixé, ce qui permet de réduire efficacement l'écart entre le moule et le produit et de réduire la présence de bulles. Le moule n'a pas été nettoyé à fond pendant le nettoyage. Lors du nettoyage des outils abrasifs, faites attention à la méthode et essayez de frotter doucement avec un tissu doux pour éviter la déformation des outils abrasifs.

Comment réduire les bulles ?

La réduction des bulles d'air pendant la production est une question complexe. Il convient d'examiner attentivement les matériaux à utiliser, l'équipement le plus performant et la manière dont ces facteurs interagissent pendant le durcissement (le processus par lequel le silicone devient solide).

1. Matières premières : En commençant par le matériau d'origine, confirmez que votre composé de silicone a été formulé de manière à minimiser la teneur en substances volatiles. Cela permettra de réduire le risque de bulles d'air au cours des processus de production ultérieurs. Vous pouvez également opter pour des silicones à faible viscosité, car ils créent moins de bulles pendant le durcissement, ou rechercher des matériaux présentant une résistance élevée à la déchirure, à la traction et à l'allongement à la rupture ; ces matériaux réduiront également la formation de bulles dans le produit fini.

2. Excellence en matière de dégazage : Examinez ensuite les procédures de dégazage en cours de production. Sont-elles suffisamment complètes et efficaces ? Le dégazage est généralement utilisé pour éliminer l'air et les gaz potentiels avant qu'un lot de silicone pré-coulé n'atteigne le moule/empreinte. La taille de la chambre à vide doit être adaptée à divers facteurs tels que le volume du produit, et le temps total consacré au processus de procrastination doit être tel qu'une fois durci, il ne restera plus aucun gaz résiduel, etc. dans la chambre.

Lors du dégazage caoutchouc de siliconePour ce faire, une chambre à vide est souvent utilisée. Voici quelques méthodes efficaces pour améliorer ce processus :

Altitude et compression: Le silicone est plus susceptible d'emprisonner de l'air à des altitudes élevées. Veuillez vérifier que vos matériaux et votre équipement de dégazage se trouvent au niveau de la mer.

Timing et technique: Pour de meilleurs résultats, assurez-vous que le silicone est dégazé immédiatement avant d'être versé, et utilisez la bonne technique pour ce faire.

Hauteur de chute: Ne remplissez pas complètement la chambre de dégazage. Laissez un espace de dilatation pour que l'air emprisonné puisse s'échapper.

3. Mélange : Le processus de mélange est un processus important que les gens négligent souvent. Il s'agit d'un processus scientifique qui doit être réalisé avec soin : Un mélange trop long peut augmenter le nombre de bulles d'air, mais si vous ne mélangez pas assez, le matériau non durci peut surdurcir et provoquer des bulles ou des taches. Automatisez le processus de mélange dans la mesure du possible et suivez toujours les méthodes recommandées par le fabricant.

4. Gestion du démoulage : Dans certains cas, les bulles peuvent être causées par l'agent de démoulage ou l'agent de durcissement lui-même. Certains agents de démoulage peuvent interférer avec le silicone ou même s'y coller lorsqu'il durcit, provoquant ainsi l'emprisonnement de l'air et la formation de bulles. L'utilisation d'un agent de démoulage approprié aussi peu que possible aidera, mais assurez-vous également que votre moule est propre et exempt de tout autre élément susceptible de provoquer des bulles d'air (contaminants).

5. Contrôle de l'environnement : Pour réduire la formation de bulles, il est important de contrôler l'environnement dans lequel le silicone est polymérisé. Les variations de température et d'humidité peuvent influer sur le moment de la polymérisation ainsi que sur le taux de dégazage, autant de facteurs susceptibles de provoquer la formation de bulles. En maintenant un environnement de polymérisation, un contrôle de la température et un contrôle de l'humidité cohérents tout au long du processus, vous serez en mesure de réduire ces risques de manière générale.

Propulser la qualité grâce aux techniques de prévention

1. Entretien et fabrication des moules : Il est important que les moules et les outils soient maintenus très propres si vous voulez éviter que des contaminants ne pénètrent dans votre produit. Cela signifie qu'ils doivent être inspectés et nettoyés régulièrement ! Voici quelques autres points à prendre en considération : L'utilisation d'un moule de meilleure qualité avec une surface non poreuse permet également de s'assurer qu'aucun contaminant ne pénètre dans des endroits où il ne devrait pas se trouver.

2. Meilleures pratiques en matière de manutention et de mélange des matériaux : Il est important d'avoir un mixeur bien entretenu et utilisé correctement. Pour ce faire, vous pouvez modifier la vitesse de mélange ou la vitesse et le temps de mélange. Si possible, utilisez des produits à base de silicone à faible viscosité, car ces produits permettent mieux aux bulles d'air de s'échapper que d'autres types de produits.

Conclusion

Actuellement, la demande de produits en caoutchouc de silicone monte en flèche dans diverses industries, ce qui n'est pas surprenant compte tenu de ses propriétés uniques. Mais si des bulles se forment au cours du processus de fabrication, les qualités particulières de ces produits peuvent être compromises, ce qui entraîne l'insatisfaction des consommateurs. Mais en maîtrisant la science des bulles, en adoptant des mesures préventives standard et en recherchant continuellement des améliorations, fabricants de caoutchoucs de silicone peut réduire les problèmes liés aux bulles dans la production de silicone. Mettez en œuvre les méthodes décrites dans ce blog, explorez de nouvelles solutions au fur et à mesure qu'elles apparaissent et maintenez des procédures strictes de contrôle de la qualité : de cette manière, vous pouvez vous assurer que vos produits en silicone deviennent et restent à l'avant-garde de votre industrie. Pour minimiser les bulles au cours du processus de production de produits en caoutchouc de silicone, assurez le fonctionnement efficace de la pompe à vide tout en utilisant des moules en silicone dans une boîte à moules hermétiquement fermée, en optimisant le temps de durcissement conformément aux subtilités du modèle original.