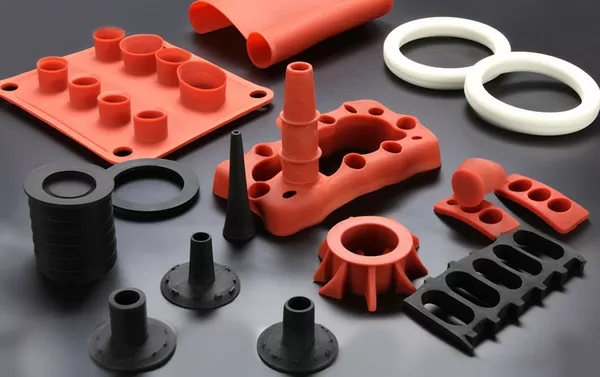

Van het dagelijks leven tot de voedingsindustrie en de luchtvaart, het gebruik van siliconenrubberproducten is op verschillende gebieden exponentieel gegroeid. Hun brede gebruiksmogelijkheden en uitstekende veelzijdigheid maken ze erg populair. Luchtbellen die tijdens het productieproces op of in siliconenrubberproducten kunnen verschijnen, kunnen echter problemen veroorzaken bij het gebruik van het product. Als ze luchtbellen bevatten, kan hun integriteit in het gedrang komen. In deze blogpost gaan we dieper in op waarom dergelijke luchtbellen tijdens het productieproces verschijnen; wat zijn de risico's van het gebruik van gebrekkige materialen? Ook belangrijk zijn tips over hoe je luchtbellen bij de productie van siliconen tot een minimum kunt beperken.

De bellen in siliconenrubber begrijpen

De katalysatoren identificeren

Er kunnen drie soorten bellen verschijnen in siliconenrubber producten. Ze kunnen verschijnen wanneer de materialen gemengd worden, tijdens het vormproces of na het vormen. In elk geval kunnen er verschillende redenen zijn voor deze ongewenste bellen:

Oppervlakteverontreinigingen: Soms kunnen vuil of andere verontreinigingen (zoals water) op het matrijsoppervlak of het gereedschap zelf ervoor zorgen dat er bellen ontstaan wanneer de stolling rond deze verontreinigingen plaatsvindt.

Opgesloten lucht tijdens het mengen: Als het mengsel niet goed gemengd is, kunnen kleine restjes onvolledig gemengd zijn en luchtbellen veroorzaken bij het gieten van hars/injecteren in de mal.

Onvoldoende ontgassing: Veel fabrikanten gebruiken een vacuümontgassingsproces om luchtbellen uit materialen te verwijderen. Onvoldoende ontgassing kan ervoor zorgen dat er lucht in de silicagel wordt geperst, waardoor er bellen ontstaan als het uitzet bij hogere temperaturen.

De invloed op de productkwaliteit

Luchtbellen kunnen verschillende negatieve effecten hebben op siliconenrubber producten. Deze omvatten

Esthetiek: Luchtbelletjes kunnen de afwerking van het oppervlak van een product ruïneren, waardoor het er niet goed uitziet en dus niet verkocht kan worden op basis van het uiterlijk alleen.

Mechanische eigenschappen: Vooral in medische of luchtvaarttoepassingen kunnen luchtbellen het materiaal aanzienlijk verzwakken. Dit heeft op zijn beurt een invloed op de scheurweerstand en treksterkte.

Isolatie en afdichting: Producten die onder hoge luchtdruk moeten worden gebruikt of afgedichte producten moeten koste wat het kost voorkomen dat er vocht in komt, terwijl beide soorten moeten worden afgedicht tegen gassen of stof. Luchtbellen kunnen een doorgang vormen voor vocht, stof of gassen, waardoor de isolatie- en afdichtingseigenschappen in gevaar komen.

Het principe van het genereren van siliconenbellen

Siliconenrubber is een verbazingwekkende stof die maar door weinigen in zijn soort kan worden geëvenaard op het gebied van voordelen en gebruiksprestaties. Er is echter een probleem dat vaak optreedt in het productieproces van siliconenrubberproducten: tijdens het uitharden vormen zich bellen op of in het product. Dit kan onder andere de volgende oorzaken hebben: de aanwezigheid van vluchtige stoffen in de gebruikte materialen, luchtinsluiting in het product of het niet goed mengen van de materialen. Deze oorzaken kunnen defecten veroorzaken in afgewerkte producten en kunnen er ook voor zorgen dat ze er minder goed uitzien door imperfecties aan het oppervlak.

Om dit tegen te gaan, is het essentieel om de oorzaak van het probleem te begrijpen. Een te snelle uithardingstijd kan bijvoorbeeld gassen vasthouden die anders geleidelijk zouden ontsnappen, waardoor luchtbellen ontstaan. Aan de andere kant kunnen atmosferische drukverschillen in de mal of een slechte ontgassing van het materiaal vóór het gieten leiden tot holtes die tijdens het uitharden van de silicone in bellen veranderen.

Waarom bellen slecht nieuws zijn voor siliconenrubber?

Bubbels in siliconenrubber kunnen ook een aantal problemen veroorzaken die de waarde van je product verminderen. De mogelijke gevolgen zijn onder andere:

Dit verzwakt de algehele sterkte van het rubber. De scheursterkte en treksterkte verminderen, waardoor het gemakkelijker breekt. De chemische weerstand wordt minder, waardoor het sneller slijt bij blootstelling aan bepaalde chemicaliën. De normale isolatie wordt verhinderd. Onvolkomenheden in het oppervlak die niet kunnen worden weggeschuurd. Het is cruciaal om de nadelige effecten van bellen te begrijpen. Het gaat er niet alleen om te zorgen dat het er goed uitziet; het gaat erom producten te leveren die voldoen aan de functionaliteit en veiligheidsnormen waar klanten op vertrouwen.

Kwaliteitscontrole voor Siliconenrubber

Kwaliteitscontrole is net zo belangrijk als het productieproces zelf. Door regelmatige visuele inspecties uit te voeren, treksterkte testen uit te voeren en zelfs microscopen te gebruiken om oppervlakken op microscopisch niveau te bestuderen, kunt u niet alleen bellen opsporen, maar kunt u er ook voor zorgen dat alleen producten die aan uw hoge normen voldoen uw fabriek verlaten.

Wat veroorzaakt bellen op het oppervlak van siliconenrubberproducten?

1. Onvoldoende uitlaat: Nadat de vloeibare siliconengrondstof in de spuitgietmatrijs is geplaatst, wordt er veel lucht aangevoerd op het moment dat de matrijs wordt gesloten. Als de lucht niet wordt afgevoerd, verschijnen er na het gieten bellen op het oppervlak van de siliconen knopen.

2. De vulkanisatietemperatuur is te laag: De vulkanisatietemperatuur is een belangrijke parameter bij het gieten van siliconenrubber. Gewoonlijk worden siliconenproducten ingesteld op 160~200 graden Celsius. Soms duurt het echter te lang voordat de mal is gevormd, bijvoorbeeld omdat de mal te lang buiten de mal staat. Als de vulkanisator niet wordt aangezet om te verwarmen, zal de temperatuur van de siliconenmal lager zijn dan de vulkanisatietemperatuur van de siliconen. Dit veroorzaakt luchtbellen in het gegoten product. Om dit probleem op te lossen, hoeven we alleen maar de vormtemperatuur te verhogen of de lege matrijs in de machine te plaatsen om deze een tijdje op te warmen voordat we deze in gebruik nemen.

3. De vulkanisatietemperatuur is te hoog: Ik zei net dat een te lage vulkanisatietemperatuur siliconenblaasjes veroorzaakt. In veel gevallen veroorzaakt een te hoge vulkanisatietemperatuur ook siliconenblaasjes. Waarom? Persoonlijk begrijp ik het zo. Als de giettemperatuur te hoog is, is de siliconengrondstof op het oppervlak tijdens het sluiten van de mal en het drukproces gaan vormen. Op dat moment zit de lucht binnenin opgesloten en is het moeilijk om die af te voeren. Daarom hoeft de vormtemperatuur alleen maar verlaagd te worden.

4. De vulkanisatietijd is te kort: Net als de vulkanisatietemperatuur is ook de vulkanisatietijd een belangrijke parameter bij het gieten van siliconen. De duur van de vulkanisatietijd bepaalt of de silicone volledig kan worden gevulkaniseerd. De structuur van de mal is onredelijk: Als het ontwerp van de siliconenmal onredelijk is, zal dit ook bellen veroorzaken bij het gieten van siliconen. Als de vacuümtijd en de vacuümintensiteit tijdens het gebruik van de siliconen vacuümmachine niet worden aangehouden, leidt dit tot duidelijke kwaliteitsproblemen met luchtbellen.

5. Stel het programma van de siliconenvacuümmachine op het juiste moment in en pak de intensiteit van de extractie aan om de bron van bellen te verminderen en defecte producten te beperken. Nadat de siliconenvacuümmachine het vacuüm heeft opgezogen, kunt u beginnen met het vullen van de mal. Denk er tijdens het vullen aan niet te weinig te vullen. Er wordt minder materiaal verspild, er moet meer worden gevuld en er kan meer materiaal worden gerecycled, omdat de vloeibare siliconen en PVC stromen voordat het warmpersen wordt gefixeerd, waardoor de ruimte tussen de mal en het product effectief wordt verkleind en de aanwezigheid van luchtbellen wordt verminderd. De mal is niet grondig gereinigd tijdens het reinigen. Let bij het reinigen van het schuurgereedschap op de methode en probeer zachtjes te schrobben met zachte stof om vervorming van het schuurgereedschap te voorkomen.

Hoe verminder je bellen?

Het verminderen van luchtbellen tijdens de productie is een complexe kwestie. Er moet zorgvuldig worden nagedacht over welke materialen te gebruiken, welke apparatuur het beste werkt en hoe deze factoren op elkaar inwerken tijdens het uitharden (het proces waarbij siliconen hun vaste vorm krijgen).

1. Materiaalkwestie: Om te beginnen met het bronmateriaal, moet u controleren of uw siliconensamenstelling is geformuleerd om het gehalte aan vluchtige stoffen te minimaliseren. Dit helpt de kans op luchtbellen tijdens latere productieprocessen te minimaliseren. U kunt ook overschakelen op siliconen met een lage viscositeit, omdat deze minder luchtbellen veroorzaken tijdens het uitharden, of zoeken naar materialen met een hoge scheursterkte, treksterkte en breukrek; dergelijke materialen verminderen ook de luchtbellen in het eindproduct.

2. Ontgassing Excellence: Bekijk vervolgens de ontgassingsprocedures tijdens de productie. Zijn ze grondig genoeg en effectief? Meestal worden ze gebruikt om lucht en mogelijke gasproblemen te verwijderen voordat een batch voorgegoten silicone de mal/holte bereikt. De grootte van de vacuümkamer moet geschikt zijn voor verschillende factoren zoals het volume van het product, en de totale tijd die aan het ontgassingsproces wordt besteed moet zo worden gedaan dat er na uitharding geen restgas e.d. in achterblijft.

Bij ontgassen siliconenrubberwordt vaak een vacuümkamer gebruikt. Hier zijn enkele effectieve methoden om dit proces te verbeteren:

Hoogte en compressie: Siliconen hebben meer kans om lucht vast te houden op grotere hoogtes. Controleer of je materialen en ontgassingsapparatuur zich op zeeniveau bevinden.

Timing en techniek: Voor de beste resultaten moet u ervoor zorgen dat de silicone onmiddellijk voor het gieten wordt ontgast en daarbij de juiste techniek gebruiken.

Hoofdruimte: Vul de ontgassingskamer niet volledig. Laat ruimte voor expansie zodat de ingesloten lucht ergens heen kan.

3. Mengen: Het mengproces is een belangrijk proces dat mensen vaak over het hoofd zien. Het is een wetenschappelijk proces dat zorgvuldig moet worden uitgevoerd: Als je te lang mengt, kunnen er meer luchtbellen ontstaan, maar als je niet genoeg mengt, kan het niet-uitgeharde materiaal te hard worden en kunnen er luchtbellen of vlekken ontstaan. Automatiseer het mengproces waar mogelijk en volg altijd de door de fabrikant aanbevolen methoden.

4. Beheer van vrijgave van gietvormen: In sommige gevallen worden luchtbellen veroorzaakt door het lossingsmiddel of het uithardingsmiddel zelf. Bepaalde lossingsmiddelen kunnen de siliconen tijdens het uitharden verstoren of er zelfs aan blijven kleven, waardoor ingesloten lucht luchtbellen kan veroorzaken. Het helpt om zo min mogelijk lossingsmiddel te gebruiken, maar zorg er ook voor dat uw mal schoon is en vrij van andere stoffen die luchtbellen kunnen veroorzaken (verontreinigingen).

5. Milieucontrole: Om luchtbellen te verminderen is het belangrijk om de omgeving waarin siliconen worden uitgehard onder controle te houden. Veranderingen in temperatuur en vochtigheid kunnen van invloed zijn op het uitharden en de snelheid van ontgassen, allemaal factoren die luchtbellen kunnen veroorzaken. Door tijdens het hele proces een consistente uithardingsomgeving, temperatuurregeling en vochtigheidsregeling te hanteren, kunt u deze risico's beperken.

Kwaliteit stimuleren met preventietechnieken

1. Onderhoud en vervaardiging van mallen: Het is belangrijk dat mallen en gereedschap heel schoon worden gehouden als je wilt voorkomen dat er verontreinigingen in je product terechtkomen. Dit betekent dat ze regelmatig moeten worden geïnspecteerd en schoongemaakt! Hier zijn enkele andere overwegingen: Het gebruik van een hogere kwaliteit mal met een niet-poreus oppervlak kan er ook voor zorgen dat er geen verontreinigingen op plaatsen komen waar ze niet horen te zijn.

2. Beste praktijken voor materiaalbehandeling en mengen: Het is belangrijk om een blender te hebben die goed wordt onderhouden en correct wordt gebruikt. Dit kun je doen door de mixsnelheid of mixsnelheid, mixtijd te veranderen. Gebruik indien mogelijk siliconenproducten op basis van een lage viscositeit, omdat deze producten luchtbellen beter laten ontsnappen dan andere soorten producten.

Conclusie

Momenteel stijgt de vraag naar siliconenrubberproducten in verschillende industrieën, wat geen verrassing is gezien de unieke eigenschappen. Maar als zich tijdens het productieproces luchtbellen vormen, kunnen de speciale kwaliteiten van deze producten in het gedrang komen, wat kan leiden tot ontevredenheid bij de consument. Maar door de wetenschap van bellen te beheersen, standaard preventieve maatregelen te nemen en voortdurend op zoek te gaan naar verbeteringen, siliconenrubbers fabrikanten kan problemen met bubbels bij de productie van siliconen verminderen. Implementeer de methoden die in deze blog worden beschreven, onderzoek nieuwe oplossingen wanneer deze zich aandienen en handhaaf strikte kwaliteitscontroleprocedures: op deze manier kunt u ervoor zorgen dat uw siliconenproducten toonaangevend worden en blijven in uw branche. Om luchtbellen tijdens het productieproces van siliconenrubberproducten te minimaliseren, moet u zorgen voor een efficiënte werking van de vacuümpomp terwijl u siliconenmallen gebruikt in een goed afgesloten matrijsdoos en de uithardingstijd optimaliseert in overeenstemming met de fijne kneepjes van het originele model.