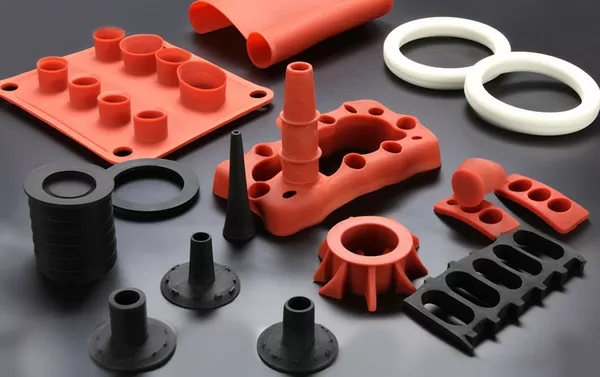

Da vida quotidiana ao sector alimentar e à aviação, a utilização de produtos de borracha de silicone tem crescido exponencialmente em vários domínios. A sua vasta gama de utilizações e a sua excelente versatilidade tornam-nos muito populares. No entanto, as bolhas que podem aparecer nos produtos de borracha de silicone ou no seu interior durante o processo de produção podem causar problemas aquando da utilização do produto. Se contiverem bolhas de ar, a sua integridade pode ficar comprometida. Esta publicação do blogue irá aprofundar a razão pela qual essas bolhas aparecem durante o processo de fabrico; quais são os riscos de utilizar materiais defeituosos? Também são importantes dicas sobre como minimizar a eliminação de bolhas na produção de silicone.

Compreender as bolhas na borracha de silicone

Identificar os catalisadores

Podem aparecer três tipos de bolhas em produtos de borracha de silicone. Podem aparecer quando os materiais são misturados, durante o processo de moldagem ou após a moldagem. Em cada caso, pode haver várias razões para estas bolhas indesejadas:

Contaminantes de superfície: Por vezes, a sujidade ou outros contaminantes (como a água) na superfície do molde ou na própria ferramenta podem causar a formação de bolhas à medida que a solidificação ocorre em torno destas impurezas.

Ar retido durante a mistura: Se o composto não for bem misturado, os pequenos resíduos da mistura incompleta podem criar bolhas de ar quando a resina for fundida/injectada no molde.

Desgaseificação inadequada: Muitos fabricantes utilizam um processo de desgaseificação a vácuo para remover as bolhas de ar dos materiais. Uma desgaseificação insuficiente pode fazer com que vestígios de ar sejam empurrados para o gel de sílica, formando bolhas à medida que este se expande a temperaturas mais elevadas.

O impacto na qualidade do produto

As bolhas de ar podem ter uma variedade de efeitos negativos sobre produtos de borracha de silicone. Estes incluem

Estética: As bolhas podem arruinar o acabamento da superfície de um produto, fazendo com que pareça defeituoso e, portanto, invendável com base apenas na aparência.

Propriedades mecânicas: Especialmente em aplicações médicas ou aeroespaciais, as bolhas de ar podem enfraquecer significativamente o material. Isto, por sua vez, afecta a resistência ao rasgamento e a resistência à tração.

Isolamento e vedação: Os produtos que têm de ser utilizados sob alta pressão de ar ou os produtos selados têm de evitar a todo o custo a entrada de humidade, enquanto ambos os tipos têm de ser selados contra gases ou poeiras. As bolhas podem tornar-se condutas de humidade, poeira ou gases, comprometendo as propriedades de isolamento e vedação.

O Princípio da Geração de Bolhas de Silicone

A borracha de silicone é uma substância espantosa que poucos do seu género conseguem igualar em termos de benefícios e desempenho na utilização. No entanto, há um problema que ocorre frequentemente no processo de produção de produtos de borracha de silicone: formam-se bolhas no produto ou no seu interior durante a cura. As razões podem incluir o seguinte: se ocorre devido à presença de compostos voláteis nos materiais utilizados; aprisionamento de ar no interior ou os materiais não são misturados corretamente. Estas causas podem causar defeitos nos produtos acabados e podem também dar-lhes um aspeto inferior, criando imperfeições na superfície.

Para combater esta situação, é essencial compreender a raiz do problema. Por exemplo, um tempo de cura demasiado rápido pode reter gases que, de outra forma, se escapariam gradualmente, dando origem a bolhas. Por outro lado, uma pressão atmosférica diferencial através do molde ou uma desgaseificação deficiente do material antes da moldagem pode criar espaços vazios que se transformam em bolhas à medida que o silicone cura.

Porque é que as bolhas são más notícias para a borracha de silicone?

As bolhas na borracha de silicone também podem causar uma série de problemas que reduzem o valor do seu produto. Entre os possíveis impactos estão:

Este facto enfraquece a resistência global da borracha. Reduz a sua resistência ao rasgamento e à tração, tornando-a mais fácil de partir. A resistência química torna-se mais fraca, provocando um desgaste mais rápido quando exposta a certos produtos químicos. Impedindo o seu isolamento normal. Imperfeições superficiais que não podem ser lixadas. É fundamental compreender os efeitos negativos das bolhas. Não se trata apenas de garantir uma boa aparência; trata-se de fornecer produtos que cumpram as normas de funcionalidade e segurança em que os clientes confiam.

Controlo de qualidade para borracha de silicone

O controlo de qualidade é tão importante como o próprio processo de produção. Através de inspecções visuais frequentes, da realização de testes de resistência à tração e até da utilização de microscópios para estudar as superfícies a um nível microscópico, pode não só detetar bolhas, mas também garantir que apenas os produtos que cumprem os seus elevados padrões saem das suas instalações.

O que causa bolhas na superfície dos produtos de borrachas de silicone?

1. Exaustão insuficiente: Após a matéria-prima de silicone líquido ser colocada no molde de moldagem, uma grande quantidade de ar será trazida no momento do fecho do molde, e o ar não pode ser integrado com a matéria-prima de silicone. Se o ar não for descarregado, irá provocar o aparecimento de bolhas na superfície dos botões de silicone após a moldagem.

2. A temperatura de vulcanização é demasiado baixa: A temperatura de vulcanização é um parâmetro importante na moldagem da borracha de silicone. Normalmente, os produtos de silicone são definidos em 160 ~ 200 graus Celsius. No entanto, às vezes o molde leva muito tempo devido ao tempo de operação fora do molde muito longo ou outras razões. Se o vulcanizador não estiver ligado para aquecimento, a temperatura do molde de silicone será inferior à temperatura de vulcanização do silicone. Isto causará bolhas no produto moldado. Para isso, basta aumentar a temperatura de moldagem, ou colocar o molde vazio na máquina para aquecê-lo por um período de tempo antes de operar para resolver o problema.

3. A temperatura de vulcanização é muito alta: Acabei de mencionar que uma temperatura de vulcanização muito baixa causará bolhas de moldagem de silicone. De facto, em muitos casos, uma temperatura de moldagem demasiado elevada também provoca bolhas de silicone. Porquê? Pessoalmente, entendo-o desta forma. Quando a temperatura de moldagem é demasiado elevada, a matéria-prima de silicone na superfície começou a moldar-se durante o processo de fecho e pressurização do molde. Nesta altura, o ar ficou preso no interior e é difícil de descarregar, pelo que se formam bolhas de moldagem. Por esta razão, a temperatura de moldagem só precisa de ser adequadamente reduzida.

4. O tempo de vulcanização é demasiado curto: Tal como a temperatura de vulcanização, o tempo de vulcanização é também um dos parâmetros importantes para a moldagem de silicone. A duração do tempo de vulcanização determina se o silicone pode ser completamente vulcanizado. A estrutura do molde não é razoável: Se o design do molde de silicone não for razoável, ele também causará bolhas na moldagem de silicone. A falha em compreender o tempo de aspiração e a intensidade de aspiração durante o uso da máquina de vácuo de silicone levará a problemas óbvios de qualidade com bolhas.

5. Basta definir o programa da máquina de vácuo de silicone no momento certo e compreender a intensidade da extração para reduzir a fonte de bolhas e reduzir os produtos defeituosos. Depois de utilizar a máquina de vácuo de silicone para extrair o vácuo, comece a encher o molde. Durante o processo de enchimento, lembre-se de não encher muito pouco. Se o molde não for preenchido, menos material é desperdiçado, mais enchimento é necessário e mais material pode ser reciclado, porque o silicone líquido e o fluxo de PVC antes da prensagem a quente são fixados, o que pode efetivamente reduzir a lacuna entre o molde e o produto e reduzir as bolhas A presença. O molde não foi limpo completamente durante a limpeza. Ao limpar as ferramentas abrasivas, preste atenção ao método e tente esfregar suavemente com tecido macio para evitar a deformação das ferramentas abrasivas.

Como reduzir as bolhas?

A redução das bolhas de ar durante a produção é uma questão complexa. É necessário considerar cuidadosamente os materiais a utilizar, o equipamento que funciona melhor e a forma como estes factores interagem durante a cura (o processo pelo qual o silicone se torna sólido).

1. Matéria-prima: Começando pelo material de origem, confirme que o seu composto de silicone foi formulado para minimizar o conteúdo volátil. Isto ajudará a minimizar a possibilidade de bolhas de ar durante os processos de produção subsequentes. Também pode mudar para silicones de baixa viscosidade, porque criam menos bolhas durante a cura, ou explorar materiais com elevada resistência ao rasgamento, resistência à tração e alongamento na rutura; estes materiais também reduzirão as bolhas no produto acabado.

2. Excelência na desgaseificação: Em seguida, reveja os procedimentos de desgaseificação durante a produção. São suficientemente completos e eficazes? Normalmente utilizados para remover o ar e potenciais problemas de gás antes de um lote de silicone pré-derramado chegar ao molde/cavidade. O tamanho da câmara de vácuo deve ser adequado a vários factores, como o volume do produto, e o tempo total despendido no processo de procrastinação deve ser tal que, uma vez curado, não fique qualquer gás residual, etc.

Durante a desgaseificação borracha de siliconePara o efeito, é frequentemente utilizada uma câmara de vácuo. Eis alguns métodos eficazes para melhorar este processo:

Altitude e compressão: O silicone é mais suscetível de reter o ar a altitudes mais elevadas. Certifique-se de que os seus materiais e equipamento de desgaseificação estão ao nível do mar.

Tempo e técnica: Para obter melhores resultados, certifique-se de que o silicone é desgaseificado imediatamente antes de verter - e utilize a técnica correta ao fazê-lo.

Altura livre: Não encher completamente a câmara de desgaseificação. Deixar espaço para expansão para que o ar retido tenha para onde ir.

3. Mistura: O processo de mistura é um processo importante que as pessoas frequentemente ignoram. É um processo científico que precisa de ser feito com cuidado: Misturar durante demasiado tempo pode aumentar as bolhas de ar, mas se não misturar o suficiente, o material não curado pode endurecer demasiado, causando bolhas ou manchas. Automatize o processo de mistura sempre que possível e siga sempre os métodos recomendados pelo fabricante.

4. Gestão da libertação de moldes: Em alguns casos, as bolhas podem ser causadas pelo agente de libertação ou pelo próprio agente de cura. Certos agentes desmoldantes podem interferir ou mesmo aderir ao silicone à medida que este assenta, fazendo com que o ar retido crie bolhas. Utilizar um agente desmoldante adequado o menos possível ajudará, mas também se certifique de que o seu molde está limpo e livre de qualquer outra coisa que possa causar bolhas de ar (contaminantes).

5. Controlo ambiental: Para reduzir as bolhas, é importante controlar o ambiente em que o silicone é curado. As alterações na temperatura e na humidade podem afetar o momento da cura, bem como a taxa de desgaseificação, todos factores que podem provocar a formação de bolhas. Ao manter um ambiente de cura consistente, o controlo da temperatura e o controlo da humidade ao longo de todo o processo, será possível reduzir estes riscos em geral.

Impulsionar a qualidade com técnicas de prevenção

1. Manutenção e fabrico de moldes: É importante que os moldes e as ferramentas sejam mantidos muito limpos se quiser evitar a entrada de contaminantes no seu produto. Isto significa que têm de ser inspeccionados e limpos regularmente! Aqui estão algumas outras considerações: A utilização de um molde de qualidade superior com uma superfície não porosa também pode ajudar a garantir que não entram contaminantes em sítios onde não deveriam estar.

2. Melhores práticas de manuseamento e mistura de materiais: É importante ter um misturador que esteja bem conservado e que seja utilizado corretamente. Pode fazê-lo alterando a velocidade de mistura ou a velocidade de mistura e o tempo de mistura. Se possível, utilize produtos de silicone feitos com uma base de baixa viscosidade, uma vez que estes produtos permitem que as bolhas de ar saiam melhor do que outros tipos de produtos.

Conclusão

Atualmente, a procura de produtos de borracha de silicone está a aumentar em várias indústrias, o que não é de admirar, tendo em conta as suas propriedades únicas. Mas se se formarem bolhas durante o processo de fabrico, as qualidades especiais destes produtos podem ser comprometidas, levando à insatisfação do consumidor. Mas ao dominar a ciência das bolhas, adoptando medidas preventivas como padrão e procurando continuamente melhorias, fabricantes de borrachas de silicone pode reduzir os problemas relacionados com as bolhas na produção de silicone. Implemente os métodos descritos neste blogue, explore novas soluções à medida que forem surgindo e mantenha procedimentos rigorosos de controlo de qualidade: desta forma, pode garantir que os seus produtos de silicone se tornam e permanecem na vanguarda da sua indústria. Para minimizar as bolhas durante o processo de produção de produtos de borracha de silicone, assegure o funcionamento eficiente da bomba de vácuo enquanto utiliza moldes de silicone dentro de uma caixa de moldes hermeticamente fechada, optimizando o tempo de cura de acordo com as complexidades do modelo original.