O EPDM (borracha EPDM), como borracha sintética com boa elasticidade, resistência à abrasão, resistência ao calor, resistência às intempéries, resistência ao ozono, resistência à água doce e à água do mar, é amplamente utilizado em produtos de borracha para automóveis, como vedantes de portas e janelas, mangueiras e vedantes de travões hidráulicos, condutas de ventilação de ar condicionado, vedantes em sistemas de arrefecimento de motores e sistemas de refrigeração de ar condicionado, mangueiras para transporte de líquido de arrefecimento, etc.

Borracha EPDM é uma estrutura saturada e não polar. O chamado "não-polar", ou seja, as moléculas que compõem o polímero não contêm grupos polares no seu interior.

O chamado "saturado", ou seja, a composição do polímero não contém ligações duplas no interior da molécula. Em geral, a borracha e os elastómeros termoplásticos podem ser divididos em estruturas "polares" e "não polares", e em estruturas "saturadas" e "insaturadas".

Os materiais cujas moléculas contêm grupos polares são geralmente materiais "polares". A estrutura "polar" determina a resistência dos polímeros aos solventes, seguindo geralmente o princípio da solubilidade semelhante, ou seja, os solventes polares dissolvem ou incham os polímeros polares e vice-versa.

A estrutura "saturada" está relacionada com a resistência dos polímeros ao envelhecimento atmosférico (oxidação). Se a molécula do polímero contém uma ligação dupla, porque a ligação dupla é facilmente oxidada, o polímero é instável e fácil de degradar.

Tal como o EPDM "não polar", resistente a meios polares, como água quente e vapor, detergentes, ácidos orgânicos e inorgânicos, solventes polares (como etanol, acetona, ésteres, etc.), líquido dos travões à base de glicol, etc.

E não é resistente a meios não polares, como óleo mineral, gasolina, gorduras animais e vegetais, óleos, óleo de silicone, etc., e é muito utilizado em sistemas de fluido de travões à base de glicol (SL-DOT4), sistemas de arrefecimento de motores que contêm anticongelante; como EPDM "saturado", com excelente resistência ao ozono e às intempéries, muito utilizado na produção de ar, água, etc.

EPDM na temperatura de uso automotivo é geralmente -40 ℃ a 120 ℃. A seguir, uma introdução específica ao uso de Produtos EPDM nos automóveis, os requisitos de desempenho dos materiais correspondentes e uma análise de situações de falha comuns.

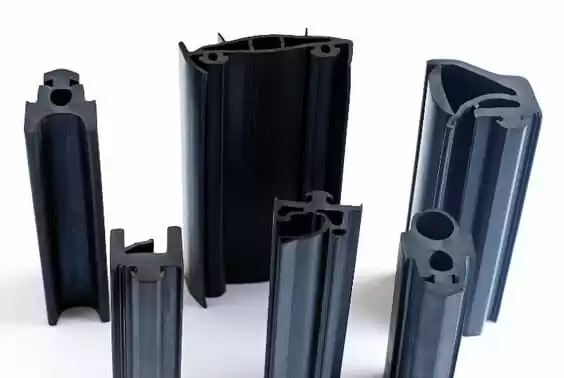

Aplicação em produtos de vedação para automóveis

A grande maioria dos vedantes para automóveis é produzida por equipamento de extrusão com secção transversal consistente e comprimento infinito (quando utilizado, intercetado de acordo com o comprimento necessário), enquanto um pequeno número de produtos irregulares é produzido por matrizes de vulcanização.

O processo dos produtos extrudidos é o seguinte: ingredientes → mistura de borracha → materiais múltiplos (pode incluir: borracha dura, borracha macia, borracha esponjosa, borracha colorida, esqueleto metálico, fio de reforço, etc.)

Extrusão de compostos → vulcanização por aquecimento (talvez: vulcanização por ar quente, vulcanização em tanque de vulcanização, vulcanização por micro-ondas, vulcanização em leito de ebulição de esferas de vidro, vulcanização em banho de sal, etc.) → pós-processamento (corte, junta de vulcanização, flocagem eletrostática, revestimento por inundação da superfície, colagem, etc.)

É amplamente utilizado nos para-brisas dianteiro e traseiro, portas, janelas, compartimento do motor, bagageira e outras partes do automóvel, para preencher o espaço entre as partes da carroçaria, com absorção de choques, impermeável, à prova de poeira, isolamento acústico, decoração, proteção dos condutores e passageiros e outras funções.

Tal produtos de borracha de silicone estão principalmente em contato com a luz solar, água e ozônio, o uso de temperaturas em -40 ℃ ~ 100 ℃, a temperatura resistente ao calor a curto prazo pode chegar a 125 ℃.

Material EPDM usado para a dureza geral da tira de vedação de borracha (Shore A) em 40 ~ 90 entre a escolha; sua resistência à tração deve ser superior a 7MPa; alongamento na rutura geralmente em 150% ~ 500%; a deformação por compressão (85 ℃, 22h) deve ser inferior a 45%.

A resistência ao rasgo deve ser maior que 5N / m; o envelhecimento do ozônio (50pphm, estiramento 20%, 72h) não deve haver rachaduras; lâmpada de xenônio Envelhecimento (usando equipamento de lâmpada de xenônio 1200, umidade relativa 80% ~ 95%, temperatura da placa preta 55 ℃ ~ 60 ℃, 1000h) sua resistência à tração e alongamento do declínio não podem exceder 15%.

Sua temperatura de transição vítrea (TR) máxima -50 ℃; teste de envelhecimento térmico (100 ℃, 70 h), sua mudança de dureza deve ser ± 5, a mudança de resistência à tração deve ser ± 15% e o alongamento do declínio não deve exceder 30%.

Em geral, a vida útil das vedações para automóveis feitas de Borracha EPDM pode atingir mais de dez anos. No entanto, na produção e aplicação reais, também nos deparámos com fissuras na superfície, perda de desempenho de vedação, congelamento da superfície e outros fenómenos de falha das vedações de portas e janelas após um ano de instalação.

O teste de fissuração da superfície do produto, o seu teste de resistência ao ozono após 20 horas de fissuração, não cumpre os requisitos da norma. Após a investigação deste lote de produtos de qualidade inferior, o erro de formulação (borracha EPDM O teor de água é menor) foi causado por; geada (bloom) da superfície de vedação da borracha.

Análise da causa:

(1) Formulações incorretamente concebidas. Amarelo de enxofre, acelerador, ativador, antioxidante, etc. nos ingredientes, devido a inundação por saturação; inundação por stress do enchimento de carbonato de cálcio inorgânico.

(2) Operação incorrecta do processo de mistura, tempo demasiado curto, resultando numa dispersão desigual do material de enchimento, local mais do que a saturação. Ao modificar a fórmula, aumentar o tempo de mistura e, finalmente, resolver o problema de inundação.

Aplicação de EPDM em mangueiras de travões hidráulicos e vedantes redondos

EPDM resistente ao fluido dos travões (caraterísticas DOT3, DOT4, DOT5 (à base de óleo de silicone), utilizado na produção da camada interna de borracha do tubo flexível dos travões hidráulicos e dos vedantes da bomba dos travões.

Estes Produtos EPDM estão em contato com o fluido de freio médio principal, o uso de temperaturas entre -40 ℃ ~ 120 ℃ e temperaturas resistentes ao calor de curto prazo até 135 ℃.

Essas peças utilizam EPDM, a dureza (Shore A) é 80; a sua resistência à tração deve ser superior a 10,5 MPa; o alongamento na rutura é geralmente superior a 175%; na taxa de alongamento de 50% da tensão de extensão fixa de 2,5 ~ 4MPa; na taxa de alongamento de 100% da tensão de extensão fixa de 8MPa ou mais.

A deformação por compressão (100 ℃, 22 h) deve ser inferior a 40%; sua temperatura de transição vítrea (TR) no máximo -50 ℃; o envelhecimento do ozônio (50pphm, alongamento 20%, 72h) não deve haver rachaduras; teste de fluido de freio (coloque a amostra no fluido de freio, 150 ℃, 70h) sua mudança de dureza deve ser 5.

A alteração da resistência à tração deve ser ± 20%, a alteração do alongamento deve ser -15% ~ 20%, a alteração do volume deve estar dentro de ± 20%. 20%, a mudança de volume deve ser ± 5%; teste térmico (125 ℃, 70h), a mudança de dureza deve ser ± 5, a mudança de resistência à tração deve ser ± 15%, e o alongamento do declínio não pode exceder 15%.

EPDM nas aplicações de mangueiras para aquecimento, ventilação e ar condicionado

A mangueira de borracha é geralmente composta por três camadas, nomeadamente a camada interior, a camada intermédia de reforço (tecido de fibra química ou fio de aço) e a camada exterior. Os materiais utilizados para as três camadas devem ser selecionados de acordo com as necessidades reais.

A camada interna deve ser resistente à corrosão do meio de transporte, enquanto a camada externa deve ter resistência mecânica e ser adaptada ao ambiente externo.

Por conseguinte, a borracha interior e exterior não é frequentemente borracha. O EPDM tem sido amplamente utilizado em mangueiras de aquecimento e ventilação, dentro e fora da camada de borracha, e em mangueiras de ar condicionado na camada exterior de borracha, porque o material tem boa resistência ao ar, à água, ao ozono, ao envelhecimento por luz solar e flexibilidade a baixas temperaturas.

Essas peças que utilizam EPDM, dureza (Shore A) para 70; a sua resistência à tração deve ser superior a 10,5MPa; o alongamento na rutura é geralmente superior a 300%; a deformação residual por compressão (100 ℃, 22 h) deve ser inferior a 40%;

Sua temperatura de transição vítrea (TR) máxima -45 ℃; o envelhecimento do ozônio (50pphm, alongamento 20%, 72h) não deve ser nenhuma rachadura; Teste de óleo IRM902 (coloque a amostra no óleo IRM902, 100 ℃, 70h) sua redução de dureza máxima de 15, redução de resistência à tração máxima de 30%.

Redução da resistência ao rasgo máxima de 30%, a mudança de volume deve estar dentro de 80%; teste de envelhecimento térmico (125 ℃, 70 h), sua mudança de dureza deve ser ± 5, a mudança de resistência à tração deve ser ± 15%, a redução do alongamento não pode exceder 40%.

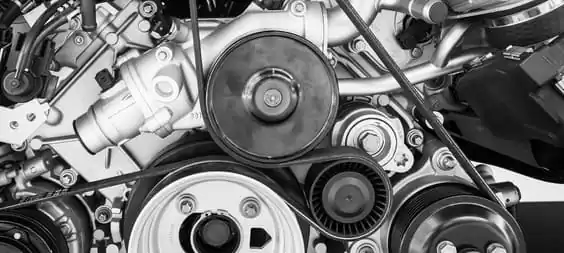

EPDM na aplicação de tração da correia

Este tipo de peça, utilizada principalmente para a ligação entre a tampa da roda, a fixação da tampa da caixa da bateria, etc., pode suportar a elevada carga dinâmica e mecânica, na utilização do processo e está sempre no estado de tensão.

Estes produtos de borracha de silicone são expostos principalmente à luz solar, água e ozônio, o uso de temperaturas em -40 ℃ ~ 85 ℃, a temperatura resistente ao calor a curto prazo pode chegar a 100 ℃.

O material EPDM utilizado para fabricar essas peças, a dureza (Shore A) é geralmente 60 ~ 80; a sua resistência à tração deve ser superior a 14MPa; o alongamento na rutura é geralmente 200% ~ 400%; a resistência ao rasgamento deve ser superior a 7N / m;

A deformação residual da compressão (85 ℃, 22 h) deve ser inferior a 45%; a deformação residual da compressão (-20 ℃, 22h) deve ser inferior a 45%; a resistência ao envelhecimento do ozônio (50pphm, alongamento 20%, 72h) não deve haver rachaduras; envelhecimento da lâmpada de xenônio (usando equipamento de lâmpada de xenônio 1200, umidade relativa 80% ~ 95%, temperatura da placa preta 55 ℃ ~ 60 ℃, 1000h) a resistência à tração e o alongamento do declínio não devem exceder 15%;

Sua temperatura de transição vítrea (TR) de -50 ℃ no máximo; teste de envelhecimento térmico (100 ℃, 70h), sua mudança de dureza deve ser ± 75, a mudança de resistência à tração deve ser ± 15%, a diminuição do alongamento não deve exceder 40%.

A fratura da correia da tampa da bateria e as fissuras na superfície da correia da proteção da roda foram produzidas após meio ano de carga. Após a falha do produto no teste de resistência à tração, resistência ao rasgamento e envelhecimento pelo ozono, os resultados reais obtidos foram 8,5 MPa de resistência à tração, resistência ao rasgamento 5N/m e 42 horas de envelhecimento pelo ozono, o que não corresponde aos requisitos normais.

Os fabricantes individuais de fita adesiva para puxar sobre a importância da fórmula da borracha não compreendem suficientemente que, enquanto a borracha EPDM for feita de fita adesiva para puxar borracha, pode haver, de facto, devido às diferentes formulações, um desempenho do produto muito variável.

Aplicação de EPDM em sistemas de arrefecimento de motores e vedações de sistemas de ar condicionado e refrigeração

EPDM é usado para fazer selos em sistemas de refrigeração do motor. Estes produtos estão em contato com o meio é anticongelante, luz solar, água, ozônio, o uso de temperatura em -40 ℃ ~ 125 ℃, e temperaturas resistentes ao calor de curto prazo até 135 ℃.

Essas peças utilizam EPDM, com dureza (Shore A) de 60 ~ 80 (75 para a aplicação de vedantes redondos no sistema de refrigeração); a sua resistência à tração deve ser superior a 10.5MPa; o alongamento na rutura é geralmente superior a 175%; na taxa de alongamento de 50% da tensão de extensão fixa de 1 ~ 2MPa; na taxa de alongamento de 100% da tensão de extensão fixa de 2 ~ 5MPa acima; a deformação por retração (150 ℃, 22 h) deve ser inferior a 20%;

A sua temperatura de resistência ao calor até 135 ℃. (22 h) deve ser inferior a 20%; a sua temperatura de transição vítrea (TR) é de -50 ℃ no máximo; a resistência ao envelhecimento por ozono (50pphm, estiramento 20%, 72h) não deve apresentar fissuras;

No caso de vedantes utilizados em sistemas de arrefecimento de motores, deve ser efectuado um ensaio com refrigerante (amostra de ensaio colocada em anticongelante, 150°C, 166h, pressão de ensaio de cerca de 0,4 MPa), e a variação da dureza deve ser de ±5, a variação da resistência à tração deve ser de ±20%, a variação do alongamento na rutura deve ser de -15% a 20% e a variação do volume deve ser de ±5%;

Para vedações usadas em sistemas de ar condicionado, um teste de refrigerante deve ser realizado (amostra colocada no teste P (coloque a amostra em PAG, refrigerante ND8, 100 ℃, 70h) a mudança de dureza de até ± 5, mudança de resistência à tração de até ± 20%, alongamento na mudança de rutura de até -15% ~ 20%, a mudança de volume deve estar dentro de ± 5%; teste de envelhecimento térmico (150 ℃, 70h), a alteração da dureza deve ser ± 5, a queda da resistência à tração deve ser inferior a 10%, a queda do alongamento não pode exceder 10%.

EPDM na aplicação de mangueira de refrigeração

O EPDM é utilizado para fabricar mangueiras de água para motores, as suas camadas de borracha interior e exterior são feitas de material EPDM. Tais Produtos EPDM em contato com o meio são anticongelante, luz solar, água, ozônio, o uso da temperatura em -40 ℃ ~ 125 ℃, a temperatura resistente ao calor a curto prazo pode chegar a 150 ℃.

Tais peças utilizaram EPDM, dureza (Shore A) para 65; a sua resistência à tração deve ser superior a 10,5MPa; alongamento na rutura em mais de 300%; na taxa de alongamento de 50% da tensão de estiramento fixa de 1 ~ 2MPa; taxa de alongamento de 100% da tensão de estiramento fixa de 2 ~ 4,5MPa acima; a deformação residual de compressão (100 ℃, 22 h) deve ser inferior a 20%;

Sua temperatura de transição vítrea (TR) máxima de -50 ℃; o envelhecimento do ozônio (50pphm, alongamento 20%, 72h) não deve haver rachaduras; teste de refrigerante (a amostra colocada em anticongelante, 150 ℃, 166h, pressão de teste de cerca de 0,4MPa).

A mudança de dureza deve ser ± 5, a mudança de resistência à tração deve ser ± 20%, o alongamento na mudança de rutura deve ser -15% ~ 20%, a mudança de volume deve ser ± 5%. Teste de envelhecimento por calor (150 ℃, 70 h), a mudança de dureza deve ser ± 5, a resistência à tração deve ser inferior a 10% e o alongamento do declínio não deve exceder 10%.