EPDM (EPDM kauçuk), iyi elastikiyet, aşınma direnci, ısı direnci, hava direnci, ozon direnci, tatlı su ve deniz suyu direncine sahip sentetik kauçuk olarak, kapı ve pencere contaları, hidrolik fren hortumları ve contaları, klima havalandırma kanalları, motor soğutma sistemlerindeki contalar ve klima soğutma sistemleri, soğutma sıvısı taşıma hortumları vb. gibi otomotiv kauçuk ürünlerinde yaygın olarak kullanılmaktadır.

EPDM kauçuk polar olmayan, doymuş bir yapıdır. "Polar olmayan" olarak adlandırılan, yani polimeri oluşturan moleküllerin içinde polar gruplar bulunmaz.

"Doymuş" olarak adlandırılan, yani polimerin bileşimi molekül içinde çift bağ içermez. Genel olarak, kauçuk ve termoplastik elastomerler "polar" ve "polar olmayan" ve "doymuş" ve "doymamış" çeşitli yapılara ayrılabilir.

Moleküllerinin kendileri polar gruplar içeren malzemeler genellikle "polar" malzemelerdir. "Polar" yapı, genellikle benzer çözünürlük ilkesini izleyerek polimerlerin çözücülere karşı direncini belirler, yani polar çözücüler polar polimerleri çözer veya şişirir ve bunun tersi de geçerlidir.

"Doymuş" yapı, polimerlerin atmosferik yaşlanmaya (oksidasyon) karşı direnci ile ilgilidir. Polimer molekülü bir çift bağ içeriyorsa, çift bağ kolayca oksitlendiğinden, polimer kararsızdır ve bozunması kolaydır.

Yani "polar olmayan" EPDM, sıcak su ve buhar, deterjanlar, organik ve inorganik asitler, polar çözücüler (etanol, aseton, esterler vb.), glikol bazlı fren sıvısı vb. gibi polar ortamlara dayanıklıdır.

Ve mineral yağ, benzin, hayvansal ve bitkisel yağlar ve yağlar, silikon yağı vb. gibi polar olmayan ortamlara dayanıklı değildir ve glikol bazlı fren hidroliği (SL-DOT4) sistemlerinde, antifriz içeren motor soğutma sistemlerinde yaygın olarak kullanılır; "doymuş" EPDM olarak, ozon ve hava koşullarına karşı mükemmel dirençle, hava, su vb. üretiminde yaygın olarak kullanılır.

Otomotivde EPDM kullanım sıcaklığı genellikle -40 ℃ ila 120 ℃ arasındadır. Aşağıda EPDM kullanımına özel bir giriş yer almaktadır EPDM ürünleri ve bunlara karşılık gelen malzeme performans gereksinimleri ve yaygın arıza durumlarının analizi.

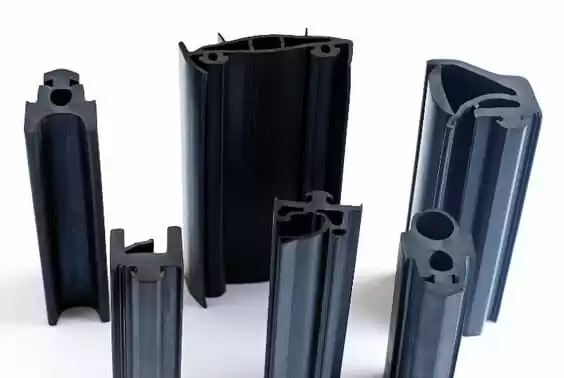

Otomotiv sızdırmazlık ürünlerinde uygulama

Otomotiv contalarının büyük çoğunluğu tutarlı kesitli ve sonsuz uzunlukta (kullanıldığında, gerekli uzunluğa göre kesilmiş) ekstrüzyon ekipmanı ile üretilirken, az sayıda düzensiz ürün vulkanizasyon kalıpları ile üretilmektedir.

Ekstrüde ürünlerin süreci aşağıdaki gibidir: bileşenler → kauçuk karıştırma → çoklu malzemeler (şunları içerebilir: sert kauçuk, yumuşak kauçuk, sünger kauçuk, renkli kauçuk, metal iskelet, takviye teli, vb.)

Bileşik ekstrüzyon → ısıtma vulkanizasyonu (belki: sıcak hava vulkanizasyonu, vulkanizasyon tankı vulkanizasyonu, mikrodalga vulkanizasyonu, cam boncuk kaynatma yatağı vulkanizasyonu, tuz banyosu vulkanizasyonu, vb. → işlem sonrası (kesme, vulkanizasyon derzi, elektrostatik floklama, yüzey taşkın kaplama, yapıştırma, vb.

Ön ve arka ön camlarda, kapılarda, pencerelerde, motor bölmesinde, bagajda ve aracın diğer kısımlarında yaygın olarak kullanılır, şok emilimi, su geçirmez, toz geçirmez, ses yalıtımı, dekorasyon, sürücülerin ve yolcuların korunması ve diğer işlevlerle gövde parçaları arasındaki boşluğu doldurmak için kullanılır.

Böyle silikon kauçuk ürünler esas olarak güneş ışığı, su ve ozon ile temas halindedir, -40 ℃ ~ 100 ℃ sıcaklıklarda kullanılır, kısa süreli ısıya dayanıklı sıcaklık 125 ℃'ye ulaşabilir.

Kauçuk sızdırmazlık şeridi için kullanılan EPDM malzemesi genel sertlik (Shore A) 40 ~ 90 arasında seçim; çekme mukavemeti 7MPa'dan fazla olmalıdır; kopma uzaması genellikle 150% ~ 500%; sıkıştırma deformasyonu (85 ℃, 22 saat) 45%'den az olmalıdır.

Yırtılma mukavemeti 5N / m'den büyük olmalıdır; ozon yaşlanması (50pphm, streç 20%, 72h) çatlak olmamalıdır; xenon lamba Yaşlanma (xenon lamba 1200 ekipmanı kullanarak, bağıl nem 80% ~ 95%, siyah plaka sıcaklığı 55 ℃ ~ 60 ℃, 1000h) gerilme mukavemeti ve uzaması 15%'yi geçemez.

Camsı geçiş sıcaklığı (TR) maksimum -50 ℃; termal yaşlandırma testi (100 ℃, 70 saat), sertlik değişimi ± 5, gerilme mukavemeti değişimi ± 15% olmalı ve düşüşün uzaması 30%'yi geçmemelidir.

Genel olarak, aşağıdakilerden yapılmış otomotiv contalarının hizmet ömrü EPDM kauçuk on yıldan daha uzun bir süreye ulaşabilir. Bununla birlikte, gerçek üretim ve uygulamada, bir yıllık kurulumdan sonra kapı ve pencere contalarında yüzey çatlaması, sızdırmazlık performansı kaybı, yüzey buzlanması ve diğer arıza olaylarıyla da karşılaştık.

Ürün testinin yüzey çatlaması, 20 saat sonra çatlayan ozon direnci testi, standart gereklilikleri karşılamamaktadır. Bu standart altı ürün grubunun incelenmesinden sonra, formülasyon hatası (EPDM kauçuk içeriği daha azdır) kauçuk sızdırmazlık yüzeyi donmasından (çiçeklenme) kaynaklanmıştır.

Sebep analizi:

(1) Yanlış tasarlanmış formülasyonlar. Doygunluk taşması nedeniyle bileşenlerdeki kükürt sarısı, hızlandırıcı, aktivatör, antioksidan vb.; inorganik kalsiyum karbonat dolgu stres taşması.

(2) Karıştırma işleminin yanlış yapılması, çok kısa bir süre, dolgu maddesinin eşit olmayan dağılımına neden olur, yerel doygunluktan daha fazla. Formül değiştirilerek, karıştırma süresi artırılarak ve son olarak taşma sorunu çözülebilir.

Hidrolik fren hortumlarında ve yuvarlak contalarda EPDM uygulaması

EPDM fren sıvısına dayanıklı (DOT3, DOT4, DOT5 (silikon yağı bazlı) özellikler, hidrolik fren hortumu iç lastik tabakası ve fren pompası contalarının üretiminde kullanılır.

Bunlar EPDM ürünleri ana ortam fren sıvısı ile temas halindedir, -40 ℃ ~ 120 ℃ arasındaki sıcaklıklarda ve 135 ℃'ye kadar kısa süreli ısıya dayanıklı sıcaklıklarda kullanılır.

EPDM kullanılan bu tür parçaların sertliği (Shore A) 80'dir; gerilme mukavemeti 10.5MPa'dan fazla olmalıdır; kopma uzaması genellikle 175%'nin üzerindedir; 2.5 ~ 4MPa sabit uzama geriliminin 50% uzama oranında; 8MPa veya daha fazla sabit uzama geriliminin 100% uzama oranında.

Sıkıştırma deformasyonu (100 ℃, 22 saat) 40%'den az olmalıdır; cam geçiş sıcaklığı (TR) maksimum -50 ℃; ozon yaşlanması (50 pphm, 20% uzama, 72 saat) çatlak olmamalıdır; fren sıvısı testi (numuneyi fren sıvısına koyun, 150 ℃, 70 saat) sertlik değişimi 5 olmalıdır.

Çekme mukavemeti değişimi ± 20%, uzama değişimi -15% ~ 20%, hacim değişimi ± 20% içinde olmalıdır. 20%, hacim değişimi ± 5% olmalıdır; termal test (125 ℃, 70h), sertlik değişimi ± 5 olmalı, çekme mukavemeti değişimi ± 15% olmalı ve düşüşün uzaması 15%'yi geçemez.

Isıtma, havalandırma ve iklimlendirme hortum uygulamalarında EPDM

Kauçuk hortum genellikle iç katman, orta takviye katmanı (kimyasal elyaf kumaş veya çelik tel) ve dış katman olmak üzere üç katmandan oluşur. Üç katman için kullanılan malzemeler gerçek gereksinimlere göre seçilmelidir.

İç katman, iletilen ortamın korozyonuna karşı dayanıklı olmalı, dış katman ise mekanik mukavemete sahip olmalı ve dış ortama uyarlanmalıdır.

Bu nedenle, iç ve dış kauçuk genellikle kauçuk değildir. EPDM, kauçuk tabakanın içindeki ve dışındaki ısıtma ve havalandırma hortumlarında ve dış kauçuk tabakadaki klima hortumlarında yaygın olarak kullanılmaktadır, çünkü malzeme havaya, suya, ozona, güneş ışığının yaşlanmasına ve düşük sıcaklık esnekliğine karşı iyi bir dirence sahiptir.

EPDM kullanan bu tür parçalar, 70 için sertlik (Shore A); çekme mukavemeti 10.5MPa'dan fazla olmalıdır; kopma uzaması genellikle 300%'den fazladır; sıkıştırma artık deformasyonu (100 ℃, 22 saat) 40%'den az olmalıdır;

Cam geçiş sıcaklığı (TR) maksimum -45 ℃; ozon yaşlandırma (50pphm, 20% germe, 72 saat) çatlak olmamalıdır; IRM902 yağ testi (numuneyi IRM902 yağına koyun, 100 ℃, 70 saat) sertlik azalması maksimum 15, çekme mukavemeti azalması maksimum 30%.

Yırtılma mukavemeti azalması maksimum 30%, hacim değişimi 80% içinde olmalıdır; termal yaşlanma testi (125 ℃, 70 saat), sertlik değişimi ± 5, çekme mukavemeti değişimi ± 15% olmalıdır, uzama azalması 40%'yi geçemez.

EPDM kayış çekme uygulamasında

Esas olarak jant kapağı, akü kutusu kapağı sabitleme vb. arasındaki bağlantı için kullanılan bu tür bir parça, işlemin kullanımında yüksek dinamik ve mekanik yüke dayanabilir ve her zaman gerilim durumundadır.

Bunlar silikon kauçuk ürünler esas olarak güneş ışığına, suya ve ozona maruz kalır, -40 ℃ ~ 85 ℃ sıcaklıklarda kullanılır, kısa süreli ısıya dayanıklı sıcaklık 100 ℃'ye ulaşabilir.

Bu tür parçaları yapmak için kullanılan EPDM malzemesi, sertlik (Shore A) genellikle 60 ~ 80'dir; gerilme mukavemeti 14MPa'dan fazla olmalıdır; kopma uzaması genellikle 200% ~ 400%'dir; yırtılma mukavemeti 7N / m'den büyük olmalıdır;

Sıkıştırma kalıntı deformasyonu (85 ℃, 22 saat) 45%'den az olmalıdır; sıkıştırma kalıntı deformasyonu (-20 ℃, 22 saat) 45%'den az olmalıdır; ozon yaşlanmasına karşı direnç (50pphm, 20% germe, 72 saat) çatlak olmamalıdır; xenon lamba yaşlanması (xenon lamba 1200 ekipmanı kullanarak, bağıl nem 80% ~ 95%, siyah plaka sıcaklığı 55 ℃ ~ 60 ℃, 1000 saat) düşüşün gerilme mukavemeti ve uzaması 15%'yi geçmemelidir;

Cam geçiş sıcaklığı (TR) maksimum -50 ℃; ısıl yaşlandırma testi (100 ℃, 70 saat), sertlik değişimi ± 75, gerilme mukavemeti değişimi ± 15%, uzama azalması 40%'yi geçmemelidir.

Akü kapağı kayışının kırılması ve tekerlek koruma kayışının yüzeyindeki çatlaklar yarım yıllık yüklemeden sonra üretildi. Ürünün gerilme mukavemeti, yırtılma mukavemeti ve ozon yaşlandırma testinin başarısız olmasından sonra, elde edilen gerçek sonuçlar 8.5MPa gerilme mukavemeti, yırtılma mukavemeti 5N / m ve ozon yaşlandırma 42 saat çatlama idi ve bunlar standart gerekliliklere uygun değildi.

Kauçuk formülünün önemine ilişkin bireysel çekme bandı üreticileri, EPDM kauçuk kauçuk çekme bandından yapıldığı sürece, aslında farklı formülasyonlar nedeniyle ürün performansının büyük ölçüde değişebileceğini yeterince anlamamaktadır.

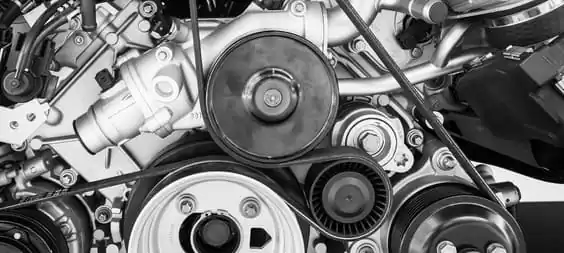

EPDM'nin motor soğutma sistemi ve klima ve soğutma sistemi contalarında uygulanması

EPDM, motor soğutma sistemlerinde conta yapımında kullanılır. Bu ürünler antifriz, güneş ışığı, su, ozon, -40 ℃ ~ 125 ℃ sıcaklık kullanımı ve 135 ℃'ye kadar kısa süreli ısıya dayanıklı sıcaklıklar ile temas halindedir.

EPDM kullanan bu tür parçalar, 60 ~ 80 için sertlik (Shore A) (soğutma sisteminde yuvarlak contaların uygulanması için 75); gerilme mukavemeti 10'dan fazla olmalıdır.5MPa; kopma uzaması genellikle 175%'den fazladır; 1 ~ 2MPa sabit uzama geriliminin 50% uzama oranında; 2 ~ 5MPa sabit uzama geriliminin 100% uzama oranında; büzülme deformasyonu (150 ℃, 22 saat) 20%'den az olmalıdır;

Isıya dayanıklı sıcaklığı 135 ℃'ye kadar (22 saat) 20%'den daha az olmalıdır; cam geçiş sıcaklığı (TR) maksimum -50 ℃'dir; ozon yaşlanma direnci (50pphm, 20% germe, 72 saat) çatlak olmamalıdır;

Motor soğutma sistemlerinde kullanılan contalar için bir soğutucu testi yapılmalıdır (antifriz içine yerleştirilmiş test numunesi, 150°C, 166 saat, test basıncı yaklaşık 0,4 MPa) ve sertlikteki değişim ±5, çekme mukavemetindeki değişim ±20%, kopma uzamasındaki değişim -15% ila 20% ve hacimdeki değişim ±5% olmalıdır;

Klima sistemlerinde kullanılan contalar için bir soğutucu testi yapılmalıdır (P testine yerleştirilen numune (numuneyi PAG, ND8 soğutucu akışkan, 100 ℃, 70 saat içine koyun) ± 5'e kadar sertlik değişimi, ± 20%'ye kadar gerilme mukavemeti değişimi, -15% ~ 20%'ye kadar kopma uzaması, hacim değişimi ± 5% içinde olmalıdır; termal yaşlandırma testi (150 ℃, 70 saat), sertlik değişimi ± 5 olmalı, gerilme mukavemeti düşüşü 10%'den az olmalı, uzama düşüşü 10%'yi geçemez.

Soğutma sıvısı hortumu uygulamasında EPDM

EPDM, motor su hortumu yapmak için kullanılır, iç ve dış kauçuk katmanları EPDM malzemeden yapılmıştır. Bu tür EPDM ürünleri Ortamla temas halinde antifriz, güneş ışığı, su, ozon, -40 ℃ ~ 125 ℃ sıcaklık kullanımı, kısa süreli ısıya dayanıklı sıcaklık 150 ℃'ye ulaşabilir.

Bu tür parçalar EPDM, 65 için sertlik (Shore A) kullandı; çekme mukavemeti 10.5MPa'nın üzerinde olmalıdır; 300%'den fazla kopmada uzama; 1 ~ 2MPa sabit gerilme geriliminin 50% uzama oranında; 2 ~ 4.5MPa sabit gerilme geriliminin 100% uzama oranı; sıkıştırma artık deformasyonu (100 ℃, 22 saat) 20%'den az olmalıdır;

Cam geçiş sıcaklığı (TR) maksimum -50 ℃; ozon yaşlandırma (50pphm, 20% germe, 72 saat) çatlak olmamalıdır; soğutma sıvısı testi (antifriz içine yerleştirilen numune, 150 ℃, 166 saat, yaklaşık 0.4MPa test basıncı).

Sertlik değişimi ± 5, çekme mukavemeti değişimi ± 20%, kopma uzaması değişimi -15% ~ 20%, hacim değişimi ± 5% olmalıdır. Isıl yaşlandırma testi (150 ℃, 70 saat), sertlik değişimi ± 5 olmalı, gerilme mukavemeti 10%'den az olmalı ve düşüşün uzaması 10%'yi geçmemelidir.