Termoset sıvı silikon kauçuk (LSR) enjeksiyon kalıplarının yapısı genellikle termoplastik bileşikler için kullanılan kalıplara benzer, ancak birkaç önemli fark vardır.

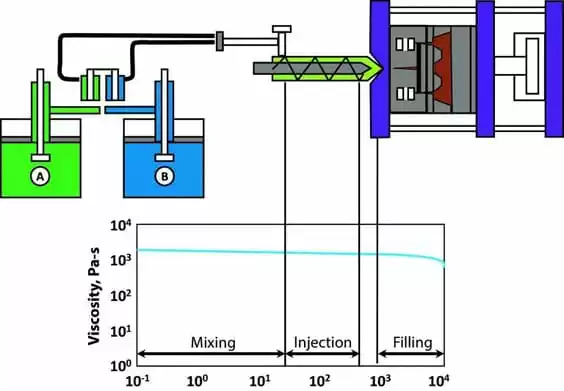

Örneğin, LSR bileşikleri genellikle düşük viskoziteye ve dolayısıyla çok düşük enjeksiyon basınçlarında bile çok kısa dolum sürelerine sahiptir. Hava sıkışmasını önlemek için kalıpta iyi bir hava tahliye cihazının bulunması çok önemlidir.

Buna ek olarak, LSR bileşikleri kalıpta termoplastik bileşikler kadar küçülmez; sıcakken genişleme ve soğukken hafifçe küçülme eğilimindedirler. Sonuç olarak, ürün beklendiği gibi her zaman kalıbın dışbükey tarafında kalmaz, ancak daha geniş bir yüzey alanına sahip boşlukta tutulur.

1. Büzülme

LSR kalıpta küçülmese de, kalıptan çıkarıldıktan ve soğutulduktan sonra genellikle 2,5% ila 3% küçülürler. Kesin büzülme miktarı bir dereceye kadar o bileşiğin formülasyonuna bağlıdır.

Bununla birlikte, kalıp perspektifinden bakıldığında, büzülme, kalıbın sıcaklığı, kalıptan çıkarıldığında bileşiğin sıcaklığı, kalıp boşluğundaki basınç ve bileşiğin daha sonra sıkıştırılması dahil olmak üzere çeşitli faktörlerden etkilenebilir.

Yapıştırıcı akış yönündeki büzülme genellikle yapıştırıcı akışına dik yöndeki büzülmeden daha büyük olduğundan, enjeksiyon noktasının konumu da dikkate alınmaya değerdir.

Ürünün boyutu da büzülmesini etkiler, daha kalın ürünler genellikle daha ince olanlardan daha az büzülmeye sahiptir. İkincil vulkanizasyon gerekiyorsa, büzülme ilave 0,5%-0,7% olabilir.

2. Ayrılma çizgisi

Ayırma çizgisinin konumunun belirlenmesi, bir tasarımın ilk birkaç adımından biridir. silikon kauçuk enjeksiyon kalıbı. Havalandırma, esas olarak enjeksiyon bileşiğinin dayanacağı alanda olması gereken ayırma hattında bulunan oluklar kullanılarak gerçekleştirilir. Bu, iç hava kabarcıklarını önlemeye ve tutkal bağlantısındaki güç kaybını azaltmaya yardımcı olur.

LSR'nin düşük viskozitesi nedeniyle, dökülmeyi önlemek için ayırma çizgisinin hassas olması gerekir. Buna rağmen, ayırma çizgileri genellikle şekilli ürünlerde görülebilir. Kalıp ayırma, parçanın geometrisinden ve ayırma yüzeyinin konumundan etkilenir. Parçanın hafif bir pah ile tasarlanması, istenen diğer yarısı için tutarlı bir afinite sağlanmasına yardımcı olacaktır. enjeksiyon kalıbı Boşluğa.

3. Havalandırma

LSR enjekte edilirken, boşlukta sıkışan hava kalıp kapanırken sıkıştırılır ve daha sonra kalıp dolarken havalandırma kanallarından dışarı atılır.

Hava tamamen dışarı atılmazsa, yapıştırıcı içinde hapsolacaktır (bu da genellikle ürünün bir kısmının beyaz kenarlar göstermesine neden olur). Havalandırma olukları genellikle mm-3mm genişliğinde ve 0.004mm-0.005mm derinliğindedir.

En iyi havalandırma etkisi kalıp içinde vakumlama yapılarak yaratılabilir. Bu, ayırma hattında bir conta tasarlayarak ve tüm boşlukları bir vakum pompası ile vakuma hızlı bir şekilde boşaltarak elde edilir. Vakum nominal seviyeye ulaştığında, kalıp tamamen kapatılır ve enjeksiyon presi başlar.

Bazı enjeksiyon kalıplama ekipmanları değişken kapatma kuvvetlerinde çalışmaya izin verir, bu da işlemcinin boşluğun 90-95%'si LSR ile dolana kadar (havanın kaçmasını kolaylaştırır) kalıbı düşük basınçta kapatmasına ve daha sonra önlemek için daha yüksek bir kapatma kuvvetine geçmesine olanak tanır. silikon kauçuk genişleme ve taşma.

4. Enjeksiyon noktası

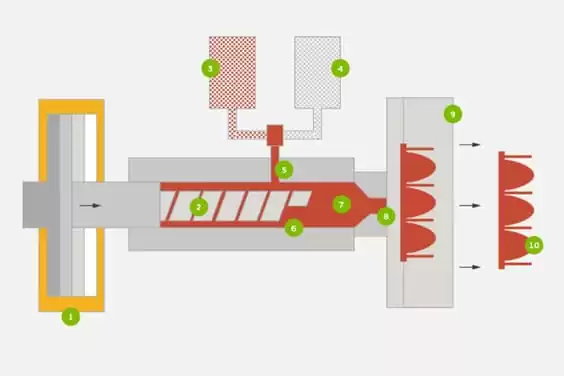

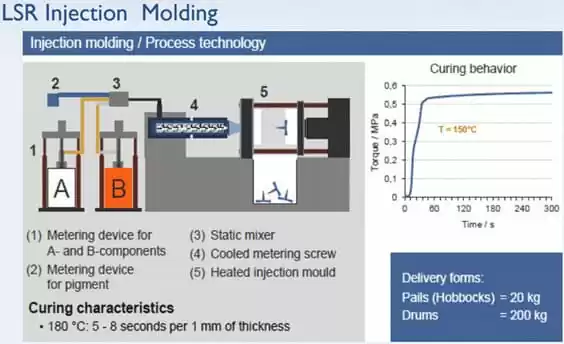

LSR kalıplanırken soğuk yolluk sistemi kullanılır. Bunun avantajları silikon kauçuk maksimize edilebilir ve üretim verimliliği maksimuma çıkarılabilir.

Ürünlerin bu şekilde işlenmesiyle, enjeksiyon kanalının çıkarılması gerekmez, böylece operasyon için artan işçilik ve bazen büyük miktarda malzeme israfı önlenir. Birçok durumda, şeritsiz yapı çalışma süresini de azaltır.

Enjeksiyon memesi, pozitif akış için bir iğne valf ile kontrol edilir ve birçok üretici artık standart ekipman olarak pnömatik anahtarlı memeler sunmaktadır ve kalıbın çeşitli yerlerine kurulabilir.

Bazıları enjeksiyon kalıbı üreticileri, çok sayıda enjeksiyon noktasının (ve dolayısıyla tüm boşluğun) çok sınırlı bir kalıp alanına yerleştirilmesi gerekecek kadar küçük olan açık bir soğuk yolluk sistemi geliştirmiştir.

Bu teknoloji, büyük miktarlarda yüksek kaliteli üretim yapılmasını mümkün kılar silikon kauçuk ürünler enjeksiyon portlarını ayırmak zorunda kalmadan.

Bir soğuk yolluk sistemi kullanılıyorsa, sıcak boşluk ile soğuk yolluk arasında etkili bir sıcaklık ayrımı oluşturmak önemlidir. Eğer yolluk çok sıcaksa, kauçuk enjekte edilmeden önce vulkanize olmaya başlayabilir. Ancak çok hızlı soğursa, yolluk alanından çok fazla ısı emecektir. enjeksiyon kalıbıBu da eksik vulkanizasyona neden olur.

Geleneksel yollukla enjekte edilen ürünler için (örn. daldırılmış yolluk ve konik yolluk), enjeksiyon için küçük çaplı bir enjeksiyon portu (genellikle 0,2 mm-0,5 mm) kullanılması uygundur.

Düşük viskoziteli LSR bileşiklerinde, termoplastik bileşiklerde olduğu gibi, yolluk sistemini dengelemek önemlidir, böylece tüm boşluklar bileşikle eşit şekilde doldurulur. Yolluk sistemini tasarlamak için simülasyon yazılımı, kalıbın geliştirilmesini büyük ölçüde basitleştirebilir ve kalıp doldurma testlerini kullanarak etkinliğini kanıtlayabilir.

5. Kalıptan çıkarma

Sıvı silikon kalıplama, vulkanizasyon yoluyla metalin yüzeyine yapışma eğilimindedir ve ürünün esnekliği serbest bırakılmasını zorlaştırabilir. LSR'nin yüksek sıcaklıkta yırtılma mukavemeti, normal koşullar altında daha büyük ürünlere bile zarar vermeden serbest bırakılmasını sağlar.

En yaygın kalıp ayırma teknikleri arasında sıyırıcı plaka ayırma, sıyırıcı pim ayırma ve pnömatik ayırma yer alır. Diğer yaygın teknikler ise silindir kazıma, ihracat plakası serbest bırakma ve otomatik kalıp serbest bırakmadır.

Bir serbest bırakma sistemi kullanırken, bunu yüksek bir doğruluk derecesinde tutmak önemlidir. Üst itme pimi ile kılavuz pim kovanı arasında çok fazla boşluk varsa veya parçalar arasındaki boşluk zaman içinde aşınma nedeniyle büyürse, tutkal dökülmesi meydana gelebilir.

Ters konik veya mantar şeklindeki üst itme pimi çok etkilidir çünkü daha büyük bir temas basıncının uygulanmasına izin verir ve sızdırmazlık amacının iyileştirilmesini kolaylaştırır.

6. Kalıp malzemesi

Kalıp paletleri genellikle alaşımsız takım çeliğinden (no.1.1730, DIN kodu C45W) yapılır. 170℃-210℃ yüksek sıcaklığa dayanması gereken kalıp paletleri için, darbe direnci göz önünde bulundurularak önceden temperlenmiş çelikten (no.1.2312, DIN kodu 40 CrMn-M oS 8 6) yapılmalıdır.

Kalıp boşluklu kalıp paletlerinde, yüksek sıcaklık dayanımını sağlamak için nitrürlenmiş veya temperlenmiş ısıl işlem görmüş etil takım çeliğinden yapılmalıdır.

Yağa dayanıklı sınıf LSR'ler gibi yüksek doldurma kapasitesine sahip LSR'ler için, kalıpların üretiminde parlak krom kaplı çelik veya bu amaç için özel olarak geliştirilmiş toz metal (no.1.2379, DINcode X 155 CrVMo121) gibi daha sert malzemelerin kullanılması önerilir.

Tasarım yaparken enjeksi̇yon kaliplari Yüksek aşınmaya maruz kalan malzemeler için, yüksek sürtünmeye maruz kalan parçalar, tüm kalıbın değiştirilmesine gerek kalmayacak şekilde değiştirilebilir bir şekilde oluşturulacak şekilde tasarlanmalıdır.

Kalıp boşluğunun iç yüzeyinin ürünün bitişi üzerinde önemli bir etkisi vardır. En belirgin olanı, şekillendirilen ürünün boşluğun yüzeyine mükemmel şekilde uymasıdır. Enjeksiyon kalıpları şeffaf ürünler için parlatılmış çelikten yapılmalıdır. Yüzeyi işlenmiş Çene/Nikel çeliği aşınmaya karşı son derece dayanıklıdır, PTFE/Nikel ise kalıptan ayrılmayı kolaylaştırır.

7. Sıcaklık kontrolü

Genel olarak, LSR'nin kalıplanmasının elektrikli ısıtma ile, genellikle bant ısıtıcılar, kartuş ısıtıcılar veya ısıtma plakaları ile ısıtılması tercih edilir.

Anahtar, LSR'nin düzgün kürlenmesini teşvik etmek için sıcaklık alanının kalıp boyunca eşit olarak dağıtılmasını sağlamaktır. Büyük kalıplarda, yağ sıcaklığı kontrol ısıtmasını iterken uygun maliyetli bir ısıtma yöntemidir.

Kalıbın bir yalıtım plakası ile sarılması ısı kaybını azaltmaya yardımcı olur. Sıcak kalıbın herhangi bir parçasının uygun olmaması, çalışma süreçleri arasında büyük sıcaklık dalgalanmalarına maruz kalmasına veya hava akıntılarına neden olabilir.

Yüzey sıcaklığı çok düşerse, yapıştırıcının kürlenme hızı yavaşlar ve bu da genellikle ürünün kalıptan çıkmasını engeller. enjeksiyon kalıbı ve kalite sorunlarına neden olur.

Şablonun bükülmesini ve deforme olmasını ve bitmiş ürün üzerinde taşma tutkal çapağı oluşturmasını önlemek için ısıtıcı ile ayırma çizgisi arasında belirli bir mesafe bırakılmalıdır. Kalıp soğuk yolluk sistemi ile tasarlanmışsa, sıcak uç ve soğuk uç birbirinden tamamen ayrılmalıdır.

Özel Chin alaşımları (örneğin 3.7165 [TiA16V4]), diğer çeliklere kıyasla çok daha düşük termal iletkenlikleri nedeniyle kullanılabilir. Entegre bir enjeksiyon kalıbı ısıtma sistemi için, ısı kaybını en aza indirmek amacıyla ısı kalkanı kalıp ile kalıp paleti arasına yerleştirilmelidir. Doğru tasarım ve konsept, kalıbın çok önemli olduğu LSR enjeksiyon kalıplamayı sağlayabilir.

Yukarıdaki kalıp tasarım ilkeleri, kalıp boşluğunu kauçukla doldurmayı, kürleme süresini kısaltmayı ve bitmiş üründe üstün kalite ve yüksek verim elde etmeyi amaçlamaktadır, böylece sıvı silikon kauçuk kalıplama iyi ekonomik faydaları olan işlemci.