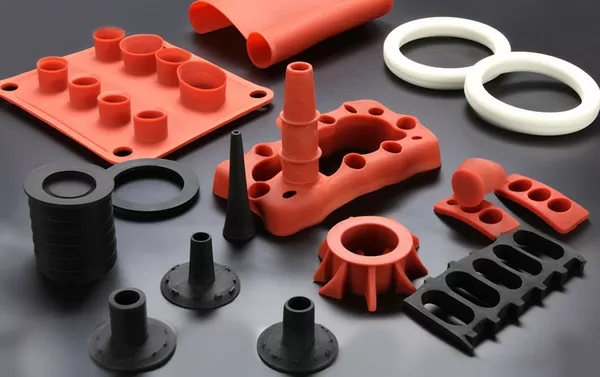

Günlük yaşamdan gıda alanına ve havacılık alanına kadar çeşitli alanlarda silikon kauçuk ürünlerin kullanımı katlanarak artmıştır. Geniş kullanım alanları ve mükemmel çok yönlülükleri onları çok popüler kılmaktadır. Ancak silikon kauçuk ürünlerin üzerinde veya içinde üretim sürecinde oluşabilecek kabarcıklar, ürünün kullanımı sırasında sorunlara neden olabilir. Eğer hava kabarcıkları içeriyorlarsa, bütünlükleri tehlikeye girebilir. Bu blog yazısı, üretim sürecinde bu tür kabarcıkların neden ortaya çıktığını inceleyecek; kusurlu malzeme kullanmanın riskleri nelerdir? Ayrıca, silikon üretirken kabarcıkların nasıl en aza indirileceğine dair ipuçları da önemlidir.

Silikon Kauçuktaki Kabarcıkları Anlamak

Katalizörlerin Belirlenmesi

Üç tür baloncuk görülebilir silikon kauçuk ürünler. Malzemeler karıştırılırken, kalıplama işlemi sırasında veya kalıplamadan sonra ortaya çıkabilirler. Her durumda, bu istenmeyen kabarcıkların çeşitli nedenleri olabilir:

Yüzey Kirleticileri: Bazen kalıp yüzeyindeki veya aletin kendisindeki kir veya diğer kirleticiler (su gibi), katılaşma bu kirliliklerin etrafında gerçekleşirken kabarcıkların oluşmasına neden olabilir.

Karıştırma Sırasında Sıkışan Hava: Bileşik iyice karıştırılmazsa, eksik karıştırmadan kaynaklanan küçük kalıntılar, reçine dökülürken / kalıba enjekte edilirken hava kabarcıkları oluşturabilir.

Yetersiz Gaz Giderme: Birçok üretici, malzemelerdeki hava kabarcıklarını gidermek için vakumlu gaz giderme işlemi kullanır. Yetersiz gaz giderme, silika jelin içine hava kalıntılarının itilmesine ve yüksek sıcaklıklarda genleşirken kabarcıklar oluşturmasına neden olabilir.

Ürün Kalitesi Üzerindeki Etkisi

Hava kabarcıklarının aşağıdakiler üzerinde çeşitli olumsuz etkileri olabilir silikon kauçuk ürünler. Bunlar şunları içerir

Estetik: Kabarcıklar bir ürünün yüzey kalitesini bozabilir, ürünün kusurlu görünmesine ve dolayısıyla sadece görünüşe dayalı olarak satılamaz hale gelmesine neden olabilir.

Mekanik Özellikler: Özellikle tıbbi veya havacılık uygulamalarında, hava kabarcıkları malzemeyi önemli ölçüde zayıflatabilir. Bu da yırtılma direncini ve gerilme mukavemetini etkiler.

Yalıtım ve Sızdırmazlık: Yüksek hava basıncı altında kullanılması gereken ürünler veya sızdırmaz ürünler her ne pahasına olursa olsun içlerine nem girmesini engellemelidir, her iki türün de gazlara veya toza karşı sızdırmaz olması gerekir. Kabarcıklar nem, toz veya gazlar için kanallar oluşturarak yalıtım ve sızdırmazlık özelliklerini tehlikeye atabilir.

Silikon Kabarcık Üretimi Prensibi

Silikon kauçuk, faydaları ve kullanım performansı açısından türünün çok az örneği ile boy ölçüşebilecek harika bir maddedir. Bununla birlikte, silikon kauçuk ürünlerin üretim sürecinde sıklıkla ortaya çıkan bir sorun vardır: kürleme sırasında ürünün üzerinde veya içinde kabarcıklar oluşacaktır. Bunun nedenleri arasında şunlar yer alabilir: kullanılan malzemelerde uçucu bileşiklerin bulunması nedeniyle oluşması; içeride hava sıkışması veya malzemelerin doğru şekilde karıştırılmaması. Bu nedenler bitmiş ürünlerde kusurlara neden olabilir ve ayrıca yüzey kusurları oluşturarak daha düşük görünmelerini sağlayabilir.

Bununla mücadele etmek için sorunun kökenini anlamak çok önemlidir. Örneğin, çok hızlı bir kürleme süresi, aksi takdirde kademeli olarak kaçacak olan gazları hapsederek kabarcıklara yol açabilir. Öte yandan, kalıp üzerindeki atmosferik basınç farkı veya döküm öncesi malzemenin gazının yeterince alınamaması, silikon sertleştikçe kabarcıklara dönüşen boşluklar yaratabilir.

Kabarcıklar Silikon Kauçuk İçin Neden Kötü Haberdir?

Silikon kauçuktaki kabarcıklar, ürününüzün değerini azaltan bir dizi soruna da neden olabilir. Olası etkiler şunlardır:

Bu, kauçuğun genel mukavemetini zayıflatır. Yırtılma mukavemetini ve gerilme mukavemetini azaltarak kırılmasını kolaylaştırır. Kimyasal direnci zayıflar ve belirli kimyasallara maruz kaldığında daha hızlı aşınmasına neden olur. Normal yalıtımını engeller. Zımparalanamayan yüzey kusurları. Kabarcıkların olumsuz etkilerini anlamak çok önemlidir. Mesele sadece iyi görünüm sağlamak değil; müşterilerin güvendiği işlevsellik ve güvenlik standartlarını karşılayan ürünler sunmaktır.

Silikon Kauçuk için Kalite Kontrol

Kalite kontrol, üretim sürecinin kendisi kadar önemlidir. Sık sık görsel denetimler yaparak, gerilme mukavemeti testleri gerçekleştirerek ve hatta yüzeyleri mikroskobik düzeyde incelemek için mikroskoplar kullanarak, yalnızca kabarcıkları tespit etmekle kalmaz, aynı zamanda yalnızca yüksek standartlarınızı karşılayan ürünlerin tesisinizden çıkmasını sağlayabilirsiniz.

Silikon Kauçuk Ürünlerin Yüzeyinde Kabarcıklara Ne Sebep Olur?

1. Yetersiz egzoz: Sıvı silikon hammadde kalıplama kalıbına yerleştirildikten sonra, kalıp kapanma anında çok fazla hava getirilecek ve hava silikon hammadde ile entegre edilemeyecektir. Hava tahliye edilmezse, kalıplamadan sonra silikon düğmelerin yüzeyinde kabarcıklar oluşmasına neden olur.

2. Vulkanizasyon sıcaklığı çok düşük: Silikon kauçuk kalıplanırken vulkanizasyon sıcaklığı önemli bir parametredir. Genellikle silikon ürünler 160 ~ 200 santigrat dereceye ayarlanır. Ancak bazen çok uzun kalıp dışı çalışma süresi veya diğer nedenlerden dolayı kalıp uzun zaman alır. Vulkanizatör ısıtma için açılmazsa, silikon kalıbın sıcaklığı silikonun vulkanizasyon sıcaklığından daha düşük olacaktır. Bu da kalıplanan üründe kabarcıklara neden olacaktır. Bunun için, sadece kalıplama sıcaklığını artırmamız veya sorunu çözmek için çalıştırmadan önce bir süre ısıtmak için boş kalıbı makineye koymamız gerekir.

3. Vulkanizasyon sıcaklığı çok yüksek: Az önce çok düşük bir vulkanizasyon sıcaklığının silikon kalıplama kabarcıklarına neden olacağından bahsetmiştim. Aslında, birçok durumda, çok yüksek bir kalıplama sıcaklığı da silikon kalıplama kabarcıklarına neden olur. Neden mi? Ben şahsen bunu şu şekilde anlıyorum. Kalıplama sıcaklığı çok yüksek olduğunda, yüzeydeki silikon hammaddesi kalıp kapatma ve basınçlandırma işlemi sırasında kalıplanmaya başlamıştır. Bu sırada hava içeride hapsolmuştur ve boşaltılması zordur, bu nedenle kalıplama kabarcıklarına neden olacaktır. Bu nedenle, kalıplama sıcaklığının sadece uygun şekilde düşürülmesi gerekir.

4. Vulkanizasyon süresi çok kısa: Vulkanizasyon sıcaklığı gibi, vulkanizasyon süresi de silikon kalıplama için önemli parametrelerden biridir. Vulkanizasyon süresinin uzunluğu, silikonun tamamen vulkanize edilip edilemeyeceğini belirler. Kalıbın yapısı mantıksızdır: Silikon kalıbın tasarımı mantıksızsa, silikon kalıplamada da kabarcıklara neden olacaktır. Silikon vakum makinesinin kullanımı sırasında vakumlama süresinin ve vakumlama yoğunluğunun kavranamaması, kabarcıklarla ilgili bariz kalite sorunlarına yol açacaktır.

5. Sadece silikon vakum makinesinin programını doğru zamanda ayarlayın ve kabarcıkların kaynağını azaltmak ve kusurlu ürünleri azaltmak için ekstraksiyon yoğunluğunu kavrayın. Vakumu çıkarmak için silikon vakum makinesini kullandıktan sonra kalıbı doldurmaya başlayın. Doldurma işlemi sırasında çok az doldurmadığınızdan emin olun. Daha az malzeme israf edilir, daha fazla doldurma gerekir ve daha fazla malzeme geri dönüştürülebilir, çünkü sıcak presleme sabitlenmeden önce sıvı silikon ve PVC akışı, kalıp ile ürün arasındaki boşluğu etkili bir şekilde azaltabilir ve kabarcıkları azaltabilir. Temizlik sırasında kalıp iyice temizlenmemiştir. Aşındırıcı aletleri temizlerken, yönteme dikkat edin ve aşındırıcı aletlerin deformasyonunu önlemek için yumuşak kumaşla nazikçe fırçalamaya çalışın.

Kabarcıklar Nasıl Azaltılır?

Üretim sırasında hava kabarcıklarının azaltılması karmaşık bir konudur. Hangi malzemelerin kullanılacağı, hangi ekipmanın en iyi sonucu vereceği ve bu faktörlerin kürleme sırasında (silikonun katı hale geldiği süreç) nasıl etkileşime gireceği dikkatle değerlendirilmelidir.

1. Malzemeler Önemlidir: Kaynak malzemeden başlayarak, silikon bileşiğinizin uçucu içeriği en aza indirecek şekilde formüle edildiğini doğrulayın. Bu, sonraki üretim süreçleri sırasında hava kabarcığı olasılığını en aza indirmeye yardımcı olacaktır. Ayrıca, kürleme sırasında daha az kabarcık oluşturdukları için düşük viskoziteli silikonlara geçebilir veya yüksek yırtılma mukavemeti, gerilme mukavemeti ve kopma uzaması olan malzemeleri keşfedebilirsiniz; bu tür malzemeler de bitmiş üründeki kabarcıkları azaltacaktır.

2. Gaz Giderme Mükemmelliği: Ardından üretim sırasındaki gaz giderme prosedürlerini gözden geçirin. Yeterince kapsamlı ve etkili mi? Tipik olarak, önceden dökülmüş bir silikon partisi kalıba/boşluğa ulaşmadan önce havayı ve potansiyel gaz sorunlarını gidermek için kullanılır. Vakum odasının boyutu, ürünün hacmi gibi çeşitli faktörlere uygun olmalı ve erteleme işlemi için harcanan toplam süre, kürlendikten sonra içinde herhangi bir kalıntı gaz vb. kalmayacak şekilde yapılmalıdır.

Gaz giderme sırasında silikon kauçukgenellikle bir vakum odası kullanılır. İşte bu süreci daha iyi hale getirebileceğiniz bazı etkili yöntemler:

Yükseklik ve Sıkıştırma: Silikonun yüksek irtifalarda hava hapsetme olasılığı daha yüksektir. Lütfen malzemelerinizin ve gaz giderme ekipmanınızın deniz seviyesinde olduğundan emin olun.

Zamanlama ve Teknik: En iyi sonuçları elde etmek için, dökmeden hemen önce silikonun gazının alındığından emin olun ve bunu yaparken uygun tekniği kullanın.

Tavan boşluğu: Gaz giderme haznesini tamamen doldurmayın. Sıkışan havanın gidebileceği bir yer olması için genleşme payı bırakın.

3. Karıştırma: Karıştırma işlemi, insanların genellikle göz ardı ettiği önemli bir süreçtir. Bu, dikkatle yapılması gereken bilimsel bir süreçtir: Çok uzun süre karıştırmak hava kabarcıklarını artırabilir, ancak yeterince karıştırmazsanız, kürlenmemiş malzeme aşırı sertleşerek kabarcıklara veya lekelere neden olabilir. Karıştırma işlemini mümkün olduğunca otomatikleştirin ve her zaman üreticinin önerdiği yöntemleri izleyin.

4. Kalıp Ayırma Yönetimi: Bazı durumlarda, kabarcıklara ayırıcı madde veya kürleme maddesinin kendisi neden olabilir. Bazı ayırıcı maddeler silikonun sertleşmesini engelleyebilir veya hatta silikona yapışarak sıkışan havanın kabarcıklar oluşturmasına neden olabilir. Uygun bir ayırıcı maddeyi mümkün olduğunca az kullanmak yardımcı olacaktır, ancak aynı zamanda kalıbınızın temiz olduğundan ve hava kabarcıklarına (kirletici maddeler) neden olabilecek başka herhangi bir şey içermediğinden emin olun.

5. Çevresel Kontrol: Kabarcıkları azaltmak için silikonun kürlendiği ortamı kontrol etmek önemlidir. Sıcaklık ve nemdeki değişiklikler, kürlenmenin ne zaman gerçekleştiğini ve gaz giderme oranını etkileyebilir, tüm faktörler kabarcıkların oluşmasına neden olabilir. Tüm süreç boyunca tutarlı bir kürleme ortamı, sıcaklık kontrolü ve nem kontrolü sağlayarak bu riskleri genel olarak azaltabilirsiniz.

Önleme Teknikleri ile Kaliteyi Yükseltmek

1. Kalıp Bakımı ve İmalatı: Ürününüze kirletici maddelerin girmesini önlemek istiyorsanız kalıpların ve aletlerin çok temiz tutulması önemlidir. Bu da düzenli olarak kontrol edilmeleri ve temizlenmeleri gerektiği anlamına gelir! İşte dikkate alınması gereken diğer bazı hususlar: Gözeneksiz bir yüzeye sahip daha kaliteli bir kalıp kullanmak, kirletici maddelerin olmaması gereken yerlere girmemesini sağlamaya da yardımcı olabilir.

2. Malzeme Taşıma ve Karıştırma En İyi Uygulamaları: Bakımı iyi yapılan ve doğru kullanılan bir blender'a sahip olmak önemlidir. Bunu karıştırma hızını veya karıştırma hızını, karıştırma süresini değiştirerek yapabilirsiniz. Mümkünse, düşük viskoziteli bir bazdan yapılmış silikon ürünler kullanın, çünkü bu ürünler hava kabarcıklarının diğer ürün türlerine göre daha iyi kaçmasına izin verir.

Sonuç

Şu anda, silikon kauçuk ürünlere olan talep çeşitli sektörlerde artmaktadır ve benzersiz özellikleri göz önüne alındığında bu hiç de şaşırtıcı değildir. Ancak üretim sürecinde kabarcıklar oluşursa, bu ürünlerin özel nitelikleri tehlikeye girebilir ve tüketici memnuniyetsizliğine yol açabilir. Ancak kabarcık biliminde uzmanlaşarak, önleyici tedbirleri standart olarak benimseyerek ve sürekli iyileştirmeler arayarak, silikon kauçuk üreticileri silikon üretiminde kabarcıkla ilgili sorunları azaltabilir. Bu blogda özetlenen yöntemleri uygulayın, ortaya çıktıkça yeni çözümler keşfedin ve sıkı kalite kontrol prosedürlerini sürdürün: bu şekilde, silikon ürünlerinizin sektörünüzün ön saflarında yer almasını ve kalmasını sağlayabilirsiniz. Silikon kauçuk ürünlerin üretim sürecinde kabarcıkları en aza indirmek için, silikon kalıpları sıkıca kapatılmış bir kalıp kutusu içinde kullanırken vakum pompasının verimli çalışmasını sağlayın ve kürleme süresini orijinal modelin inceliklerine göre optimize edin.