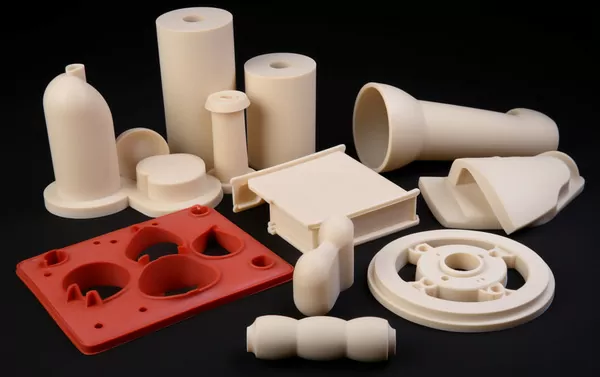

El moldeo de caucho de silicona es a la vez un arte y una ciencia. Esencialmente, esta práctica permite a los diseñadores transformar sus ideas de diseño o inspiración en productos reales, que pueden ir desde delicadas artesanías hasta componentes industriales. Sin embargo, lo que limita este proceso es el paso crítico de extraer del molde el producto de caucho de silicona endurecido y moldeado. A primera vista puede parecer sencillo, pero este paso es fundamental. Es el último paso en el proceso de moldeo, lo que significa que es un paso crítico que puede hacer o deshacer el producto final, especialmente cuando se trata de productos complejos o moldes complejos. A veces, puede tratarse de un producto delgado o frágil.

En esta entrada del blog, le guiaremos a través de los entresijos de esta tecnología. A lo largo del camino, le proporcionaremos valiosos consejos y sugerencias para ayudarle a perfeccionar sus esfuerzos. producto de caucho de silicona más suave.

¿Por qué es crítico el proceso de desmoldeo?

Piense en invertir mucho tiempo y esfuerzo en fabricar un producto de caucho de silicona, sólo para descubrir que es defectuoso porque no puede desmoldarse sin problemas. Esto puede tener diversas consecuencias, desde problemas puramente estéticos hasta la inutilización total de la pieza. Realizar correctamente el desmoldeo liberando el caucho de silicona no sólo es importante para usted, sino que es absolutamente crucial para que su producto acabado tenga integridad.

Comprender la naturaleza del caucho de silicona

Antes de adentrarnos en las técnicas de desmoldeo, es importante comprender los conceptos básicos del caucho de silicona. Este material es muy apreciado por su flexibilidad, su capacidad para soportar altas temperaturas y su falta general de reactividad química. Debido a estas propiedades, hay que manipularlo de formas distintas a las de otras sustancias:

1. El reto "pegajoso

El caucho de silicona es famoso por su buena viscosidad, que tiene ventajas naturales para el moldeo de productos, pero también hay problemas con el desmoldeo.

2.Suavidad y flexibilidad

Goma de silicona tienen una gran suavidad y flexibilidad, lo que resulta muy ventajoso a la hora de crear detalles en moldes o formas complejas. Sin embargo, también pueden dificultar el proceso de producción, y los moldes delicados pueden correr el riesgo de desgarrarse.

3. Rendimiento térmico

La temperatura es importante porque la silicona puede mantener su blandura en una amplia gama de temperaturas, por lo que puede ser necesario enfriarla o calentarla antes de que los artículos puedan desmoldarse correctamente.

Elección del tipo adecuado de desmoldeante

Seleccionar un desmoldeante y una masilla de silicona adecuados es el primer paso para garantizar el éxito del desmolde del producto. He aquí algunos factores a tener en cuenta:

1. Base acuosa frente a base disolvente

Los agentes desmoldeantes de base acuosa suelen ser una buena opción para la mayoría de los compuestos de silicona, y además son seguros para el medio ambiente. Sin embargo, si utiliza silicona curada con platino, puede que esta no sea su mejor opción.

En este caso, sigue siendo posible (y recomendable) utilizar agentes desmoldeantes a base de disolventes; tenga en cuenta que es necesario tomar ciertas precauciones, ya sea por el mayor riesgo de inflamabilidad de estos productos o porque requieren una manipulación más cuidadosa en general.

2. Recomendaciones específicas para cada producto

Cuando utilice productos desmoldeantes, siga siempre las recomendaciones del fabricante para obtener un rendimiento óptimo.

3. Spray o cepillo

A la hora de aplicar este tipo de artículos, hay dos opciones que merece la pena considerar: pulverizarlos sobre la superficie o cepillarlos sobre ella.

En general, pulverizar un artículo proporciona una mejor cobertura general, además de que no quedarán charcos después (que podrían afectar negativamente al acabado). Al mismo tiempo, cepillar el patrón sobre la superficie puede proporcionar un efecto más preciso, que puede ser necesario para moldes más grandes que no son adecuados para patrones de pulverización.

Garantizar la correcta aplicación del desmoldeante

Tan importante como elegir el producto adecuado es asegurarse de que se utiliza correctamente el agente desmoldeante:

1. Limpie a fondo la superficie del moho

Limpie a fondo la superficie con limpiador de moldes para eliminar cualquier resto de polvo, posibles restos de material o desmoldeante anterior.

2. Aplique una capa fina y uniforme

Aplique una capa fina y uniforme. Asegúrese de agitar o remover bien antes de aplicar el agente desmoldante para que todo quede bien mezclado. El objetivo es cubrir toda la zona de manera uniforme pero ligera, sin pasarse y saturar el objeto, ya que demasiado compuesto de moldeo puede causar acumulaciones y defectos en el producto final.

3.Pueden ser necesarias varias capas

A veces una sola capa no es suficiente, especialmente cuando se trabaja con moldes grandes o moldes con diseños complejos; en este caso, la aplicación de varias capas finas ayudará, sólo recuerde , cada capa necesita un tiempo de secado adecuado antes de comenzar con otra capa.

Aplicación del desmoldeo en su proceso de moldeo

Incorpore un agente desmoldeante a su proceso de moldeo. Añadir un agente desmoldeante debería ser una parte importante de todo el proceso de moldeo. Estos métodos pueden ayudarle:

1. La coherencia es la clave

No se salte el paso de desmoldeo, aunque crea que el molde no lo necesita. Siempre se utiliza la misma técnica de aplicación para reducir al mínimo las variables que afectan a la calidad del producto.

2. Pasos preparatorios

Precaliente el molde cuando trabaje con silicona de curado por condensación antes de aplicar el agente desmoldeante. Enfriar ligeramente el molde cuando se trabaje con silicona de curado por adición. Este gradiente térmico puede ayudar a extraer posteriormente la pieza del molde con mayor facilidad.

3. Limpieza posterior a la liberación

Después del producto de silicona Cuando se desmolda, estos productos químicos pueden dejar residuos que es necesario limpiar.

Resolución de problemas de publicación

Incluso con un agente desmoldeante bien aplicado, pueden surgir problemas. A continuación se explica cómo solucionar los problemas más comunes:

1. Pegado o desgarro

Si sigue teniendo problemas de adherencia, vuelva a comprobar que el desmoldeante se ha aplicado uniformemente y que el molde está a la temperatura correcta para el tipo de desmoldeante utilizado.

Si el material se desgarra al retirarlo, pruebe a utilizar otro tipo de desmoldeante. Considere la posibilidad de utilizar un desmoldeante con determinados materiales de moldeo que suelen ser más pegajosos, o de cambiar la temperatura del molde al aplicar el producto.

2. Acabado superficial imperfecto

Un acabado grasiento o áspero de la superficie puede atribuirse a menudo al uso de demasiado agente desmoldeante. Hay que asegurarse de aplicar una capa fina y uniforme mientras se trabaja.

3. Ensuciamiento de moldes

Esto ocurre cuando se acumula demasiado desmoldeante dentro del molde, lo que puede crear burbujas u otras marcas en la superficie acabada. Una limpieza regular y un uso adecuado deberían ayudar a evitar que esto ocurra.

Técnicas avanzadas de desmoldeo

Para los moldeadores experimentados que deseen perfeccionar su proceso, he aquí algunos métodos avanzados:

1. Sistemas de liberación asistida por aire

Este tipo de sistema utiliza un chorro de aire controlado para ayudar a extraer la pieza del molde. Aunque el coste inicial puede ser elevado, estos sistemas son especialmente eficaces para piezas complejas o frágiles.

2. Impacto y vibración

Cuando se trabaja con materiales de moldes especiales o moldes con socavados profundos o detalles muy finos, los golpes o vibraciones controlados durante la fase de desmoldeo pueden ayudar a liberar las piezas atascadas sin dañar ninguna otra parte del propio molde.

3. Agentes desmoldeantes personalizados

A veces, los desmoldeantes estándar no son adecuados para determinados trabajos; carecen de propiedades específicas requeridas para la aplicación (como la resistencia a altas temperaturas). En este caso, los fabricantes pueden optar por desarrollar formulaciones especialmente adaptadas para manejar situaciones difíciles de desmoldeo.

El papel del molde y el diseño del producto

El diseño inicial de un producto tendrá un gran impacto en el proceso de producción del mismo. Factores como el ángulo de desmoldeo y la línea de apertura pueden facilitar o dificultar el desmoldeo del molde y el producto. He aquí cómo puede ayudar el diseño:

1. Incorporación de ángulos de calado

Si se tiene en cuenta el ángulo de desmoldeo de antemano en el diseño, será más fácil que la pieza salga del molde una vez formada.

2. Líneas de separación inteligentes

Unas líneas de separación estratégicamente colocadas pueden ayudar a que los artículos salgan del molde sin problemas y a evitar socavones que pueden complicar el desmoldeo.

3. Evitar esquinas y bordes afilados

Estas características pueden hacer que el producto se atasque al desmoldarlo. En su lugar, si es posible, elija un diseño con esquinas redondeadas, ya que es menos probable que se atasquen que los diseños con esquinas afiladas.

Conclusión

El desmoldeo de moldes es una parte importante del moldeo de caucho de silicona proceso. Para hacerlo bien, hay que entender cómo funciona el caucho de silicona y elegir el desmoldeante adecuado. También hay que aplicarlo correctamente y tener en cuenta cómo encaja con otras cosas del proyecto. Si puede hacer todas estas cosas bien, es muy probable que no sólo se acelere la producción, sino que también mejore la calidad del producto.

Para extraer eficazmente los artículos de caucho de silicona de los moldes, pueden utilizarse diversos métodos y sustancias. Por ejemplo, masilla de silicona, vaselina o alcoholes minerales, pero también equipos como cajas de moldes, cámara de vacío y cuchilla afilada. Sin embargo, preste mucha atención cuando utilice estas técnicas, de modo que no sólo pueda evitar cualquier posible daño en los detalles de la superficie, sino que también pueda hacer frente a problemas comunes como la eliminación de burbujas de aire en la pieza fundida, ya sea eliminando silicona vieja o aplicando silicona nueva durante el proceso de fabricación del molde , se producirán burbujas.

Si presta especial atención a los aspectos más nimios de todos los procesos de producción, podrá garantizar que sus productos de caucho de silicona tengan un aspecto perfecto cuando salgan del molde de silicona. El moldeo de caucho de silicona es un proceso que requiere precisión, paciencia y voluntad de aprender de cada lanzamiento.